锅炉结焦原因及运行调整

改造者:肖振清

针对某电厂2 号锅炉频繁结焦问题,系统分析锅炉结焦的具体原因,提出采用混煤掺烧试验、消除氧量偏差、减少锅炉漏风等方法,成功减轻锅炉结焦。

某电厂锅炉为哈尔滨锅炉厂有限责任公司设计制造的HG-2145/25.4-YM12 型超临界变压运行直流锅炉,前后墙对冲旋流燃烧器,炉渣采用干式排渣方式,设计煤种为甘肃华亭县境内烟煤。该电厂2 号锅炉投运后曾发生严重的结焦现象,表现为受热面管壁超温、排烟温度超过设计值、炉内时有大焦脱落导致除渣系统碎渣机频繁卡大渣块跳闸,严重威胁机组安全稳定运行。经治理后结焦问题大有缓解,以下结合2 号锅炉运行情况对锅炉结焦原因及调整对策加以分析。

结焦原因分析

燃煤掺烧

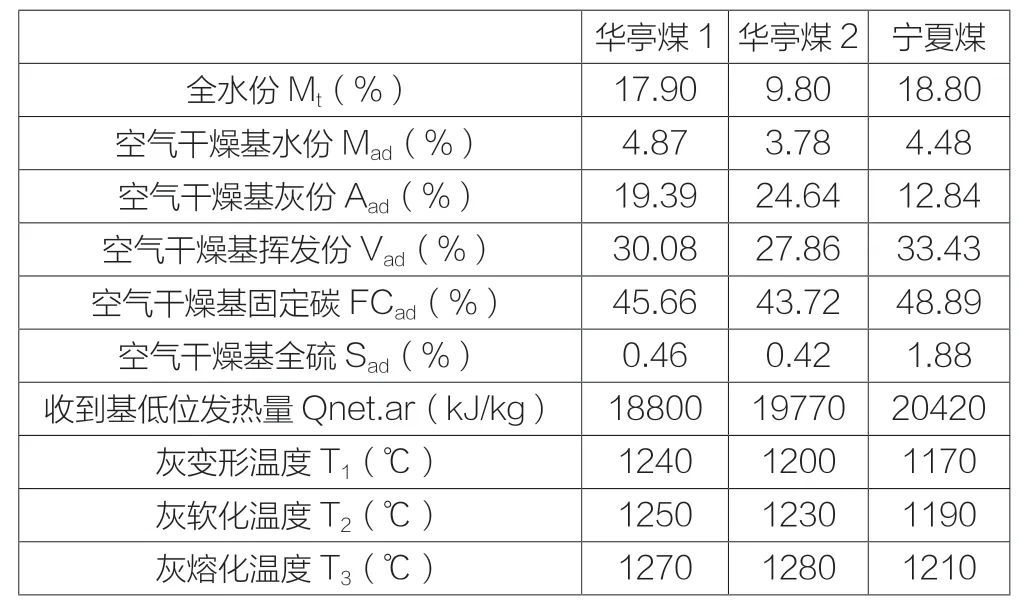

当熔融或者半熔融状态的煤灰与锅炉受热面接触时,由于受热面温度较低,煤灰会粘附在受热面上而产生结焦,所以锅炉结焦与煤灰的熔融特性有很大关系,灰熔点越低,越容易发生结焦。该电厂超临界锅炉设计煤种为华亭矿区烟煤,为降低电煤成本,实际采用华亭矿区烟煤煤和宁夏煤掺烧方案,其中华亭煤约占50%左右,各煤质化学分析如表1 所示。

宁夏煤挥发分高易燃,炉内燃烧集中,炉膛出口烟温也随之升高,而且软化温度较华庭煤低60℃;其次宁夏煤含硫量大,文献2 指出随着硫的质量分数及铁的质量分数的增加,结渣现象加剧,所以宁夏煤有较强的结焦特性。实际运行中观察也发现锅炉结焦主要发生在宁夏煤掺煤比例发生变化时。

氧量偏差

煤粉缺氧燃烧时烟气中会生成CO、H2等还原性气体,在还原性气氛作用下灰中高熔点的Fe2O3被还原成低熔点的FeO,使灰熔点迅速降低约200℃,燃烧器喷口处容易发生结焦。联系热工对空预器入口4 个氧量测点重新校正后检查各负荷下空预器入口平均氧量均大于3%,再结合飞回含碳量及烟气CO 含量判断,炉内燃烧总过量空气系数足够,能满足完全燃烧条件。

但如果磨煤机出粉管出粉不均或者锅炉配风调整不当时,尽管炉内总空气量足够,局部仍可能出现缺氧产生局部还原性气氛而导致结焦。如表2 所示,不同负荷下锅炉B 侧氧量始终较A 侧氧量低。炉膛左右两侧的氧量偏差,使炉膛内在炉宽方向上产生局部还原性气氛,造成灰熔点大幅降低,造成燃烧器区域结焦。

表2 氧量偏差

煤粉过粗

煤粉过粗的原因:入炉煤可磨性差、发热量低,磨煤机长期运行磨辊磨损,研磨出力下降。煤质差时高负荷需六套制粉系统才能满足锅炉热负荷需要。在燃烧调整上多采取加大一次风量,保证磨煤机通风出力,防止磨煤机堵磨;其次各磨煤机风量测点长期不准,风煤比失去参考意义,运行中主要参考磨煤机电流、出口风压来判断磨煤机出力状况。特别是在高负荷时为防止磨煤机发生堵磨,通常采取高一次风压、低动态分离器频率的调整策略。

一次风压越大,相同条件下动态分离器筛选出的煤粉越粗,一次风量越多,使煤粉气流着火初期所需的热量增多,煤粉着火推迟,抬高火焰中心,也会加重炉膛出口结焦倾向;同时过高的一次风雨,也容易使煤粉气流冲刷炉膛内对侧水冷壁。

表1 煤质分析

炉底漏风大

锅炉采用干式除渣系统,用外界冷空气冷却炉渣并能回收炉渣部分热量。2 号锅炉在高负荷运行时即使钢带主进风门全打开,冷却后的炉渣温度仍大于设计值100℃,需要开启部分钢带检查孔增强通风冷却。这无疑加大炉膛底部漏风,一方面使锅炉底部燃烧器卷吸到的烟气温度大幅降低,不利于煤粉着火;另一方面炉底漏风抬高炉膛火焰中心,造成炉膛中上部燃烧过于集中,炉膛出口烟温升高,加剧锅炉结焦程度。

锅炉高负荷运行时间长

锅炉负荷越高,炉膛出口烟温也越高,煤灰在接近受热面时越容易保持熔融或半熔融状态,同时高负荷烟气流速大幅增大,煤粉火炬延长。如果锅炉长时间高负荷运行,锅炉结焦可能性增大。

运行调整对策

设法消除锅炉两侧氧量偏差

为消除锅炉氧量偏差,联系热工对锅炉两侧二次风大风箱调节挡板进行重新定位,优化挡板调节线性,检查就地开度与DCS 开度指令基本一致;然后重新调整旋流燃烧器二次风拉杆位置,采用外二次风全开,外二次风旋流50%、内二次风及旋流50%的均等配风方式。进一步消除锅炉两侧风量不均的影响,防止火焰偏斜。

进行混煤燃烧试验

为了使入炉煤的燃烧性能、结焦特性接近设计煤种,发电运行部进行了细致的混煤燃烧试验,逐步改变宁夏煤的掺烧比例,观察锅炉结焦情况,尽可能降低混煤结焦性和粘结性指标,保证入炉煤质量。同时加强煤质监督管理,煤质变化时及时通知运行人员调整运行方式,优化燃烧降低结焦的可能性。

严格控制煤粉细度

煤粉细度直接影响煤粉的燃尽时间,煤粉过粗时燃尽时间长则火焰中心升高,易导致炉膛出口受热面结渣;煤粉过细时燃烧器区域热负荷过于集中,水冷壁结渣倾向性增加。所以磨煤机动态分离器频率应根据煤粉细度化验结果及时调整,保证R90 在18%~25%之间,防止结焦的同时也降低了锅炉飞灰和炉渣含碳量。

优化锅炉配风方式

二次风挡板在均等配风原则下,采用中间小上下大的策略,但特别是高负荷时,要将中间层的二次风门尽量关小,尽量使炉膛热负荷分散,以降低炉膛中心温度,防止锅炉结焦。低负荷330MW,各运行磨煤机二次风箱挡板开度不低于40%,底层燃烧器不低于50%,燃尽风门开度不低于60%,高负荷550MW,各运行磨煤机二次风箱挡板开度不低于50%,底层燃烧器二次风箱挡板平均开度不低于80%,燃尽风门平均开度不低于90%。

增大炉内过量空气系数,总风量要参照经济氧量上限控制,负荷330MW 控制锅炉氧量在4.0%,最低不低于3.5%,660MW 控制在3.5%,最低不低于3.0%。锅炉结焦时,氧量应在上述基础上上浮0.5%~1%。

锅炉运行中在风量满足要求的情况下,应适当降低一次风风量,同时根据煤质变化调整磨煤机热风温度,当煤质挥发分较高时,适当降低磨煤机出口风温,推迟煤粉着火,避免燃烧器出口结焦。

减少炉底漏风

干式除渣系统的冷空气量要控制在正常过量空气系数以内,在保证钢带头部温度<100℃的情况下,尽量关闭钢带风门及各人孔、检查孔;同时及时检查锅炉所有人孔、观火孔、打焦孔关闭严密,以减小锅炉漏风,降低火焰中心。

锅炉定期吹灰

当锅炉出现结焦迹象,如过热汽温及再热器汽温升高、排烟温度升高、空预器电流波动、受热面金属温度超温等现象时,及时投入锅炉吹灰。高负荷时更应进行全面吹灰,防止灰渣大量积聚,控制锅炉结焦程度。

适时降负荷运行

锅炉长时间高负荷运行后,在用电低谷时申请低负荷运行几小时。锅炉热负荷下降、炉膛温度降低,积聚在受热面的灰渣,从高负荷下的熔融状态向固态化方向转变,并且对水冷壁的附着力大大下降,冷却的焦块自行脱落。

结语

通过以上分析,2 号锅炉结焦主要原因为宁夏煤硫分高、灰熔点低,混煤燃烧时掺煤不合理,入炉煤偏离设计煤种,而氧量偏差和锅炉底部漏风加大了锅炉结焦的可能性。通过采取以上措施后,锅炉结焦基本得到了控制。要想进一步的解决结焦问题,还需要做大量细致的试验,下一步计划进行锅炉冷、热态空气动力场试验,调整燃烧器内、外二次风配风方式,细化同层二次风拉杆位置,进一步减小锅炉沿炉膛宽度的氧量偏差。