73 mm×5 mm薄壁摩擦焊绳索取心钻杆的研制

张喜超

(连云港黄海机械股份有限公司,江苏连云港222062)

1 研制背景

与普通金刚石钻进相比,绳索取心钻探具有钻进效率高,人工劳动强度低,钻头寿命长,钻孔质量好,钻孔事故率低等优点[1]。目前,绳索取心钻进已成为我国地质岩心钻探的主流技术方法。为满足“攻深找盲”、“探寻第二矿空间”和深部地球科学研究等需要,近几年我国绳索取心钻探应用深度不断延伸,钻孔深度已超过3000 m[2]。对于如此长距离连接地面与地下之间的绳索取心钻杆来讲,无疑是一种挑战,同时也体现了中国地质岩心钻探技术在国际上的地位。

1974年美国休斯公司首先将摩擦焊接技术用于连接石油钻杆和接头,获得了专利。日本于1978年也成功地将摩擦焊技术用于地热钻杆。我国是世界上研究摩擦焊最早的国家之一。摩擦焊接是利用摩擦焊机将钻杆管体与钻杆接头焊接在一起的连接方式。摩擦焊接因其适合异种金属焊接,而且参数重复性好、精度高、焊接质量稳定、无污染、高效等特点,广泛应用于石油、地质等机械制造行业。近年来,我国的摩擦焊绳索取心钻杆的制造能力和质量水平均有较大提高[3]。

2 深孔绳索取心钻杆结构的现状分析与对比

本文仅探讨国内适用于2000~3000 m绳索取心钻杆的连接结构。

2.1 管体两端加厚、整体调质接头连接式

钻杆生产过程:下料→端部加热→端部镦粗→整体淬火→整体回火→钻杆硬度检测→钻杆校直→去除表面氧化皮→钻杆螺纹加工→钻杆螺纹检验→表面处理→上公母接头→包装入库。

管体两端进行适当加厚,使管体端部具有足够的连接强度所需壁厚,钻杆管体端部镦粗后在强度增加的同时,钻杆的脆性增大,表现在当孔内正常钻进时,如遇小掉块或其他原因引起憋车进而引起某一深度位置处,钻杆会在惯性扭矩的作用下,瞬间出现脆性断裂,容易造成重叠事故的出现[4]。为了保证深孔用高强度绳索取心钻杆体强度,钻杆体需要整体调质处理,对于端部加厚钻杆,常采用井式炉悬挂式整体热处理。调质后管体内外表面均会形成0.1~0.3 mm氧化皮,壁厚会在原有基础上变薄了10%左右。且调质后管体表面粗糙度较之前有大幅度降低,受到调质设备和工人操作的实际影响,调质硬度的均匀性以及表面粗糙度均存在一定的误差范围。热处理后的管体用液压校直机进行校直,保证直线度满足设计要求[5]。高精度校直机一般中小企业很难做出大的资金投入,而普通校直机由于工人操作原因又很难保证每一根钻杆都能达到直线度要求,所以钻杆管体与接头同心度也会存在一定误差,校直后还要进行定型处理。执行此工艺的生产任务量较大,周期较长,加工量受到限制,加工检验过程需要严格控制。另外,在加强型高钢级绳索取心钻杆制造环节,由于合金管材镦粗时其表面温度较高,在模具老化,磨损严重,加工中心偏离较大,管材壁厚受力不均匀等因素的作用下,极易产生钢管缺陷,为孔底事故的发生埋下了隐患[6]。表明这种结构的钻杆用于深孔或特深孔存在局限性。

2.2 管体两端加厚、整体调质摩擦焊接式

钻杆管体加工过程和上述深孔用高强度绳索取心钻杆相同。钻杆管体两端进行适当加厚,经整体调质和校直工序,再与优于管体材料的接头进行焊接,保证焊接后焊缝处具有比管材高的强度,这种结构的钻杆可以单独对接头进行调质和渗氮或更为先进的热处理方式,大幅度加强螺纹部分的强度,焊缝处的壁厚又比管材本身壁厚大,因此这种结构是比较理想的适应于深孔钻探需求的,只是由于钻杆管体的加工工序比较长,所以加工量同样受到限制。

2.3 薄壁摩擦焊接式

薄壁摩擦焊绳索取心钻杆是先进行焊接,再加工公母接头内外圆和内外螺纹以及对焊缝处飞边的处理,这样能很好地保证钻杆两端螺纹端部壁厚的均匀性和与管体的同心度要求,薄壁摩擦焊绳索取心钻杆保留了钻杆管体出厂时优良的机械性能,仅在两端局部进行摩擦焊接及回火后,焊区两边能得到均匀细致的组织,综合机械性能良好[7]。执行此工艺,制造工艺简单,省工省料,能大幅度降低生产成本。

绳索取心钻杆柱连接的最理想状态应是尽量减少钻杆柱连接薄弱处的数量,发挥出钻杆管体最优机械性能,同时接头螺纹连接处有着与钻杆体相当或更优一级的力学性能。实际使用过程中,在条件允许的情况下应尽量减少钻杆柱外圆与钻孔内壁的间隙,同时应避免钻杆管体在孔内接触钻孔内壁而发生管体弯曲偏磨损现象。因此,薄壁摩擦焊绳索取心钻杆适用于深孔钻探的条件是具备的。

3 薄壁摩擦焊绳索取心钻杆适用于深孔的优势

(1)钻杆柱薄弱环节螺纹连接部位减少,密封性增强,有效减少孔内事故率,提高钻进效率;

(2)焊缝强度高,接近甚至高于母材,比螺纹连接稳定性要好,同心度能很好的保证;

(3)可修复性高,两端螺纹磨损失效后,将接头从焊缝处锯开,重新配公母接头进行焊接等一系列工序,降低了施工成本,延长了钻杆柱的使用寿命;

(4)原材料成本降低,生产工序得到简化,工人劳动强度大幅降低,生产周期大幅降低。

4 薄壁摩擦焊绳索取心钻杆的结构设计

4.1 基本结构

图1 73 mm×5 mm摩擦焊绳索取心钻杆简化结构示意图

4.2 材料选择

公母接头材质采用XJY950(调质),钻杆管体材质采用27CrMo(调质)。

4.3 扣型选择

扣型采用加强Ⅱ型负角度梯形螺纹。

由于钻杆管体端面本身就存在尺寸、圆度和壁厚均匀度偏差,为了保证钻杆管体与公母接头焊接端面能够达到理想的结合,由焊缝处局部放大图(图2)可以看出,笔者规定了公母接头焊接端壁厚5.5 mm大于钻杆管体焊接端壁厚5 mm,且公母接头焊接端外径比钻杆管体焊接端外径大0.25 mm,公母接头焊接端内径比钻杆管体焊接端内径小0.25 mm,在焊接过程中焊缝结合面处,公母接头焊接端面的表面全部包容了钻杆管体焊接端面自身存在尺寸、圆度和壁厚均匀度偏差,保证了焊缝结合面处圆周方向的壁厚比钻杆管体圆周方向的壁厚大,进而能保证焊缝结合面处管体端面全部融入到接头端面里并具有足够强度;在摩擦焊接过程中在焊缝结合面处向两侧挤出的飞边形成了如图2所示的过渡段1和过渡段2两处过渡区,产生的两处过渡区的内外圆表面飞边壁厚均大于公母接头和钻杆管体焊接端的壁厚,所以两处过渡区的强度均比公母接头和钻杆管体焊接端面要大;如图2所示,过渡段1与母接头端的过渡圆弧R1和过渡段2与钻杆管体过渡的相同的圆弧R1使焊缝过渡区与公母接头和钻杆管体能够实现很好的光滑自由过渡。因此,焊缝结合面以及焊缝过渡区的壁厚均比公母接头和钻杆管体要大,也就是说,摩擦焊接将公母接头和钻杆管体焊接端面进行了端部微量加厚之后再熔融结合在一起,保证了摩擦焊接焊缝处具有足够的连接强度。

图2 焊缝处局部放大结构示意图

5 焊接前准备

5.1 钻杆管体

对采购进厂的钢管每批次都抽样进行化学成分分析,要求其化学成分含量符合国家标准《钢的成品化学成分允许偏差》(GB/T 222—2006);绳索取心钻杆用的钢管应满足《钻探用无缝钢管》(GB/T 9808—2008)的标准要求,其尺寸偏差值可通过常规量具检测。对绳索取心钻杆质量影响比较大的是管材的形位公差,主要体现在管材的直线度、圆度、内外圆同轴度(壁厚均匀度)、通径要求等几方面[5]。原材料经检验合格后,可投入生产使用,经下料,车床控制总长及外圆跳动平两端端面,粗糙度要达到要求。

5.2 公母接头

原材料同样需要经过入厂检测,检验合格后,可投入生产使用,经下料,(热处理),车床控制外圆跳动对焊接端内外圆表面预加工,控制长度平两端端面,外圆表面预加工,粗糙度要符合要求。

5.3 焊接工艺参数

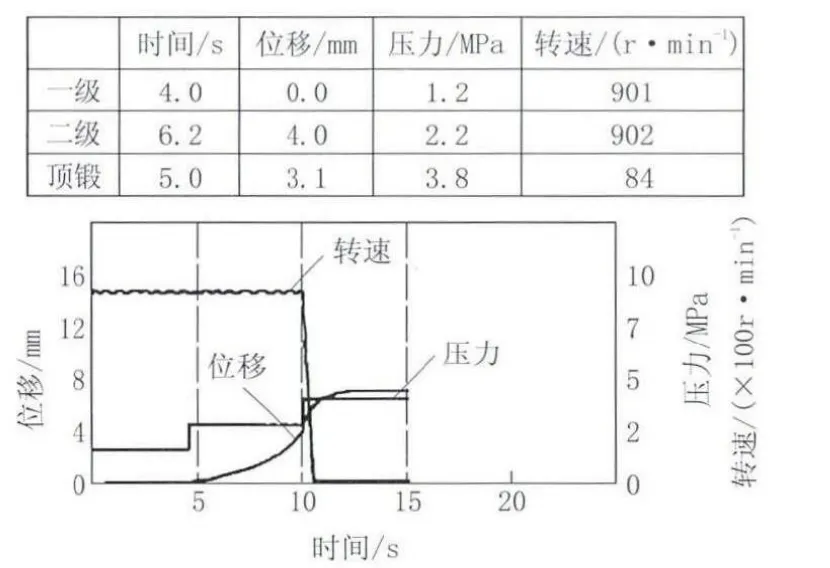

焊接工序是在型号为HSMZ-40型摩擦焊机上进行的,通过理论计算和实际验证后最终确定主要技术参数为:一级摩擦时间4 s,二级摩擦位移4 mm,顶锻保压时间5 s,一级压力1.2 MPa,二级压力2.2 MPa,顶锻压力3.8 MPa,主轴转速900 r/min恒定,焊接过程平稳可控,要求具有较高的同心度,焊缝平整光滑。

5.4 工装卡具

5.5 调试及焊接

焊接前需要对主轴端前卡瓦和尾座端后卡瓦进行精度检验和同轴度校核,焊接过程通过计算机进行实时监控记录(参见图3)。

图3 钻杆摩擦焊接过程示意图

焊接过程中需要随时观察公母接头焊接端和钻杆管体焊接端是否对中,焊接过程是否平稳,摩擦过程是否发出刺耳声响,有无抖动现象,飞边挤出过程是否平稳可靠,焊后飞边表面是否光滑。

焊后需要检查主轴端前卡瓦夹紧的公母接头外表面和尾座端后卡瓦夹紧的钻杆管体外表面是否有擦伤划痕出现,若出现影响钻杆外观质量问题需及时处理解决。

6 焊后工序衔接

6.1 回火工艺

对焊缝采用焊后直接高温(620℃)回火,焊区两边得到均匀细致的回火索氏体组织,综合机械性能良好,符合技术要求[8]。严格控制回火温度及回火区域范围,此处是保证产品质量的关键工序。

焊后对焊缝内外表面飞边进行去除处理,均需留量,表面粗糙度要符合要求。

如图1所示,采用带锥度(保证焊缝两端能左右光滑过渡)的内外砂轮对残留在焊缝内外表面处的飞边进行打磨处理,保证焊缝处与左右两端的接头和管体内外表面能够光滑过渡,粗糙度符合要求。

6.2 焊缝试样、钻杆管体和公母接头试样机械性能检测

6.2.1 力学性能

XJY950调质后性能技术参数实际值为:屈服强度≥990 MPa,抗拉强度≥1060 MPa,断后伸长率≥18%,硬度HRC32~35,冲击功≥75 J;

27CrMo调质性能技术参数实际值为:屈服强度≥1010 MPa,抗拉强度≥1090 MPa,断后伸长率≥16%,硬度HRC32~34,冲击功≥41 J;

焊缝处试样性能技术参数实际值为:屈服强度≥980 MPa,抗拉强度≥1040 MPa,断后伸长率≥15%,硬度 HRC30~33,冲击功≥48 J。

6.2.2 金相组织

焊缝区金相组织为索氏体+残余奥氏体,焊缝区有明显界面,界面为冶金结合,无缺陷,热影响区显微组织为索氏体+铁素体

对焊缝区域进行磁粉+超声波组合无损探伤检测。首先要对焊缝及热影响区的表面进行处理,表面粗糙度达到探伤要求后方可进行探伤作业。超声波无损探伤主要是对焊缝及热影响区内部进行检测,检测前需要对探头楔块圆弧面半径与待检测材料外圆弧表面进行耦合测试,保证探头楔块圆弧面在探伤作业中与钻杆表面始终保持良好的接触,将耦合剂(一般选择机油)均匀涂抹在需要检测的外圆表面。若被检测区内部存在裂纹、疏松、气孔、夹杂等缺陷,在显示屏幕中的横坐标的一定位置就会显示出来一个反射波的波形,横坐标的这个位置就是缺陷在被检测材料中的深度[9]。磁粉探伤无损检测主要是对焊缝及热影响区的外圆表面进行检测。

6.3 螺扣加工、镀镍磷、回火

对公母接头的内外圆表面,公母接头的内外螺扣进行精加工,保证公母接头螺扣与钻杆管体同轴度要求,利用好塞环规、塞环光规和螺纹牙型检测规,调整控制好公母接头螺扣尺寸及手拧紧密距。

钻杆两端螺扣进行镀镍磷、回火处理,增加螺扣表面的硬度和耐磨性,提高钻杆的使用寿命。

由于绳索取心钻杆内孔要通过内管总成,因此要对钻杆全长进行通径检验。通棒直径为钻杆最小公称内径减1 mm,长度300 mm,通棒应能自由通过钻杆内径[5]。

6.4 钻杆拉力扭矩试验

6.5 制造成本对比

与相同规格、相同材质、相同能力钻杆成本大致对比,可由180元/m降到150元/m。

7 结语

(1)薄壁摩擦焊绳索取心钻杆,不仅省工省料,且强度高,能大幅度降低钻探生产成本,具有很高的经济价值;

(2)采用摩擦焊工艺的薄壁摩擦焊绳索取心钻杆,焊接质量稳定,焊后必须回火,消除淬硬组织,才能获得满意的机械性能,焊缝处必要的检测手段必须要保证;

(3)XJY950与27CrMo摩擦焊接头的显微组织虽经回火,尚可见明显的分界,与我公司生产的采用相同材质相同规格的管体两端加厚整体调质接头连接式绳索取心钻杆的实际应用效果对比来看,对机械性能无明显的影响,明显地优于螺纹连接;

(5)目前该钻杆已小批量生产并投入实际应用,用户使用后反应效果良好,最大钻孔深度已达2200 m,应用效果还需要进一步跟踪验证。

[1] 姜光忍,李忠,王献斌.绳索取心钻探施工中钻杆折断原因分析及应对措施[J].探矿工程(岩土钻掘工程),2009,36(3):15-17.

[2] 孙建华,况雪军,肖红,等.国产绳索取心钻杆用冷拔无缝钢管性能分析[J].探矿工程(岩土钻掘工程),2012,39(S2):123-129.

[3] 王达,何远信,等.地质钻探手册[M].湖南长沙:中南大学出版社,2014.

[4] 董海燕,王鲁朝,杨芳,等.国产CNH(T)绳索取心钻杆在中国岩金勘查第一深钻工程中的应用分析[J].探矿工程(岩土钻掘工程),2014,41(1):49 -53.

[5] 张丽君,彭莉,吕红军.深孔绳索取心钻杆质量控制措施[J].探矿工程(岩土钻掘工程),2012,39(11):33 -36.

[6] 孙建华,陈师逊,刘秀美,等.小直径特深孔绳索取心口径系列及钻柱方案[J].探矿工程(岩土钻掘工程),2013,40(8):1-5.

[7] 张菊琴.回火温度对钻杆接头性能的影响[J].探矿工程(岩土钻掘工程),2012,39(5):53 -55.

[8] 张菊琴.钻杆摩擦焊接过程参数控制及焊缝热处理分析[J].探矿工程(岩土钻掘工程),2008,35(4):15 -16.

[9] 刘华南,郭威,孙友宏,等.绳索取心钻杆超声波探伤方法分析研究[J].探矿工程(岩土钻掘工程),2012,39(7):31-33.