单轨自移设备列车系统的设计及应用

宁振兵

(太原矿机电气发展有限公司,山西 太原 030032)

0 引言

煤矿企业多采用综合机械化采煤工艺,并且机电设备实现了大型化、高速连续化和自动化。为了便于设备的管理,煤矿企业将所有设备(如液压、液泵、负荷中心、开关组等)集中布置于工作面顺槽中,距离采煤工作面切眼40m~200m处,这些设备统称为设备列车。随着采煤机和转载机的向前推移,设备列车需克服巷道内的地板起伏不定、巷道上下坡度、移动过程中电缆布置以及电缆回收等困难,跟随向前移动。

随着煤矿现代化水平的不断提高,煤矿企业由最开始的圆柱绞车牵引设备列车,发展到使用液压地轨卡轨车自移的方式。然而,这些方式没能从根本上解决巷道内地板起伏不定、巷道上下坡度等带来的工人劳动强度大、地轨成本高的问题,且存在移动效率低、安全事故多以及电缆布置和回收困难等问题。

针对地轨设备列车存在的一系列问题,本文设计一种行驶于柔性挂接于巷道顶部的I140E单轨轨道上的悬挂式自移设备列车系统,它以液压为动力,自带制动装置,高度集成设备自移、电缆自移、电缆回收等功能,在提高煤矿安全因素、减轻工人劳动强度、提高采煤工作效率等方面具有深远的意义。

1 设计方案及原理

1.1 设计方案

矿用设备列车具有如下特点:①设备多,包括负荷中心、开关组、乳化液泵、乳化液箱、喷雾泵、清水箱、电缆回收车等约20个设备部件;②重量大,其中的负荷中心一般从8t到20t不等,其他设备平均都是3t以上,一整套设备列车最重能达到100t;③长度长,由于单个设备最短也有3m长,而负荷中心最长能达到7 m,设备之间还有一定的安全距离,再包括设备列车与工作面之间的电缆距离,整套列车平均长度都在100 m以上。

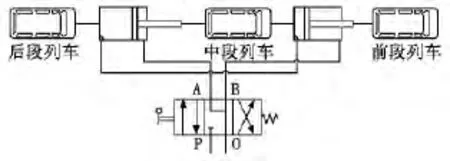

针对这些特点,单轨自移设备列车运行轨道采用DIN2093标准I140E规格单轨轨道,轨道沿运行巷道从转载机处至巷道口铺设,彻底摆脱煤矿巷道地板的复杂情况对设备列车运行的影响,而且单轨轨道具有卡轨功能,运行过程中不存在掉道现象。单轨自移设备列车自带动力源,由自带乳化液泵站或液压泵站提供动力。单轨自移设备列车由设备自移部分和电缆伸缩自移部分两大部分构成,这两大部分采用拉杆相连但是分开运动。电缆伸缩自移部分跟随采煤机、转载机等同步移动,每次移动距离较短;设备自移部分根据采煤机前进速度以及煤矿企业需要设计一定的移动周期,每次移动距离较长。由于煤矿安全规程禁止矿用设备带电移动,因此设备列车两部分移动动力采用交叉供液,即设备自移部分的动力泵站集成于电缆伸缩自移部分,电缆伸缩自移部分动力采用设备自移部分集成的泵站,也可直接采用矿方乳化液泵提供动力。单轨自移设备列车排布方案如图1所示。

图1 单轨自移设备列车的排布方案

1.2 设备自移方案及原理

设备列车中设备自移部分主要用于集成整套设备列车并且悬挂于I140E单轨轨道上,以及为整套设备列车提供移动动力。其移动原理采用煤矿目前相对比较成熟的迈步式移动方式,即一个推进油缸、前后各一个制动装置的方式,采用一组控制阀控制前后制动装置的工作和打开,以及推进油缸的伸缩来实现整个设备的向前移动。

传统的方案是将整部列车分为前、后两段来运行,这时由于整套设备列车重量大、长度长,在上、下坡时容易造成单缸推力过大或上、下设备堆积等现象,对运行轨道造成一定的破坏。

本设计方案是将整部设备自移列车在单轨上分为3段或者4段,采用2个或3个推进油缸分段推移前进。各推进油缸采用串联连接以实现移动同步,移动原理如图2、图3所示。

图2 设备列车分3段推进原理

图3 设备列车分4段推进原理

1.3 电缆伸缩自移方案及原理

电缆伸缩自移部分主要用于设备自移部分与工作面综采设备的连接过渡,集成、排布设备列车与工作面切眼之间的电缆、油管等,并且实现电缆与工作面综采设备的同步前进和伸缩的功能。

本设计方案采用单组迈步式移动装置作为电缆与工作面综采设备同步移动的动力,采用多组电缆小车(使用链条进行连接)间隔一定距离来实现电缆部分的伸缩功能。

工作时,迈步式移动装置与综采设备同步前进,推移电缆小车的过程中电缆实现收缩;经过一定行程的收缩,设备自移部分开始移动,对电缆小车拉拽实现电缆的伸展。

2 受力分析

2.1 单轨轨道悬挂受力分析

目前,煤矿企业应用设备列车中的最重、最大的设备为矿用负荷中心(或者移动变电站),最重能达到20 t,将20t重的设备悬挂于采用锚杆悬挂的I140E单轨轨道上,需要一些特殊的悬挂装置,如图4所示。

悬挂20t重型设备采用杠杆分力的结构形式,将20t重量通过分散力臂装置分成4个连接点将重力传递到悬挂装置上,悬挂装置通过6个承载小车再次将重量分散到I140E单轨轨道上,最后轨道通过轨道吊点将力传递到巷道基板上。轨道长3m,承载小车间距1.8m,分散力臂长3 390mm,其吊点在1/3处(1 130mm设备处)。

图4 悬挂装置简图

经过计算,单轨轨道单个吊点最大受力为59.99 kN,实际悬挂轨道时采用双锚杆悬挂,单根锚杆锚固力保证150kN,双根为300kN。安全系数约为5倍,满足煤矿悬挂要求。

2.2 设备列车自移爬坡角度的分析确定

目前煤矿企业使用的设备列车整套最重约为100 t,设备列车采用多节同步迈步式移动。该移动方式的特点是不论分成几节,整体都是靠2个三位四通液压阀控制,一个液压阀控制制动装置的打开,一个液压阀控制推进油缸的伸缩。设备列车移动时,总是一部分制动静止,一部分被推进油缸推进移动,如设备列车分4段,推进原理如图3所示,设备列车一段和三段同步移动,二段和四段同步移动。

根据这种情况,推进油缸的布置可以将设备列车分成重量大约相等的两部分,如设备列车分4段推进原理图,可将设备列车一段、三段的重量之和与设备列车二段、四段的重量之和相等,这样可以尽量使推进油缸受力均衡。

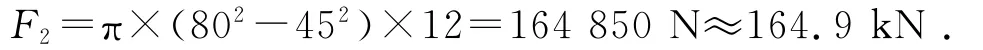

本设计中推进油缸为Φ160/90-1500,工作压力为12MPa,其油缸推力为:

油缸拉力为:

由于各推进油缸油路采用串联方式连接,用以达到同步运行,因此整套设备列车的推移动力为单个油缸的推力或拉力,所以可得整套设备列车的驱动力为164.9kN。

设爬坡角度为α,则驱动力为:

其中:F为驱动力,F=164.9kN;m为设备重量,m=50t;g为重力加速度,g=10m/s2;α为爬坡角度;0.03为设备列车在轨道行驶时的摩擦系数。考虑在实际工作过程中液压系统和机械系统的效率损失,为驱动力提供30%的富裕量,即:

代入相关数据计算可得设备列车的爬坡角度α≈11.5°。

3 总结

根据以上设计、计算、分析可得,单轨自移设备列车可承载现有煤矿企业使用列车全部设备,根据设备重量的不同可选择不同的悬挂承载装置;单轨自移设备列车可适应复杂的煤矿巷道环境,特别是上、下带坡起伏巷道;单轨自移设备列车摆脱地轨形式,采用顶悬挂I140E单轨轨道形式运行,投资成本低,安装简单,地面环境影响小,不脱轨,运行安全。

4 实际应用

目前,在山西潞安常村矿、漳村矿、王庄矿,霍州煤电山浪矿、李雅庄矿以及潞宁矿业和汾西矿业的各大煤矿企业都已运行该系统,实际使用效果良好。实践证明,这一应用可显著提高煤矿的生产效率,大大降低了工人的劳动强度,彻底消除“绞车对拉”产生的安全隐患,保证了煤矿的安全生产,值得推广和应用。