高压直流海底电缆软接头的研发

祁登权 杨甫军 席菲菲

重庆泰山电缆有限公司

近年来我国海底电缆蓬勃发展,220kV 及以下的XLPE 绝缘交流海底电缆已取代进口。但高压直流海缆仍是一片空白,具有广阔的市场前景。高压直流海底电缆从结构设计、传输功率和经济效益来看,比高压交流海底电缆较为有优势。因此在取得交流海底电缆研究经验积累和成果的基础上进行高压直流海缆的研究,有利于推动和促进海缆产业的发展。

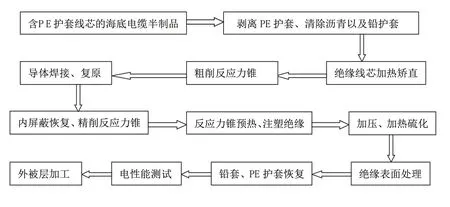

软接头制作流程

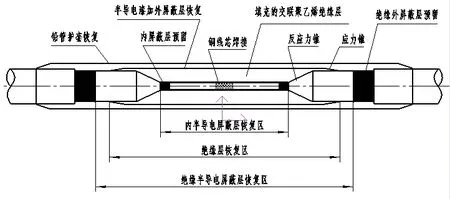

软接头电缆结构

图1 软接头结构图

软接头各道工序制作的研究

绝缘线芯矫直

绝缘线芯矫直软接头制作是首道工序,其目的是使电缆导体焊接、绝缘注塑处于同一水平线,方便挤出模具操作。线芯矫直程序为剥开PE 护套、用稀释剂清除铅套表面的沥青,剥开铅套,然后采用硅橡胶加热带进行线芯加热,加热温度75°左右,加热时间(以150kV 1×800mm2直流海底为例)4~6h,绝缘线芯可根据不同电压等级延长或缩短加热时间。直到线芯达到一定的柔软度时固定线芯,最后冷却线芯,达到线芯矫直目的。

导体焊接

导体焊接是软接头制作中关键难点和重要工序之一。通常采用氧气和乙炔、含15%的银钎焊条作为导体焊接的主要材料,在控制导体焊接外径保证的同时,即能导达到导体电阻要求,又能满足导体焊接后的抗拉强度。导体焊接关键点:①导体焊接处熔点温度控制,温度过高易使导体严重退火,从而降低导体的抗拉强度;②温度过低会导致导体未熔接、未焊透、夹渣现象;③导体焊接两端通入冷却循环水,避免导体焊接处温度过高或火焰伤害绝缘。

内屏蔽恢复

内屏蔽制作前首先清除导体表面毛刺或氧化物,然后用酒精湿布擦去导体表面的杂质。内屏蔽恢复通常有两种方式,一种是绕包式。在导体上处绕包专用半导电屏蔽带,其优点是携带方便、操作简单、快捷,制作时间短。缺点是需要专业人员制作,由于手工操作时难免用力不均,造成边角挤压形成气隙现象,在做试验局部放电时容易产生放电量过大。这种现象是影响电缆局部放电的最大致命缺陷;另一种是挤包式。挤包与本体相同的半导体屏蔽材料,国内外通常采用的形式。但是过程比较繁琐,需对挤础机和铜模加热进行注塑,延长了海缆在抢修时间,而且室外制作时携带设备很不方便。

绝缘注塑恢复

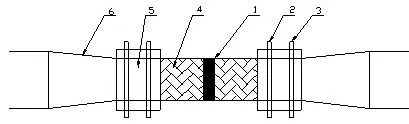

图2 导体焊接示意图

绝缘注塑是通过自主研发注塑模具、加热瓦块、橡皮模具以及一套加热和冷却循环系统。绝缘注塑前先预热精削的铅笔头,同时加温可移动式双螺杆专用挤出机,待铅笔笔头预热温度与挤出温度相同时,将塑化好的绝缘向绝缘模具腔体内注塑,直到腔体注满为止。移动式挤出机的优异特点较为突出,操作方便、排胶量大,挤出速度快,适用于室内外现场操作。绝缘注塑要求净化程度很高,绝缘注塑后电气性能和机械性能等项目检测应符合标准TICW.7.1-2012 技术规范要求。

绝缘注塑容易出现的现象:①绝缘线芯严重偏心;②表面有气孔、竹节、疙瘩、凸凹不平;③绝缘表面有杂质、颗粒、不规则条纹、裂纹,缝隙等现象。

绝缘硫化

绝缘硫化是软接头制作的最关键点和难点,绝缘硫化好坏直接影响到电缆性能。绝缘挤出检查合格后才能进行硫化,绝缘硫化与绝缘挤出模具基本相似,除有硫化模具,橡胶模具、加热块、加热系统和冷却系统等构成之外,多了氮气装置。先通入氮气检查模具的气密性,确保无漏气现象后再加热。硫化中容易出现的质量问题:①绝缘内有气泡或气孔;②绝缘下垂、严重偏心;③温度过低绝缘锥形截面和注塑绝缘未完全融合;④硫化温度过高造成绝缘表面烧焦;⑤绝缘热延伸不合格。

外屏蔽恢复

外屏蔽恢复与内屏蔽恢复是同样的原理,先预热绝缘线芯后将绝缘外屏蔽材料制作好大的带子绕包在绝缘上,然后加压、加热外屏蔽使外屏蔽与绝缘很好的粘接,最后修复打磨,用酒精擦净外屏蔽表面,确保外径同本体基本一致。

软接头线芯脱气

外屏蔽恢复完毕后对软接头处进行脱气,脱气温度、时间和本体一致。

铅套焊接恢复

铅护套恢复用氢氧焰焊接,用已制作好的铅管在导体焊接工序时套入电缆上,然后到铅套恢复工序时与本体铅套焊接熔接。铅套焊接比较特殊,由于铅的熔点比较低,所以焊接温度不宜太高,温度过高易成熔融状态,不易粘接在一起。铅套焊接难以操作部位的是线芯侧面和下方。

PE 护层恢复

PE 护层的恢复通常有两种形式、一种是注塑型护套;另一种是用绕包PE 护套。

外被层恢复

海底电缆外被层主要是钢丝铠装(也有铜丝铠装,根据环境和使用条件),外面由多层沥青和多层PP 绳交替生产,然后再绕包一层带子。

机械性能试验

软接头电缆机械性能试验可根据国际大电网标准的要求进行,分为非电气性能试验和电气性能试验。非电气性能试验主要包括直流电阻测试、阻水试验(导体阻水和金属下阻水试验)、绝缘老化前后的机械性能试验、盘绕、张力弯曲试验;电气性能试验主要包括负荷循环试验、冲击电压试验、雷电脉冲耐压试验和直流耐压试验。

导体的纵向透水试验如图3

导体纵向透水试验是海底电缆生产过程中关键的一个试验试验项目,其目的是为了验证当敷设在不同海域深度下,海缆受损或拉断时海水沿着线芯方向渗最短米数,赢得工程最短时间内抢修完成。此试验取了1 根20m 的绝缘线芯,常温下在线芯中心点开50mm 的小口,安装高压密封容器装置,向密封容器内注入1.0~1.2Mpa 个水压,维持24 小时后,经检查导体渗透情况,水向两端渗水不超过2m,完全符合JB/T 11167-2011 标准中规定的要求。

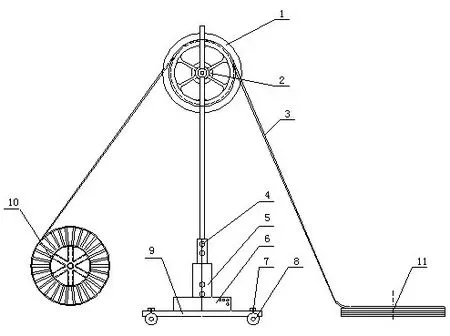

盘绕试验

盘绕试验要求电缆长度至少能盘绕8 圈,电缆中心部位应至少含有两个软接头。两个软接头间的最短距离应等于两圈盘绕周长。试验时电缆两端各部分(如导体、铅套、加强层、铠装层)都应连接在一起。盘绕前应沿电缆轴线平行方向做一标志线,以检查电缆盘绕过程中扭转是否均匀。试验时,试样最小盘绕直径和盘绕高度由制造方、装运及敷设中可能出现的数值决定。而现行国际大电网标准中暂定最小盘绕直径为4.6m,最小盘绕高度为8m。盘绕试验其主要目的检查盘绕试验后电缆导体、绝缘、金属套、钢丝,以及外被层不受变形或损坏。盘绕试验如图4 所示。

图4 盘绕试验

张力弯曲试验

从经过做盘绕试验的电缆取样进行弯曲试验,试样至少应含一个软接头。试样长度至少30m,软接头距离电缆端头不小于10m 试样两端盘绕在圆筒体上,圆筒体的直径不小于3m,试样与弯曲通体接触长度不小于圆筒体周长的一半。采用适合的设备,包含可能有的接头的电缆试样应在圆盘上连续地盘绕和退出盘绕三次,而不改变弯曲方。

试验期间,电缆应承受的机械应力 单位 N。

电缆敷设水深为(0~500)m

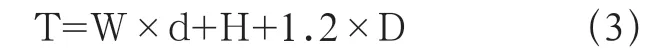

用下述公式计算试验电缆段受到的试验张力

式中:

W ——1m 电缆水中重量(电缆自重减去排开的同体积水重),N/m;

d ——最大敷设水深,m;

H ——最大允许水底接触点对电缆的张力,N。

其中d 最小值规定为200m。

电缆敷设水深大于500m

此方法特别用于电缆敷设深度大于500m 场合,但是如果敷设设备和敷设条件已知,可用于特定的水深小于500m 的工程。

用以下公式计算试验张力:

式中:

W ——1m 电缆水中重量,N/m;

d ——最大敷设水深,m;

H ——最大允许张力,N;

1.2——动态力安全系数。

用式(2)计算H。

按简化模式,忽略纵向弹性和实际的电缆水中悬垂线形状,用下式计算动态张力D

式中:

bn ——敷设滑轮峰对峰垂直运动量,m;

m ——电缆质量,kg/m;

ω——2π/t,敷设滑轮转动的角频率,1/s;

t ——运动时间,s。

软接头的应用

软接头技术是生产大长度海底电缆的关键和核心技术,目前国内有部分厂家已获得220kV 及以下的交联海底电缆软接头型式试验报告,而且软接头制作已成功应用于海缆项目工程中,至今还没出现质量问题。然而国内外直流海底电缆的软接头仍是一片空白,需要通过自主创新、研发、试验等一系列工作来不断完善,填补这一空白还需要一段时间。由于直流电缆绝缘材料与交流电缆绝缘材料不同,直流电缆绝缘材料在电场的作用下,形成分布不均的空间电荷。随着电压的升高,绝缘截面空间电荷的聚集增加,软接头处电场畸变效应尤为显著。

结语

通过对直流海底电缆软接头的研发、设计、制作、试验以及应用,提出了直流海底电缆软接头的技术、制作方法以及应用。得到以下结论:

虽然直流海底电缆软接头结构设计简单,但大多工序属于手工制作,工艺复杂。尤其是制作过程中每道工序的控制,如导体焊接、挤出温度、硫化温度以及硫化时间,机械性能试验,耐压试验皆是关键步骤,也是软接头合格与否的重要因素。

直流海底电缆软接头与普通的抢修接头不一样,制作成本低,制作工期短,稳固性好。

成功地解决了直流海底电缆大长度的生产,可实现直流海底电缆拉断或故障时作为接头处理,确保海缆的正常运行。

直流海底电缆软接头不仅在工厂可以制作也可以施工现场制作,制作和施工方便,不受限制。