纳米CaCO3增强木质基复合材料力学性能研究

何 霄,袁光明,肖罗喜

(中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

纳米CaCO3增强木质基复合材料力学性能研究

何 霄,袁光明,肖罗喜

(中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

将改性分散后的纳米CaCO3加入到木粉和木纤维中,通过添加脲醛树脂,组胚,热压成型,制得木质基-纳米CaCO3复合材料,利用激光粒度仪、FTIR及XRD表征,并进行力学性能测试与分析。实验表明:经过改性后的纳米CaCO3粒径变小,改性剂可以成功吸附于纳米CaCO3表面,当添加纳米CaCO3质量分数为7%时,木质基复合材料力学性能提高量最大;其静曲强度、弹性模量及内结合强度分别为29.08 MPa、 5 686 MPa和0.72 MPa,分别提高了31%,97%,50%。

纳米CaCO3;木粉;木纤维;复合材料;力学性能

木材是世界四大材料(水泥,钢铁,塑料,木材)之一,是与人类关系最为密切,与环境发展最协调的材料[1-3]。我国林业资源丰富,但是人均资源占有量低[4]。由于社会对于木材的需求量大,而木材的生长速度远远不能达到[5],因此对人工林木材、劣质材、采伐与加工剩余物等制成的木粉、木纤维等经改性后,制成性能良好木质基复合材料,具有重要意义。

纳米粒子的特殊结构使其具有表面效应、体积效应、量子尺寸效应、宏观量子隧道效应等多种效应[6-8]。纳米CaCO3具有粒子晶形为立方体状,部分连接成链状,有类结构性,表面活化率较高,且价格相对便宜等优点。用纳米CaCO3对木质基复合材料进行改性处理,可有效提高复合材料的力学性能[9-11],实现其功能性改良,形成新型木材/无机纳米复合材料[12-14],还可形成环境友好型新型材料。

1 实验部分

1.1 实验材料

木粉:杨木,60目,市售;木纤维:杨木,长度2 mm,市售;

固体粉末脲醛树脂:固体含量≥99%,游离酚≤5%,济宁华凯树脂有限公司;

纳米CaCO3:60 nm,山西芮城华纳纳米材料有限公司;

KH570:纯度≥98%,广州忆珲盛化工有限公司;

硬脂酸:分析纯,天津市恒兴化学试剂制造有限公司;

氢氧化钠:分析纯,湖南汇虹试剂有限公司;

无水乙醇:分析纯,湖南汇虹试剂有限公司。

1.2 实验仪器

高速剪切分散仪:FA25,上海弗鲁克机电设备有限公司;

超声波清洗仪:SB-5200DT, 宁波新芝生物科技股份有限公司;

XRD:D/MAX2500X,日本理学公司;

红外光谱分析仪:IRAff i nity-1,日本SHIMADU公司;

电子万能力学试验机:MWD-50,济南试金集团有限公司;

热压机:Y33-50,萍乡九州精密压机有限公司。

1.3 实验方法

1.3.1 纳米CaCO3分散改性

将纳米CaCO3置于干燥箱中干燥24 h,取出,溶于一定量的无水乙醇溶液中,称取纳米CaCO3质量分数5%的硬脂酸,加入混合液中,利用高速剪切仪进行分散15 min,并利用NaOH调节pH=9;取5%浓度的KH570置于无水乙醇中预水解30 min,将水解好的KH570倒入混合溶液中,剪切2 h,整个试验过程在恒温水浴锅中进行,水浴温度为70 ℃。最后利用超声波清洗机超声分散1 h。经过抽滤,利用热的无水乙醇冲洗滤饼,干燥,研磨,从而制得改性后的纳米CaCO3。

1.3.2 木质基复合材料的制备

先进行单因素实验,在进行单因素实验过程中选取热压时间、热压压力、热压温度及施胶量作为实验的影响因素,得出较优的实验参数后,再采用正交实验方法进一步优化实验参数,得出合理的制备工艺参数。将木粉与木纤维置于100 ℃恒温干燥箱中干燥至绝干,按1∶1的比例称取木粉和木纤维,采用正交试验法,选定热压因子(热压时间、热压压力、热压温度)以及脲醛树脂施胶量作为水平,每个试验重复3次,其结果取平均值,经过组胚,热压。按照GB/T17657-1999,制作试件,试件尺寸为250 mm×50 mm×10 mm,分别测试其静曲强度、弹性模量、内结合强度。

1.3.3 纳米CaCO3-木质基复合材料制备

选择力学性能最优的木质基复合材料的制备工艺,分别选取经过改性质量分数为3%,5%,7%,9%,11%的纳米CaCO3。分别溶于一定量无水乙醇溶液,均匀地喷洒于以一定比例混合的木粉与木纤维中,根据正交试验效果最优的制备工艺,制得木材-无机纳米复合材料。按照GB/T17657-1999,制作试件,试件尺寸为250 mm×50 mm ×10 mm,分别测试其静曲强度、弹性模量、内结合强度。

2 实验结果分析与讨论

2.1 纳米CaCO3粒度分布

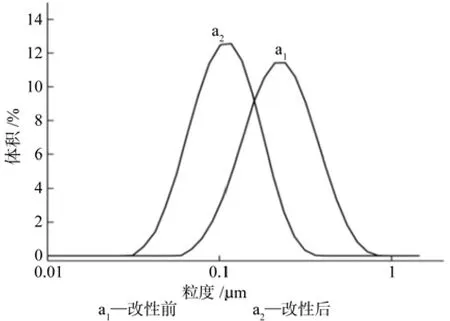

图1为经过改性分散后的纳米CaCO3粒径变化,改性之前,纳米CaCO3主要集中在150~200 nm,经过改性之后的纳米CaCO3,粒径50~60 nm的粒子约占总数的16%,粒径60~90 nm的粒子约占总数的37%,粒径100 nm以下粒子的约占58%。在纳米CaCO3分散改性之前,由于纳米粒子之间存在范德华力和静电力,颗粒之间会发生团聚现象,团聚现象的产生会影响纳米粒子在木材组分中发挥纳米效应,通过对纳米CaCO3进行改性分散,硬脂酸可以将纳米CaCO3粒子包覆起来,形成结合状态,达到控制过程的过饱和度,偶联剂KH570可以减少纳米粒子之间的自缩聚反应,达到纳米级别的粒子可以有效进入到木材组分内部,同时偶联剂带有两种化学基团,能够改善纳米CaCO3与木粉之间的界面结合,使得纳米CaCO3可以充分发挥纳米效应,提高复合材料力学性能。

图1 改后纳米CaCO3粒径分布Fig.1 Distribution of modif i ed nano-CaCO3 particle size

2.2 纳米CaCO3红外分析

图2为改性前后的纳米CaCO3红外光谱图,a为经过改性的纳米CaCO3,b为没有经过改性的纳米CaCO3。对比红外光谱图可以发现,2 949 cm-1,2 860 cm-1,改性后出现非常明显的-CH3和-CH2的伸缩振动吸收峰,说明CaCO3粒子表面引入了新的改性基团,在1 750 cm-1附近出现C=O的伸缩振动峰,这是KH570中C=O键的伸缩振动,说明KH570已经吸附在纳米CaCO3表面,未改性的CaCO3在1 460 cm-1附近出现较强的吸收峰,为CO3吸收峰,改性后CaCO3在1 423 cm-1处附近出现小峰,这位COO-基的特征峰,表明硬脂酸也吸附于CaCO3粒子表面,因此可以看出KH570和硬脂酸都成功吸附于CaCO3表面。

图2 改性前后纳米CaCO3红外光谱Fig.2 FTIR spectrum of nano-CaCO3 before and after modif i cation

2.3 复合材料XRD分析

纤维素的结晶度可以反映纤维素聚集形成结晶的程度。图3所示为木质基复合材料X射线衍射强度,c为未加入纳米CaCO3的木质基复合材料,d为加入纳米CaCO3之后的复合材料,当加入纳米CaCO3之后,木材的内部有相当一部分的纤维素晶体结构被纳米CaCO3所掩盖,使得纤维素的相对含量减少,从而导致加入纳米CaCO3后复合材料的衍射峰强度相对于未添加纳米CaCO3,出现了一定程度的下降。

采用Segal经验法,计算出纤维素相对结晶度的数值,公式如下:

图3 复合材料衍射强度Fig.3 Diffraction intensity of composite materials

图4 纳米粒子与复合材料静曲强度关系Fig.4 Relationship between nano-particles and static bending strength of composites

式(1)中CrI为相对结晶度的百分率,I0.02为晶格衍射角的极大强度,即2θ=22º附近的极大强度值,Iam代表2θ=18º附近时非结晶衍射的散射强度。计算可得,添加纳米CaCO3前后,纤维素相对结晶度分别为36.03%、39.56%。结果表明,当添加纳米CaCO3之后,复合材料的纤维素相对结晶度增大,随着结晶度的增大,纤维抗张强度、杨氏模量、硬度、比重及尺寸稳定性等均随之增加,从而提高复合材料的力学性能。

2.4 纳米CaCO3增强木质基复合材料力学性能分析

通过正交试验,结果表明,当木粉:木纤维比例为1∶1时,热压压力为10 MPa,热压时间为10 min,热压温度为170 ℃,施胶量为18%时,得到的木粉/木纤维复合材料力学性能最优,其中静曲强度为22.18 MPa,弹性模量为2 886 MPa,内结合强度为0.48 MPa。

2.4.1 纳米CaCO3对复合材料静曲强度的影响

据图4可知,当添加的纳米CaCO3质量分数从3%增加到7%时,复合材料的静曲强度随着纳米CaCO3质量分数的增加而增加,分析原因:经过改性并且良好分散的纳米CaCO3粒子,比表面积大,其表面活性强,通过KH570的表面改性,可以使得木粉表面的羟基量减少,表面能降低,使得木粉与纳米CaCO3的相容性提高,界面结合力增加,形成良好的界面结合,从而使复合材料的静曲强度增加。当纳米CaCO3质量分数为3%和5%,静曲强度分别为23.10和26.09 MPa,提高4%和17%,当添加纳米CaCO3质量分数达到7%时,复合材料的静曲强度达到最大值,为29.08 MPa,提高31%,当添加纳米CaCO3质量分数为9%时,复合材料的静曲强度出现下降,为27.26 MPa,提高23%,纳米CaCO3质量分数为11%时,复合材料静曲强度为27.02 MPa,提高21%,分析原因此时的纳米CaCO3已经出现了部分团聚现象,其团聚现象的产生影响了纳米粒子的纳米效应发挥,从而阻碍了复合材料的静曲强度进一步提高。

2.4.2 纳米CaCO3对复合材料弹性模量的影响

从图5可看出,添加纳米CaCO3,复合材料的弹性模量要明显优于没有添加的;当添加纳米CaCO3质量分数从3%增加到7%时,复合材料弹性模量随着纳米粒子质量分数的增加而提高,例如,当纳米CaCO3质量分数为3%、5%时,其弹性模量分别为2 934和3 209 MPa,当达到7%时,其弹性模量达到最大值5 686 MPa,提高97%,继续添加纳米CaCO3时,复合材料的弹性模量不再增加,相对于最大值反而下降;例如,为9%和11%时,复合材料的弹性模量分别为2 978 MPa和2 856 MPa。

图5 纳米粒子与复合材料弹性模量关系Fig.5 Relationship between nano-particles and modulus of elasticity of composites

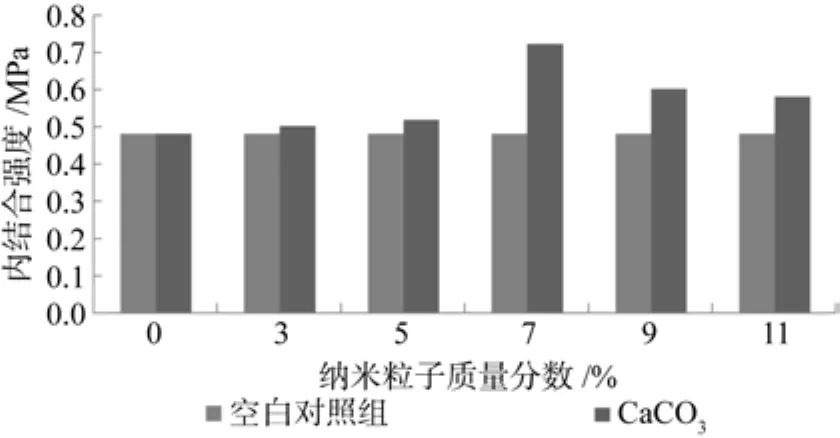

2.4.3 纳米CaCO3对复合材料内结合强度的影响

从图6可看出,添加纳米CaCO3后,复合材料的内结合强度优于没有添加的。当添加纳米CaCO3的浓度从3%增加到7%时,复合材料内结合强度随着纳米CaCO3质量分数的增加而提高,当纳米CaCO3质量分数为3%和5%时,复合材料内结合强度分别为0.50和0.52 MPa,当添加纳米CaCO3浓度达到7%时,其复合材料的内结合强度达到最大值,为0.72 MPa,提高50%,继续添加纳米CaCO3,当添加纳米CaCO3质量分数为9%和11%时,复合材料的内结合强度为0.60 MPa和0.58 MPa。

图6 纳米粒子与复合材料内结合强度关系Fig.6 Relationship between nano-particles and internal bond strength of composites

3 结 论

(1) 经过改性分散之后的纳米CaCO3粒径较改性之前减小,FTIR表明纳米CaCO3经过改性分散后,改性剂可以成功吸附于纳米CaCO3表面;XRD结果说明加入纳米CaCO3之后,复合材料的纤维素结晶度增大,从而提高其力学性能;

(2) 当添加纳米CaCO3的质量分数为7%时,木质基复合材料力学性能提高最大,当添加改性后的纳米CaCO3质量分数为7%时,木材-无机纳米复合材料的静曲强度为29.08 MPa,提高31%;弹性模量强度为5 686 MPa,提高97%;内结合强度为0.72 Mpa,提高50%;

(3) 当添加纳米CaCO3的质量分数超过7%时,纳米CaCO3开始产生团聚现象,导致复合材料的力学性能开始出现不同程度的降低。

[1] 储键基, 周跃东. 论人造板工业与可持续发展[J].云南林业,2009, 30(2):31.

[2] 刘一星, 于海鹏, 赵荣军. 木质环境学[M].北京:科学出版社, 2007: 1-7.

[3] 张南南,袁光明,陈 超.水基纳米碳酸钙表面改性及其对杉木的增强效应[J].中南林业科技大学学报,2013,32(1):80-82.

[4] 王 莹, 杨树旺. 我国林业资源与可持续发展[J].中国环保产业,2004, (4): 10-11.

[5] 田 园, 宋维明. 中国木材产品产业内贸易研究[D]. 北京林业大学,2011. 25-40.

[6] 刘铃声, 熊晓柏, 陈建利,等. 纳米粉体表面改性研究现状[J].稀土,2011,32(1): 81-83.

[7] 王依民, 夏于旻. 纳米颗粒及其聚合物复合材料的研究与应用[J].中国粉体工业,2008,(1):6-12.

[8] Wang Zhimiao, Zhang Xingxiang, Wang Xuechen, et al.Preparation and properties of melt blended carboxyl multi-walled carbon nano-tubes/PA66 composite fibers [J]. Acta Materiae Compositae Sinica, 2011, 28(2):16221.

[9] 陈公哲,高正鑫,马 骅,等.改性纳米碳酸钙与速生杨木复合的研究与表征[J].东北林业大学学报, 2013,41(4):108-110.

[10] 符韵林. 二氧化硅/木材复合材料的晶胞与Matrix区域的变化[J]. 材料科学与工程, 2009,(3):122-126.

[11] Per St., Martin A., Bjorn St.T. Chemical surface modif i cations of micro-f i brillated ellulose [J]. 2008, 15:35-45.

[12] 李 坚, 邱 坚. 新型木材-无机纳米复合材[M]. 北京:科技出版社,2005. 10-12.

[13] 袁光明,刘 元,刘 干.杉木-纳米CaCO3复合材料结构表征及其复合机理分析[J].中南林业科技大学学报, 2010,30(4):117-119.

[14] 李永峰.木材-有机-无机杂化纳米复合材料研究[D]. 东北林业大学,2012.39-118.

Researches on mechanical properties reinforced wood-based composites with nano-CaCO3

HE Xiao, YUAN Guang-ming, XIAO Luo-xi

(School of Materials Science and Engineering, Central South University of Forestry and Technology, Changsha 410004, Hunan, China)

After modif i ed and dispersed, the nano-particles, then were joined into the wood power and wood fi ber, and adding urea formaldehyde resin, group of embryo, and by hot-pressing, then wood-based nano-CaCO3composites was made out, by using laser particle size analyzer and through represented by XRD and FTIR, the mechanical properties of the composites were tested and analyzed.The results show that the size of nano CaCO3particle after modif i ed became smaller, the modif i er were adsorbed on the surface of nano CaCO3successfully, when the mass fraction of nano-CaCO3after adding was 7%, the improvement of mechanical properties for wood power composite was the largest, to wood fl our-nano CaCO3composite materials,the static bending strength, the modulus of elasticity and intensity of internal bond were 29.08 MPa, 5 686 MPa and 0.72 MPa, respectively increased by 31%, 97% and 50%.

wood-based composites; nano-CaCO3; wood power; wood fi ber; mechanical properties

S781.2

A

1673-923X(2014)12-0155-04

2014-04-04

国家自然科学基金项目(31370569,30972305);湖南省教育厅资助科研项目(13A121)

何 霄(1987-),男,安徽安庆人,硕士研究生;E-mail:hx5509@163.com

袁光明(1963-),男,湖南宁乡人,教授,博士;E-mail:ygm1237@163.com

[本文编校:文凤鸣]