胶合木设计制作与质量控制

周先雁,曹 磊,周佳乐,曾 丹

(中南林业科技大学 土木工程与力学学院,湖南 长沙 410004)

胶合木设计制作与质量控制

周先雁,曹 磊,周佳乐,曾 丹

(中南林业科技大学 土木工程与力学学院,湖南 长沙 410004)

胶合木是一种强质比高、美观、可降解的工程复合材,且被广泛应用于桥梁、建筑等工程领域。而落叶松在我国分布面广,蓄产量丰富且强度高,适合于木材的工业化加工利用。针对国内落叶松结构用胶合木制造及利用现状,结合工厂的制造试验情况,本研究从层板的选择、指接工艺、胶合工艺、组坯工艺、质量检验等方面介绍了胶合木生产工艺及其质量控制,简述了整个制造流程中的工艺参数和要求,为胶合木的工业化生产提供了依据。最后提出了胶合木制造在我国推广存在的问题及建议。

胶合木;组坯工艺;指接工艺;质量控制

木材是一种可再生的、可循环利用的、容易生物降解的自然资源,能够加工成各种各样的形状。因其存在节子、孔洞、树脂道、斜纹等自身缺陷,因而没有得到广泛的应用。胶合木是以木材为原材料,经指接、胶合、层压等技术处理而形成的一种工程复合木,承载力高,且不受尺寸的限制。自从20世纪以来,现代木结构因其美观、施工周期短、高强质比、环境友好等优点而在北美、欧洲、新西兰等国家的建筑、桥梁、桩基等领域得到了广泛的应用。由于我国对木材的不合理利用和砍伐,导致森林资源严重匮乏,我国的木结构研究也因此停滞了20多年,从而加剧了我国木材市场的供需矛盾。随着我国天然林的保护实施,大径级原木减少,发展胶合木技术,实现“劣材优用,小材大用”显得尤为重要[1]。目前,国内胶合木技术的应用仅局限于家具、轻型木结构房屋、扶栏等,用于桥梁、大跨空间结构的承重型胶合木则是凤毛麟角。此外,国内对于胶合木的制造缺乏一套完整的行业标准,一些企业生产工艺不正确,加工质量较差,强度较低,加工设备落后等原因,无法满足桥梁结构构件的应用,降低了产品的附加值和综合利用率。因此优化胶合工艺、强化质量控制是目前木结构制造中最迫切的问题。

1 制造工艺流程介绍

制材→干燥→板刨削加工→板材分等→剔除木材缺陷→板材长度、宽度方向胶合→胶合面刨削→配板→涂胶→加压胶合→胶合木整形加工→检验→成品。

2 层板的选择及处理

落叶松分布广泛,资源丰富,且树干干型通直,具有密度高、强度高、天然耐腐蚀性好等优点,故选择落叶松作为高强度结构的研究树种,具有较好的应用推广价值[2]。

2.1 原木锯解

根据胶合木制造生产规格要求,并考虑刨削等损耗,因此原木锯解后的锯材尺寸规格一般比胶合后的层板尺寸稍大。胶合木的强度与层板的厚度有关,承重型胶合木层板厚度一般要求在20 mm~50 mm,因同一层层板之间距离大于1.8 m,故锯材的最小长度应大于1.8 m,此外,锯材也不宜过长,锯材过长,缺陷过多,强度降低,同时也容易发生弯曲变形,不利于加工制作[3]。本实验采用的锯材尺寸为30 mm×100 mm×2 000 mm。

2.2 干燥

大气温度和相对湿度的变化引起了木材含水率的变化,由于木材具有膨胀、收缩的性质,因而不同的含水率会引起层板内部应力的变化,从而影响胶合木的强度,故需要根据使用环境进行干燥处理,使含水率调控在一定的范围内。根据日本研究测定,层板含水率保持8%~12%具有较好的胶合性能。经过干燥处理的锯材,需要放在干料棚内储存15 d左右,一方面进一步平衡锯材内部的含水率,另一方释放锯材的内部应力[4]。此外,胶合相邻层板之间的含水率之差不大于5%。经过试验测试,本批试验锯材的含水率为9.69%,符合干燥处理的要求[5]。

2.3 层板分等及缺陷剔除

经过刨光后,沿层板宽度方向上层板厚度的偏差不超过±0.2 mm,沿层板长度方向上,层板厚度的偏差不超过±0.3 mm,所有层板的厚度不宜大于45 mm[6-8]。落叶松节子数量多、节径大、且含有较多的斜纹、夹皮、树脂等缺陷,由于实验条件所限,无法对其进行机械分等。根据集中节径比、宽面材边节径比、斜纹倾斜比、弯曲变形等情况对锯材进行强度分等,将兴安落叶松分为Ⅰd、Ⅱd、Ⅲd 3个等级,其Ⅰd等级相对应的弹性模量、抗弯强度、抗拉强度的平均值分别为14 000 MPa、54 MPa、32 MPa。根据层板强度等级的需要剔除相应的缺陷,并做好相应的标记,目测强度等级高的层板置于受拉方向的最外侧。此外,心材相对于边材,比重大、颜色深、含水率低,目测分等时需要加以区分[9]。选取基材要尽量是径向切板或是纹理比较均匀的弦向切板。

3 指接工艺

3.1 胶种的选择

作为木结构桥梁工程构件,长期暴露在高温、高辐射、湿度变化大、腐蚀性大的环境中,而且承受的使用荷载较大,因此胶合木制造中的胶应具有较好的耐高温、耐磨、耐候、耐腐蚀的胶合性能。常用的胶黏剂有间苯二酚胶、尿醛树脂胶、异氰酸酯胶,每个胶种都有自己本身的性能参数。本实验采用间苯二酚胶、异氰酸酯胶对落叶松的胶合性能试验进行了预试验对比,其木破率及胶层剪切强度的实验结果表明:间苯二酚胶具有更优越的胶合性能,更适合应用于木结构桥梁胶合木构件的制造。

3.2 铣齿质量要求

胶合木连接的形式嵌接、对接、指接三种形式。大跨度承重型木结构构件一般采用指接的连接形式。指接形式主要有两种:垂直型指接形式和水平型指接形式;本试验的层板厚度为30 mm,指榫长度为25 mm,如果采用水平型指接方式,则只能铣出4个完整的齿,因而指接咬合力不够。另外,从这两种不同指接形式的抗拉、抗弯等力学性能预实验也表明:垂直型指接形式的指接强度要优于水平型指接形式。故本试验制作采用垂直型指接形式。

根据《胶合木技术规范》,对用于承重结构的胶合木,其指榫长度不应小于15 mm~20 mm,指端宽度bf宜取0.1 mm~0.25 mm,嵌合度大于0.1 mm,指榫斜面倾斜比小于1/10,木板指接情况如图一。本试验制作的指榫长度为25 mm。为了使铣出的齿完整(无坏齿)或是破坏尽量不发生在指接部位,故指接端部需满足:直径5mm以上的节子与指接部位的距离要大于相应节子直径3倍的距离;在距离指接齿底部75 mm之内不允许有钝棱、裂纹、夹皮以及树脂囊[6-8]。

3.3 指接端压值的确定

在进行层板纵向接长时,如果指接端压值过大,就会容易引起齿端开裂,强度降低,容易在指接处产生破坏;如果指接端压值过小,则指接不密实,指接胶合强度降低,同样影响指接强度。根据相关的研究表明:端压值的大小主要与指榫长度有关,一般而言,指榫长度越长,端压值越小。在万能试验机上对25 mm指榫长度的试块进行了相关的预实验,由力-位移曲线可以得出其合理端压值为5.0 MPa。

图1 木板指接Fig.1 Board’s fi nger jointing

3.4 其他指接要求

为了保证层板有较好的胶合性能,需在开榫后24小时之内完成了胶接。实验制作采用人工涂胶,涂胶充足均匀。同一层板内两纵接之间的距离要不小于1 500 mm[7]。

4 组胚工艺

4.1 层板等级配置

组坯工艺是对定级分等后的不同力学性能的层板组合,以满足不同胶合木结构构件力学性能的要求,同时也高效合理地利用了层板。对于轴心受力构件以及在受弯构件中当何在作用方向与层板窄边垂直时,因构件两侧的受力形式和情况都相同,故采用层板等级相同的同等组合结构的组坯形式。根据《胶合木结构技术规范》,同等组合结构分为TCT30、TCT27、TCT24、TCT21、TCT18五个等级,其顺纹抗压强度设计值分别为27 MPa、25 MPa、22 MPa、20 MPa、17 MPa,试验柱的设计强度为27 MPa,所采用的目测等级为Ⅰd级。在木结构受弯构件以及压弯和拉弯结构构件中,外层的层板受力较大,采用异等组合结构形式。由材料力学中的平截面假定,层板以中性轴上下对称布置,也可以非对称布置,前者为对称异等组合结构形式,后者为非对称异等组合结构形式。梁构件的制作采用对称异等组合结构形式,其强度等级分为TCYD30、TCYD27、TCYD24、TCYD21、TCYD18五个等级,受拉一侧层板宜采用机械分等。由于国内企业加工条件有限,故只能采用目测分等,设计强度值为27 MPa,其组坯级别为CY级。

4.2 层板纹理配置

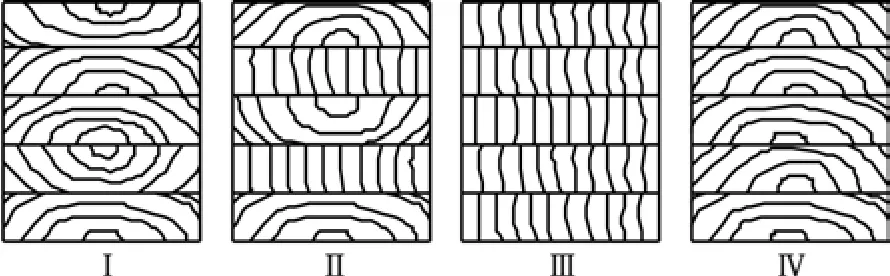

木材是一种各项异性材料,纵向、径向、弦向3个方向的力学性能和干缩湿胀性能存在较大的差异,因此纹理不同的层板胶合时会因层板性能的差异而使胶合木产生内部应力,从而降低胶合木强度和刚度。此外纹理不同的层板指接时,就相当于在指接处用受力方向不同的材料指接,在受力时,整个层板受力方向不一致,指接处也会纹理差异而产生复杂的内部内力,也因此变得更加脆弱。相关的试验结果也表明:纹理一致的层板配置比不同纹理错落配置具有较好的胶合性能和力学性能[10]。下图二中Ⅰ、Ⅲ纹理配置的剪切强度及木破率比Ⅱ、Ⅳ纹理配置好。因此在进行层板配置时,尽量将纹理一致的层板配置在一起。

图2 不同纹理层板的胶合Fig.2 Laminate glued with different texture

5 胶合工艺

5.1 胶合工艺参数的确定

层板纵向接长后,在层板宽度和厚度方向上对其进行拼宽、拼厚,而影响其胶合性能的因素主要有压力、时间(胶合时间与养护时间)、施胶量。压力过大,会引起层板胶层缺胶,影响胶合强度,同时对于软木树种会影响出材率;压力过小,胶层剪切强度和木破率都较小,胶合木的整体强度会降低。在试验制作前,选取0.5 MPa、1 MPa、1.5 Mpa 3种不同的单位压力和200 g/m2、250 g/m2、300 g/m23个不同的施胶量对其进行预实验,采用单因素试验方法,并对其进行优化配置,同时参考胶种生产商提供的数据,确定最佳的胶合工艺参数。根据其试验结果,试验制作采用的胶合工艺参数为:压力为1 MPa/m2~1.25 MPa/m2、采用单面施胶的施胶量为250 g/m2~300 g/m2,加压固化时间需根据空气相对湿度和温度确定,在相对湿度30%及温度20 ℃~25 ℃时采用的的加压时间为2.5 T,固化时间为4 T[11]。

5.2 层板横向拼宽

胶合木的横向拼宽采用平接,对于承重结构的胶合木,上下相邻两层层板平接线水平距离不应小于40 mm(如图3),以防止破坏发生在胶缝处,其次,横向拼宽的胶合性能(木破率、胶层剪切强度等)也应满足要求。

图3 层板横向拼宽Fig.3 Width of laminates assembled transversely

5.3 胶合质量要求

对于落叶松层板,为了防止胶合层面污染、氧化、吸湿等而影响胶合性能,需要在抛光后6 T内胶合。经层压固化而形成的胶合木,其胶缝应均匀,厚度应为0.1~0.3 mm,厚度超度0.3 mm的胶缝的连续长度不应大于300 mm,且厚度不得超过1 mm。在构件承受平行于胶缝平面剪力的部位,漏胶长度不应大于75 mm,其它部位不大于150 mm[6-8]。

6 质量检验

胶合木制造的日常质量控制包含在整个生产线中,包括工厂生产条件及仪器设备的鉴定、层板质量、胶种的检测、纵接层板强度测定等。根据不同的用途,胶合木成品也需要满足不同产品需求的各项性能要求,因此需要对产品进行抽样检测评定,以保证供应产品的质量。主要从以下几方面的对其评定[8]。

(1)外观结构尺寸,包括其长、宽、高;

(2)构件的性质,包括弧形和正方形截面;

(3)结构胶层的质量、类型、位置及强度;

(4)含水率的测定;

(5)产品力学性能(抗拉、抗压、抗弯强度)的测定;

(6)树种及等级的测定;

(7)胶缝宽度的检测。

7 胶合木制造及推广应用在我国存在的问题及建议

目前,低碳经济、绿色环保是我国可持续发展的一项基本政策,而胶合木结构具有节能、环保、强度高等优点而得到广泛的应用,已逐渐成为了绿色建材的一个重要的研究和发展方向。胶合木制造和应用在我国仍处于起步阶段,因此有许多的问题和研究尚待迫切解决[12]。

(1)国内对于胶合木作为承载建材仍存在疑惑。许多人认为木材作为一种建材,耗费了天然的森林资源,破坏环境。尤其随着我国实行“天保工程”以后,木材作为一种建材被广泛应用并没有被看好。此外相比钢筋混凝土来说,其强度和耐久性等性能都较低。其实,这是我们认识的一个误区,现代木结构是经胶合、层压、组坯等技术加工而成的工程复合材,不受尺寸和形状的限制,其强度比原木高。现代木结构是对我国人工速生林和天然森林资源更为有效合理利用的一种途径[13]。

(2)缺乏相应的制造和质量检验标准。目前,国内的胶合木制造仍都是采用国外的相关技术标准,在国内没有形成套行业标准。此外,胶合木的强度缺乏一个定级标准,质量得不到保证,故无法在国内推广。

(3)国内的木工机械较落后。目前,大型的胶合木制造机械都是由国外进口的,价格昂贵。国内的许多生产企业加工设备落后,因而效率较低,质量也得不到保证。因此国内木工机械的开发和研究能够促进胶合木推广和应用。

(4)国内对于胶合木基础材性的研究较少。国内用于核心承载力的胶合木材料都是靠进口国外的规格材,因为我国对于国内树种的基础材性数据研究不够全面、深入,因此加强国内树种基础材性的研究显得尤为重要。

[1] 周先雁,李旌豪,张仲凤.我国现代木结构桥梁的发展现状及前景分析[J].中南林业科技大学学报,2011,31(4):125-130.

[2] 史 蔷,张守攻,吕建雄,等. 落叶松木材改性的研究现状及发展趋势[J].中南林业科技大学学报,2012,32(4):210-215.

[3] 中国国家质量监督检验检疫总局.GB/T 26899-2011 结构用集成材[S].北京:中国标准出版社,2011.

[4] 徐连成.浅析落叶松生产集成材过程中易出现的问题[J].林业机械与木工设备,2004,32(11):43-44.

[5] ISO/CD 8375, Timber Structures Glued Laminated Timber Test Methods: Determination of Physical and Mechanical Properties[S].

[6] EN 14080:2005, Glued laminated timber Requirements[S].

[7] 中国住房与城乡建设部.GB/T50708-2012 胶合木结构技术规范[S].北京.中国建筑工业出版社,2012.

[8] ANSI/AITC A190.1-2007.Structural Glued Laminated Timber[S] .

[9] 郭莹洁,任海青.结构用胶合木生产工艺研究进展[J].世界林业研究,2011.12,24(6):43-48.

[10] 张 妍,郝金城. 集成材制造技术问答 9结构集成材的制造技术(1)[J]. 人造板通讯,2004,02:11-12

[11] 彭立民,王金林.集成材胶合工艺的研究[J].木材工业,2004,18(3): 29-31.

[12] 叶克林,吕建雄,殷亚方. 我国高强度结构材加工利用技术的研究进展[J]. 木材工业,2009,01:4-6.

[13] 李 坚.走向21世纪的木质复合材料[J].世界林业研究,1995, 8(3):34-40.

Design and fabrication of glulam timber and products quality control

ZHOU Xian-yan, CAO Lei, ZHOU Jia-le, ZENG Dan

(School of Civil Engineering and Mechanics, Central South University of Forestry and Technology, Changsha 410004, Hunan, China)

Glulam is an engineering wood composite which is high ratio of strength to mass, beauty, biodegradable and widely applied in engineering fi elds such as bridge, building. Larch is widely spread in China and not only abundant in production and storage, but also it has properties of high strength and is suitable for industrial processing and utilization. According to the status of manufacturing and utilizing of domestic larch glulam for structure and combining manufacturing test in the factory, the production process of glulam and quality control from the choice of layer board, fi nger technology, gluing technology, assembly technology and quality inspection and so on were introduced, and the technological parameters and requirements of the whole manufacturing process were brief l y described.Finally, the existing problems and suggestions on the glulam manufacture promotion in our country are put forward.

laminated wood (glulam); assembly technique; products quality control; fi nger jointing technique

S781

A

1673-923X(2014)12-0136-05

2014-03-03

国家林业局公益性行业科研专项(201304504);湖南省自然科学基金项目(12JJ5012);湖南省研究生科研创新基金项目(CX2013B351);中南林业科技大学研究生科技创新基金(CX2013A05)

周先雁(1956-),男,湖北黄梅人,教授,博士,博士生导师,主要从事结构损伤诊断与加固的研究;E-mail:zxy560805@163.com

[本文编校:文凤鸣]