环形编织层板冲击包容数值模拟

朱亦钢,邢 军,王 晋

(中航工业复合材料有限责任公司,北京101300)

环形编织层板冲击包容数值模拟

朱亦钢,邢 军,王 晋

(中航工业复合材料有限责任公司,北京101300)

为分析航空发动机复合材料机匣对破断叶片的包容,采用有限元仿真方法开展了计算研究。通过旋转体与机匣冲击破坏过程的计算,确定机匣的包容能力。基于具备显式求解功能的商用有限元软件Abaqus/Explicit,采用3维实体单元网格,将2维3轴编织的碳纤维层合材料简化成连续的正交各向异性材料,通过软件提供的Vumat用户子程序接口编写Fortran代码定义材料模型,计算与转轴分离后的模拟断裂叶片对机匣的冲击过程。通过冲击后的临界转速和能量吸收数据,比较了模拟计算与实物旋转冲击模拟试验的结果,二者具有较大的可比性。虽然计算中还缺乏材料基本性能表征的理想数据,但在多种工况下仿真计算表明模拟结果稳定,有望成为复合材料包容分析实用有效的方法。

复合材料;冲击吸能;包容;仿真模拟;有限元;机匣;航空发动机;叶片

0 引言

现代涡轮发动机对转动部件的损坏提出包容要求[1],尤其是对大型商用飞机发动机,当高速旋转的叶片发生失效破坏时,需要发动机的包容机匣起到防护作用,吸收破片的动能,避免冲出的高速叶片发生更多的撞击破坏,增加飞机与乘员的安全性。为此,经常在叶片旋转面对应的机匣处设计具有抗冲击作用的包容结构或包容环。随发动机推重比和经济性要求的提高,树脂基纤维增强复合材料以其较高的比强度、比刚度和可设计性,正在替代部分金属结构部件,被广泛应用在先进涡扇发动机低温部件上,其在发动机上的用量呈增加的趋势[2-4],其中包括已经在新型发动机Gnex的冷端机匣上的应用[5],复合材料机匣同样应该满足包容的要求。机匣包容性能的确定需要系列计算与试验验证,初始设计对材料、厚度及叶片飞出的动能和机匣包容的有效厚度进行估算以确定对叶片的包容能力,计算基于半经验工程方法。叶片包容性试验是发动机适航验证的重要项目,花费巨大,发动机公司都审慎实施[6]。叶片撞击复合材料包容环是1个复杂的受力破坏过程。增强纤维和树脂基体的材料性能、铺层、撞击物及接触方式等多种因素会不同程度地引导冲击的进程,最终决定碎块冲击后的状态、方向和能量。为确定复合材料环的吸能防护效果,采用有限元方法仿真模拟破断叶片对机匣的冲击过程,通过计算确定复合材料在设定条件下的吸能效果,可以为包容结构件的设计和结构验证试验参数的确定提供指导,从而减少实物试验的数量,为机匣结构的优化设计提供依据。

本文基于显式算法的有限元技术,研究旋转物体冲击复合材料环的仿真计算实现过程,解决分析中的技术问题,以期得到对非各向同性复合材料进行冲击虚拟试验的基本实现方法,并得到包容模拟的合理结果。

1 仿真计算方法

冲击吸能过程的仿真模拟,是利用材料的拉伸、压缩和剪切等基本材料属性,通过计算模拟了在破断叶片冲击作用下机匣的响应过程。在受力分析的模拟仿真软件中,Abaqus是目前国际上公认1种功能强大的基于有限元方法的工程模拟软件[7],具备丰富的单元、材料模型和接触分析技术,是非线性计算能力很强的软件,可兼顾进行时间隐式和时间显式的计算,动态冲击问题适合采用显式方法。软件的高级应用给用户提供了基于Fortran语言的2次开发的途径,在此基础上可以通过编写程序代码表述复杂的材料本构关系模型,选择Abaqus软件进行分析,具有较大的扩展空间。

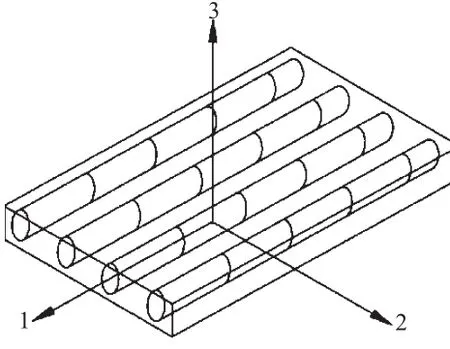

复合材料的本构需要用各向异性材料属性表征。因为厚板冲击穿透是在厚度方向的作用,该方向的应力变化不可忽略,计算采用实体单元。Abaqus当前版本中的显式方法还不支持铺层的单元,在Abaqus/CAE中构建的复合材料铺层3维实体单元目前只适用于隐式求解,用显式方法解决3维动态冲击,可以用正交各向异性材料的方法进行模拟。纤维增强复合材料单层的正交各向异性如图1所示。图中,1表示沿增强纤维的方向,2表示铺层面内与1垂直的方向或横向,3表示铺层方向。

图1 单层正交材料的方向

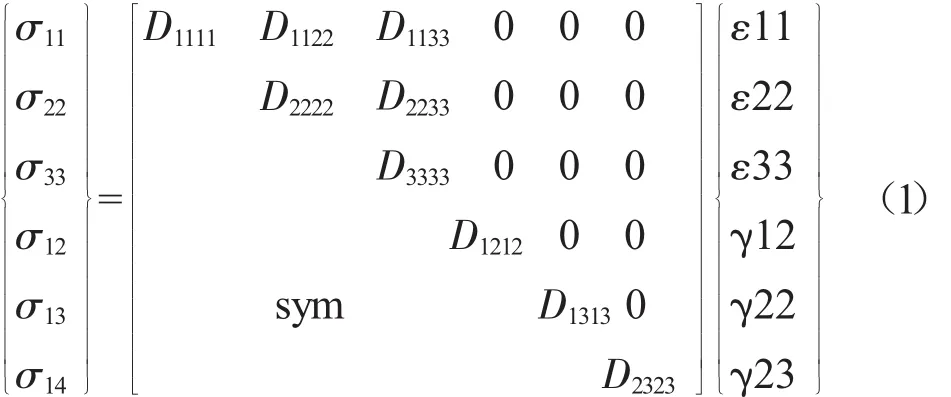

对正交材料,单元弹性段的应力应变关系为

刚度矩阵中的系数与材料弹性常数有如下关系

在显式计算程序中,剪切模量Gij是张量参数,为工程剪切模量的2倍。

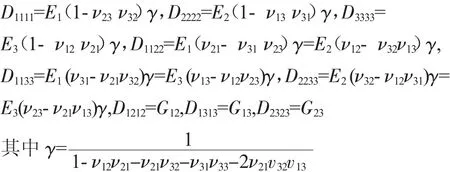

对于材料的起始损伤,有各种形式的应力应变准则和断裂力学准则,但目前对如何选择复合材料破坏准则还没有统一认识。本文采用文献[7-8]中的应用。

对于纤维断裂

对于基体开裂,面内横向拉断

对于基体挤裂,面内横向受压

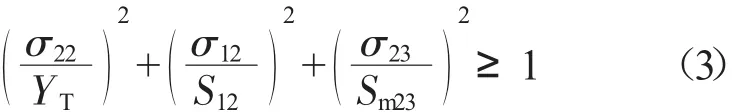

式中:XT为材料沿纤维方向的纵向拉伸强度,受压时应采用抗压强度;Sf为纤维的剪切强度;YT、Yc、S12、Sm23分别为铺层面的横向拉伸强度、横向压缩强度、面内剪切强度和横向层间剪切强度。

通过扩展编程接口Vumat定义计算材料当前的本构关系Dt,其中包括损伤失效过程中的性能退化。Vumat程序的调用格式为:

subroutine vumat(nblock,ndir,nshr,nstatev,nfieldv,nprops,lanneal,stepTime,totalTime,dt,cmname,coordMp,charLength,props,density,strainInc,relSpinInc,tempOld,stretchOld,defgradOld,fieldOld,stressOld, stateOld, enerInternOld, enerInelasOld,tempNew,stretchNew,defgradNew,fieldNew,stressNew,stateNew,enerInternNew,enerInelasNew)

程序中根据当前分析步中的真实应变增量strainInc确定材料点的应力stressNew,或

σt+△t=σt+Dt·△ε(5)

材料的层间性能经过简化的连续处理,假定每层织物相对于壁厚很薄,层间方向以连续体代替沿厚度性能不均匀的材料。试验所用的编织复合材料环形件是编织带沿圆周方向卷绕而成,每层之间没有铺层角度的变化,相当于所有层是在同一方向,单元在厚度方向的划分可独立于铺层。计算时等同于整个厚度上连续的正交各向异性的材料。特别关注不同铺层方向变化时,需沿厚度依据铺层方向的不同划分单元。对规则的圆筒形状,采用柱坐标系表示材料方向,可以简化环形网格的材料方向定义。

2 模拟计算

冲击计算针对实物的模拟试验结果。试验用的复合材料模拟环是用编织材料卷绕压成圆筒,圆筒外径为170 mm,壁厚10 mm,圆筒轴向长72 mm,模拟缩小的机匣包容环,将其一侧固定在测试平台底座上。模拟破断叶片是长50 mm、宽20 mm、厚5 mm的矩形钛合金块,试验前是1个带轴对称的2片叶轮,旋转金属件在一定速度下与轴断裂分离成为冲击物,模拟叶片断片的冲击,试验方法参考文献[9-10]。经数次不同转速的冲击后,试验得到圆筒冲击穿透的临界转速约为63000 r/min。试验后破坏的试验件如图2所示。金属块穿透筒壁后至使外层穿孔附近材料出现了分层。

图2 冲击破坏后的试验件

计算用的编织材料性能数据选取同类材料基本性能[11],见表1。

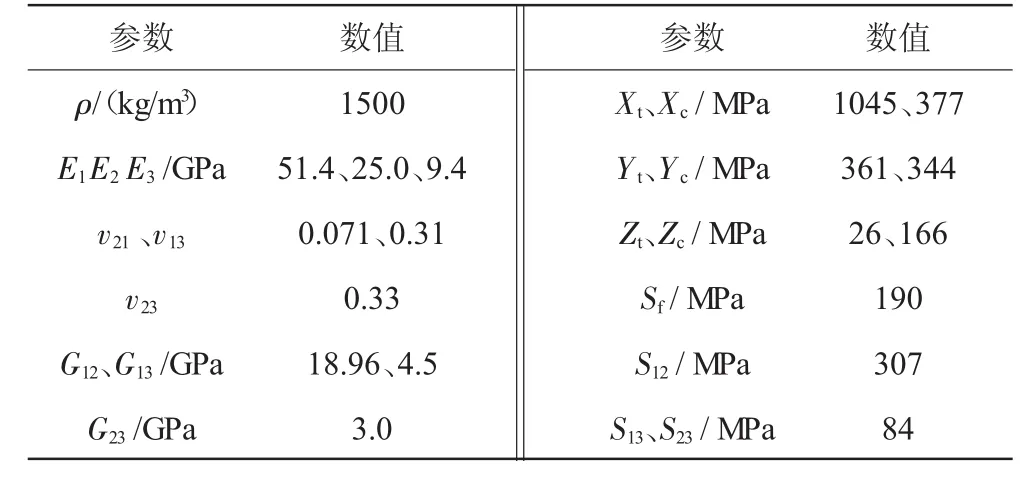

环形圆筒和冲击块的几何模型形状如图3所示。模拟缩比的机匣包容环,几何尺寸参照实物旋转冲击模拟试验的数据,圆环外径170 mm,壁厚10 mm,轴向长72mm,其边界条件一侧圆周采用固定约束模拟图2的状态;圆环中间的矩形块模拟断裂的叶片,钛合金材料的矩形块长50 mm,宽20 mm,厚5 mm,开始脱离连接时有1个沿圆筒轴线旋转的初始转动速度,使其失去向心约束,块体以断裂时的运动速度冲向环形筒壁。

表1 计算用编织碳纤维板的性能

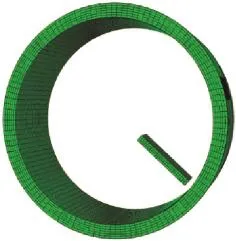

计算得到的旋转冲击仿真结果如图4所示。其云图表示其中的应力,计算中删除了完全失效的单元。图 4(a)~(f)表示不同时间冲击的渐进过程。

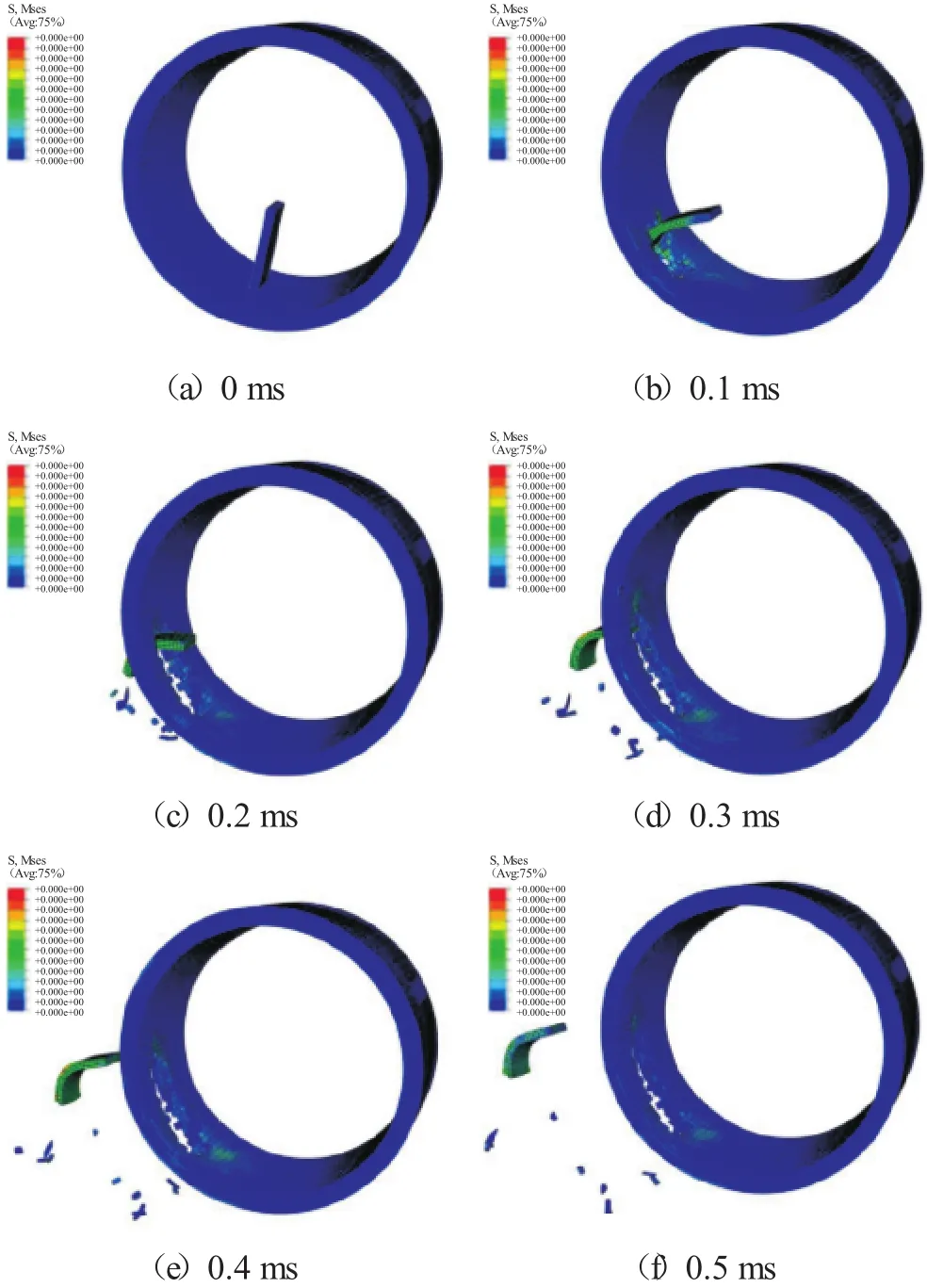

金属块未从环形件穿过的过程如图5所示。图中的过程是在较低转速时,环形壳体没有完全破坏到让冲击物穿透,金属块从一侧弹出的情况。

图3 冲击试验件的仿真模型

图4 金属块冲过环形件的过程

图5 金属块未从环形件穿过的过程

与直线发射的弹体冲击普通平板的试验不同,旋转角速度与剩余线速度之间没有可比性,试验中的金属弹性体撞击后还可破断,这时包容效果可依据环形件对动能的吸收进行比较,系统冲击发生前后的能量变化为

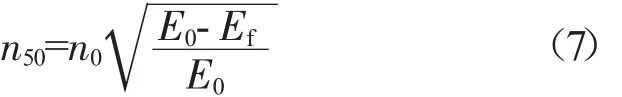

如将损失的能量参照初始能量换算成冲击之前的转速就可得当量的临界转速

式中:n0为冲击块与转轴分离时的转速。

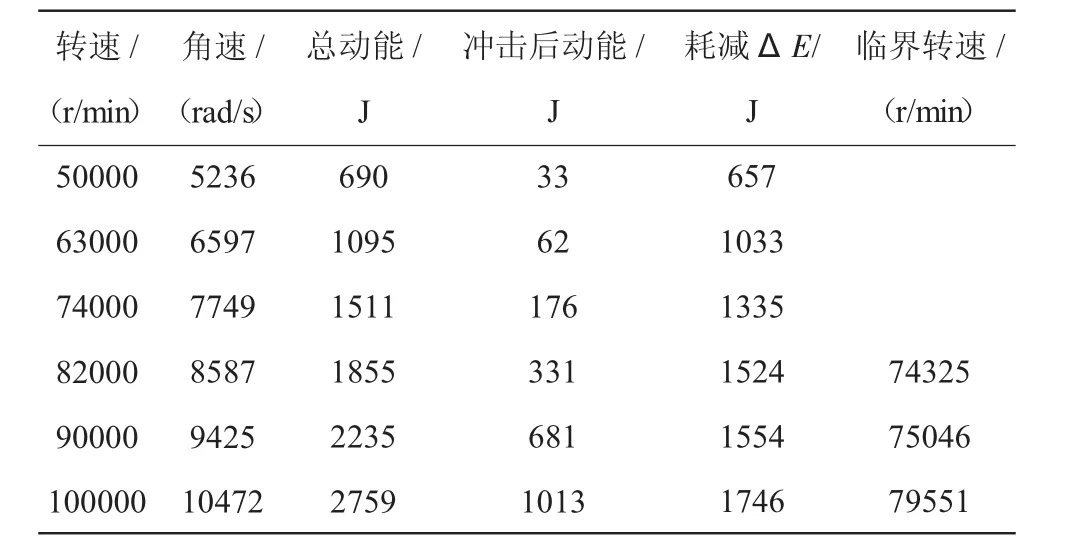

对比试验结果,模拟不同转速冲击的计算情况与试验破坏的预期接近,数据见表2。表中临界转速由式(7)计算得到,未穿透时的吸能值不能用于计算临界转速,在速度超过临界转速后,速度增加带来系统能量吸收的变化,转速较高时,吸收能量增加,这与一些研究认为较高的速度对应较多吸能的结论一致。除包容环吸收更多能量外,作为弹塑性材料的金属冲击物也发生较大变形,金属块在较高速度变形时也吸收了较多的能量。

表2 [0/±60]编织层板旋转冲击模拟计算结果

3 分析讨论

Abaqus软件中针对复合材料提供的惟一失效模型是Hashin方法,该方法在软件中适用于不考虑厚度方向应力变化的壳单元,不能用于3维实体。后期版本的Abaqus/CAE软件中的复合材料模块尽管提供了较好的正交材料层合功能,但合成后的材料也不支持3维单元的显式求解。因此,需要使用软件提供的Fortran接口Vumat,由用户子程序定义材料性能,在每层单元中再设定各向异性材料的各自铺层方向。本例中的板由相同编织物在同一方向上层压而成,沿厚度没有铺层方向的变化,据此可将整体板简化成正交各向异性材料。在此简化基础上,厚度方向的单元划分可越过层间边界不受层数限制。对于不同方向铺层的材料,相同计算过程依然适用,只是单元网格划分要顾及每种铺层的边界,并对每层材料定义材料取向,铺层方向的1次改变至少对应1层网格,但单元层数的增加需占用较多的计算机资源。

在大型有限元分析中计算成本对网格细分的制约总是不可避免的。对显式求解,网格的细分不仅使单元数量增加导致计算时间和内存增加,稳定时间增量的减少还增加了相同时间段内需要的计算次数。稳定时间Δt与最小单元尺度Lmin和应力波速Cd的关系为

显然层合材料在厚度方向上的小尺度细分将大幅提高运算成本。

分析软件的前处理界面Abaqus/CAE对冲击侵蚀问题未提供完整的处理功能,其交互操作还不能完成所有前处理工作,需要在输入文件上定义内部接触,这也包括各向同性材料的计算。复合材料则还需要通过用户程序接口定义材料模型,过程比较繁琐。

模拟计算时采用的部分数据是同类材料的典型值。材料基本数据的准确性必然影响到计算输出的结果。材料强度及其理论、纤维剪切性能、损伤后模型、温度及速率相关等因素都会影响计算的准确性,需要深入研究。

4 结论

冲击计算的研究表明:复合材料包容环的包容能力可以通过模拟仿真方法进行预测,模拟方法能有效用于冲击分析和优化设计。通过仿真方法算出各种条件下的冲击过程,可得到物体冲击后相应的速度、路径、能量状态的数据,由此大量减少进行实物试验的次数。但复合材料的冲击仿真也尚未达到理想完善的程度,材料模型、基本数据的表征还缺少广泛深入地研究,尤其是表达动态性能的模型数据,其研究依托一系列的试验技术和表征的工作,数据积累将有助于提高仿真预测的准确性和可靠性。文中给出通过能量得到临界转速的公式,用于对比评估包容吸能仿真的计算结果,但较高的冲击速度使吸能值增加。

[1]中国飞行试验研究院.GJB 3366-1998航空涡轮发动机包容性要求[S].北京:中国人民解放军总装备部,1998:1-3.China Academy of Flight Test.GJB 3366-1998 Envelope requirement of turbine engine[S].Beijing:The Chinese People's Liberation Army General Armaments Department,1998:1-3.(in Chinese)

[2]梁春华.未来的航空涡扇发动机技术 [J].航空发动机,2005,31(4):54-58.LIANG Chunhua.Future aircraft turbofan engine technologies[J].Aeroengine,2005,31(4):54-58.(in Chinese)

[3]林左鸣.战斗机发动机的研制现状和发展趋势[J].航空发动机,2006,32(1):1-8.LIN Zuoming.The current development and future trends of fighter engines[J].Aeroengine,2006,32(1):1-8.(in Chinese)

[4]邓君,陈伟,关玉璞,等.平板叶片冲击复合材料层合板的数值模拟方法[J]. 航空发动机,2009,35(6):40-43.DENG Jun,CHEN Wei,GUAN Yupu,et al.Numerical simulation method for plate blade impact composite laminates[J].Aeroengine,2009,35(6):40-43.(in Chinese)

[5]陈光.用于波音787客机的GEnx发动机设计特点[J].航空发动机,2010,36(1):1-5.CHEN Guang.Design characteristics of GEnx engine for B787[J].Aeroengine,2010,36(1):1-5.(in Chinese)

[6]韩永强,李泳凡,任文成.航空发动机叶片包容性试验技术初探[J].航空发动机,2009,35(3):50-53.HAN Yongqiang,LIYongfan,RENWencheng.Preliminary investigation of aeroengine blade containment testing technique[J].Aeroengine,2009,35(3):50-53.(in Chinese)

[7]庄茁,由小川,廖剑辉,等.基于Abaqus的有限元分析和应用[M].北京:清华大学出版社,2009:494.ZHUANG Zhuo,YOU Xiaochuan,LIAO Jianhui,et al.Finite elementanalysis and application based on Abaqus[M].Beijing:Tsinghua University Press,2009:494.(in Chinese)

[8]陆晓,宣海军,廖连芳.碳纤维层合板弹体冲击仿真方法研究[J].材料工程,2009(增刊 2):25-28.LU Xiao,XUAN Haijun,LIAO Lianfang.Simulation of ballistic impacton carbon fiber laminate panels[J].Journal ofMaterials Engineering,2009(S2):25-28.(in Chinese)

[9]宣海军,洪伟荣,吴荣仁.航空发动机涡轮叶片包容试验及数值模拟[J].航空动力学报,2005,20(5):762-767.XUAN Haijun,HONGWeirong,WU Rongren.Aeroengine turbine blade containment testsand numericalsimulation[J].JournalofAerospace Power,2005,20(5):762-767.(in Chinese)

[10]张晓峰,宣海军,吴荣仁.航空发动机叶片包容模拟试验与数值仿真研究[J].航空发动机,2005,31(4):39-42.ZHANG Xiaofeng,XUAN Haijun,WU Rongren.Experimental investigation and numerical simulation of aeroengine blade containment[J].Aeroengine,2005,31(4):39-42.(in Chinese)

[11]Roberts G D,Goldberg R K,BiniendaW K,etal.Characterization of triaxial braided compositematerial properties for impact simulation[R].NASA-TM-2009-215660.

[12]于连超,陈伟,关玉璞,等.多层机匣包容性数值仿真研究[J].航空发动机,2009,35(4):29-32.YU Lianchao,CHEN Wei,GUAN Yupu,et al.Numerical simulation ofmultiplelayer casing containment[J].Aeroengine,2009,35(4):29-32.

Impacting Containment Numerical Simulation of Braided Lam inate Ring

ZHU Yi-gang,XING Jun,WANG Jin

(AVIC Composite Corporation Ltd.,Beijing 101300,China)

The break blade containment of aeroengine composite casing was analyzed by FEM (Finite ElementMethod) simulation.The casing containment capability was determined by simulating the impacting break process between rotating body and casing.Based on the commercial FEM software (Abaqus/Explicit) with explicit calculation function,2D triaxialbraided carbon/epoxy laminatewas simplified to be continuous orthotropicmaterials by 3D objectunitgrid.The impacting process of simulation break blade on the casing separatingwith the bearing was simulated by the Vumat with Fortran code material model.The simulation and experimental results of object rotating impacting were compared by the impacted critical speed and energy absorption data,the simulated results are accorded with the test data.Although it is lack of ideal data ofmaterialbasic performance,the simulation results are stability on variable operations,which is capable to be effectivemethod of composite containmentanalysis.

composite;impactenergy absorption;containment;simulation;FEM;casing;aeroengine;blade

V231.91

A

10.13477/j.cnki.aeroengine.2014.03.005

2013-03-17 基金项目:国家重点实验室基金(9140C4405041004)资助

朱亦钢(1960),男,硕士,高级工程师,从事复合材料构件力学设计与试验工作;E-mail:zygso@sohu.com。

朱亦钢,邢军,王晋.环形编织层板冲击包容数值模拟[J].航空发动机,2014,40(3):24-28.ZHU Yigang,XING Jun,WANG Jin.Impacting containmentnumericalsimulation ofbraided laminate ring[J].Aeroengine,2014,40(3):24-28.