铝对复杂黄铜组织及性能的影响

肖翔鹏 ,柳瑞清 ,张英 ,陆萌萌 ,胡艳艳

(1.江西理工大学,a.工程研究院;b.材料科学与工程学院,江西 赣州 341000;2.江西省有色金属加工工程技术研究中心,江西 赣州 341000)

0 引 言

弹性合金是精密仪器表和精密机械中不可缺少的材料.它广泛应用于制造各种弹性元件.在仪表及各种测量装置中,弹性元件具有非常重要的作用,在很多情况下,决定着仪表及测量装置整体的精度、可靠性和寿命.随着电气、电子零件的小型化、高密度、高集成化的迅速发展和技术进步,对弹性合金的要求也越来越高,电连接器的可靠性是系统、整机可靠性的基础.发展越来越快的航空航天事业和计算机系统的工作条件对所有元件的要求,特别是对一些长期在中温和高温下使用的弹性材料的稳定性和可靠性的要求越来越苛刻[1-5].

黄铜常用于制作导电、导热元件、耐蚀结构件、日用五金等.在黄铜中加入铝,不仅能细化晶粒,防止退火时晶粒过度长大,又能形成坚固的抗蚀性氧化膜,提高黄铜合金的强度及耐海水腐蚀性能.王忠民等[6]在2003年对铝镍复杂黄铜进行了研究,其指出该合金可用于代替铍青铜作为弹性合金.铝镍黄铜生产过程无毒无公害,生产工艺简单,成本低.铝镍黄铜铸锭不需要均匀化退火,冷、热加工性能好,轧制出的带材的机械性能良好,材料的机械性能与物理性能与铍青铜相近,耐磨性和耐蚀性优良,性能稳定性良好.本文研究的是,铝含量的变化对复杂黄铜(Cu-Zn-Al-Ni)组织及性能的影响.分析研究铸态、热轧态、冷轧态下合金组织及力学性能的变化.

1 实验方法

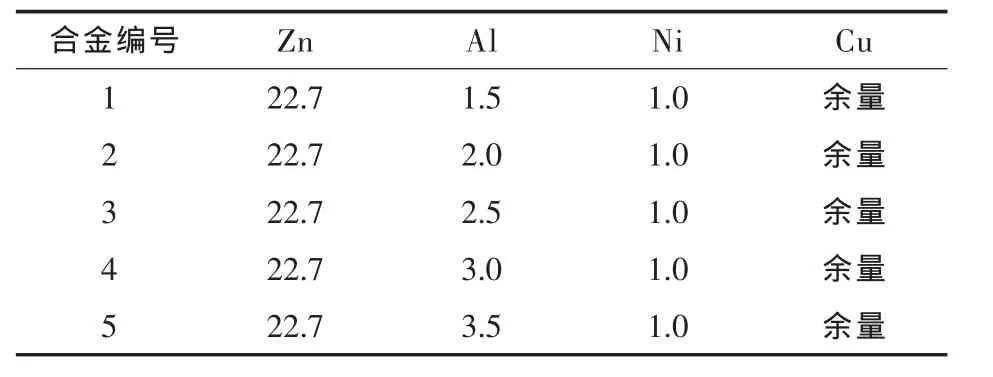

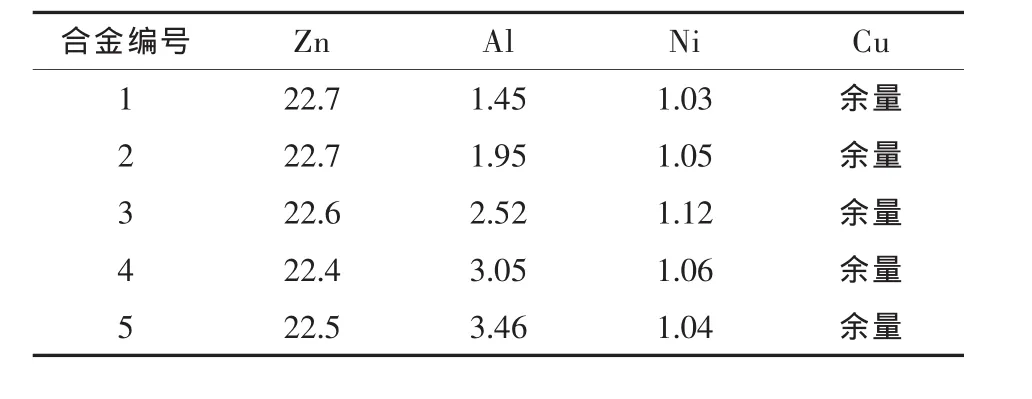

实验铝的添加量选择5个含量,分别是1.5%、2.0%、2.5%、3.0%、3.5%,合金成分如表 1,其实测成分见表2.

表1 合金名义成分/%

表2 合金实测成分/%

工艺流程:配料→熔铸→铣面→加热轧制→第一次退火→冷粗轧→第二次退火→冷中轧→第三次退火→第一次精轧→第四次退火→第二次精轧→成品退火.

经过铣面的锭坯厚度18 mm左右,将其加热到850℃,保温1 h左右即可开轧,热轧总加工率一般控制在66.7%左右,加工率越大,越容易得到细晶组织,抗应力腐蚀开裂倾向也越小.热轧成品厚度6.0 mm左右.

冷粗轧总加工率控制在65%左右,轧后厚度2 mm左右;冷中轧总加工率控制在55%左右,轧后厚度0.9 mm左右;第一次精轧总加工率控制在55.5%左右,轧后厚度0.4 mm左右;第二次精轧总加工率控制在50%左右,轧后厚度0.2 mm.

第一次退火温度550℃,保温2 h;第二次退火温度550℃,保温3 h;第三、四次退火温度520℃,保温3 h;成品退火有4个退火温度200℃、250℃、300℃、350℃,保温1 h.

2 实验结果

2.1 合金组织

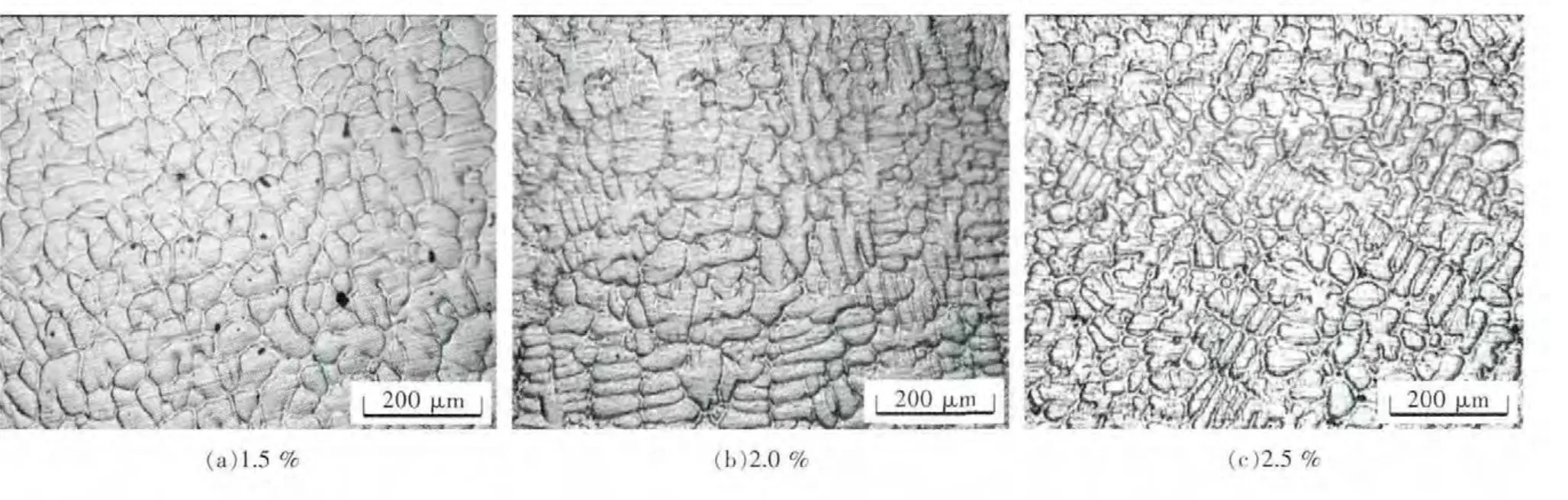

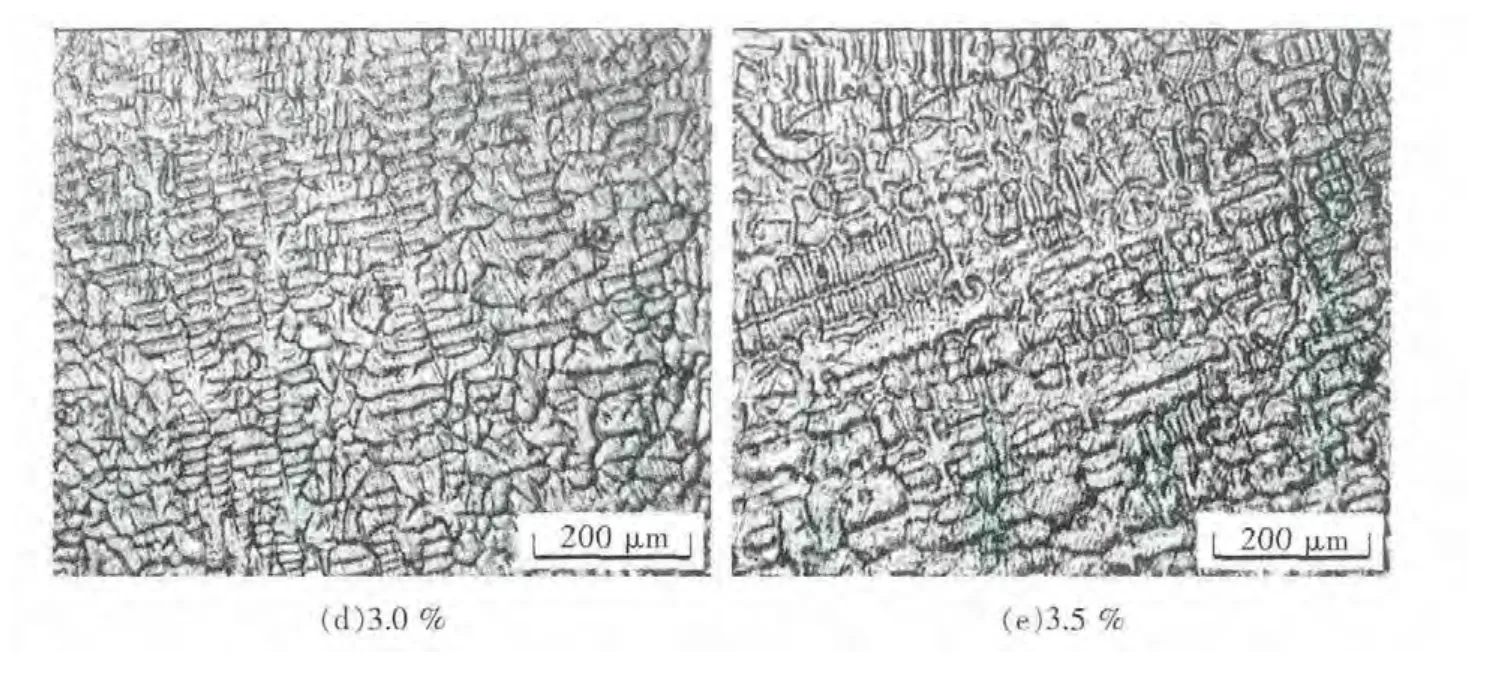

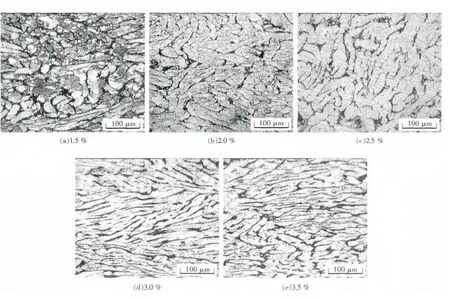

图1是合金的铸造显微组织图,图 1(a)~图 1(e)的含 Al量分别为 1.5%、2.0%、2.5%、3.0%、3.5%.从图1中可以看出,随着含Al量的增加,α相区显著缩小,β相区增加,并对α相、β相起到细化的作用.图1中,晶粒大小均匀且细小,即晶界面积大,晶界强度提高,有利于变形加工,变形多集中在晶内,故表现出较高的塑性.随Al含量的增加,晶粒越细,越来越趋近于球形.Al含量为1.5%时,晶粒最大,只有少量β相,α相比较粗大.Al含量为2.0%时,β相增多,α相减少,晶粒尺寸减小.Al含量为2.5%时,相比Al含量2.0%,β相增多,α相减少,晶粒尺寸减小.当Al含量为3.0%时,晶粒最细,越来越趋近于球形,α相、β相含量百分比(α相/β相)越来越小.而当Al含量为3.5%时,Al对组织的影响减弱,晶粒形状与Al含量为3.0%相比没有很明显的变化.

图1 不同Al含量的合金铸造组织

图2 是合金热轧后的显微组织图,图 2(a)~图 2(e)的含 Al量分别为 1.5%、2.0%、2.5%、3.0%、3.5%.从图2中可以看出晶粒沿着形变方向被拉长,由多变形变为扁平形或长条形.还可以发现,晶粒并不都往一个方向延伸,可见热轧时变形并不是很均匀.由图2可初步判断含Al量2.5%时的织构最明显,其中β相以带状分布,均匀细密且不构成连续分布不致破坏α相的连续分布,对后面的冷加工最为有利.根据组织特点可推断出它们的强度、硬度将较高,这一推论在力学实验中得到了验证.Al含量为1.5%、2.0%的合金晶粒粗大且织构不明显,可能是其有再结晶发生,Al含量2.5%的合金织构比前两者明显,其在加工过程中,位错密度增加,同时进行了动态回复,使得位错重新分布,虽然显微组织仍保持纤维状,但其拉长的晶粒内部存在等轴亚晶.动态回复组织要比再结晶组织强度高[7].

图2 不同Al含量的合金热轧态组织

2.2 力学性能

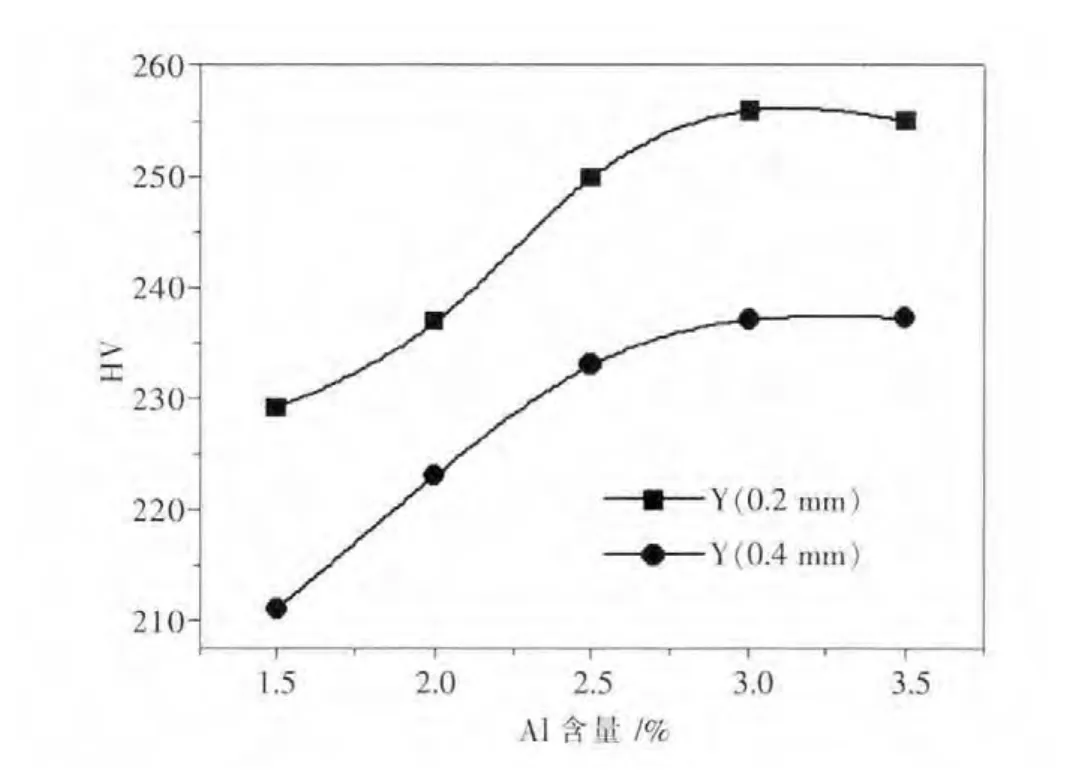

图3是合金冷轧Y态板材的硬度随Al含量变化情况.图3中2条曲线,一条是0.2 mmY态板材硬度曲线,另一条是0.4 mmY态板材硬度曲线.冷轧板从0.4 mm轧到0.2 mm经过形变与热处理过程.从图3中可以看出0.2 mm硬度比0.4 mm板材高;从图3中还可以看出合金硬度随Al含量的增加而升高,当Al含量为1.5%时,硬度最小为212 HV(0.4 mm)、228 HV(0.2 mm),一直到A1含量为3.0%,硬度曲线升到最高值为 237 HV(0.4 mm)、255 HV(0.2 mm),当Al含量到3.5%时,Al含量对硬度的影响很小,硬度无明显变化.

图3 冷轧Y态板材硬度随A1含量变化情况

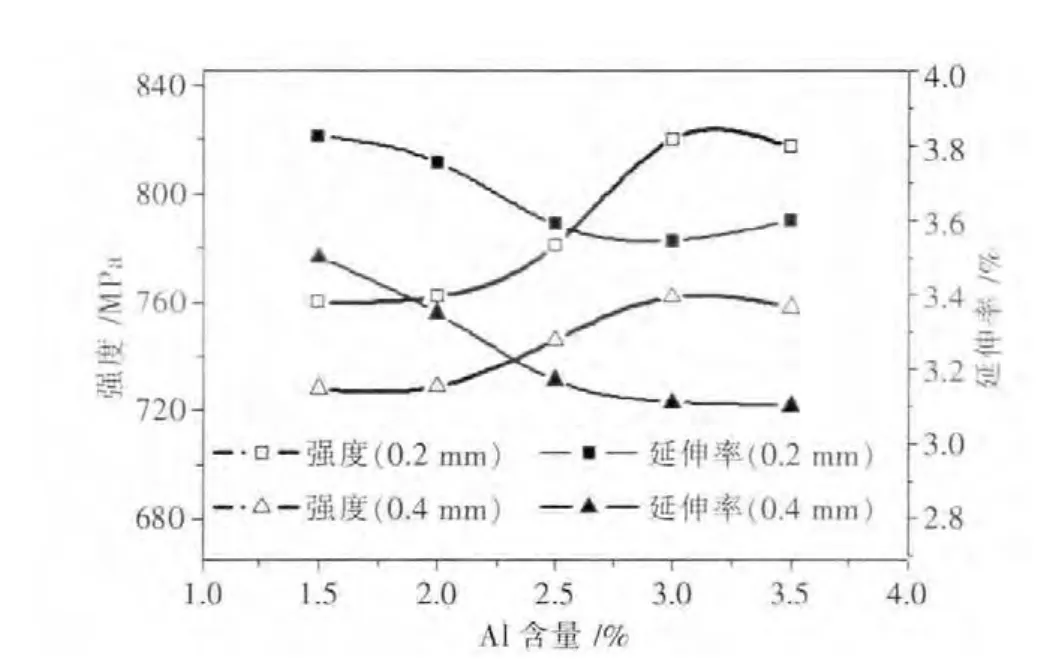

图4是合金冷轧Y态板材的抗拉强度、延伸率随Al含量变化情况.图4中有2组曲线,一组是0.2 mmY态板材抗拉强度、延伸率曲线,另一组是0.4 mmY态板材抗拉强度、延伸率曲线.从图4中可以看出0.2 mm抗拉强度、延伸率比0.4 mm大;从图4中还可以看出合金抗拉强度随Al含量的增加而升高 ,当Al含量为1.5%时,抗拉强度最小为730 MPa(0.4 mm)、760 MPa(0.2 mm),一直到 Al含量为 3.0%,抗拉强度曲线升到最高值为760 MPa(0.4 mm)、820 MPa(0.2 mm),当Al含量为3.5%时,A1含量对抗拉强度的影响很小;延伸率随Al含量的增加而降低 ,当Al含量为1.5%时,延伸率最大为3.5%(0.4 mm)、3.85%(0.2 mm),一直到Al含量为3.0%,延伸率曲线降到最低值为 3.1%(0.4 mm)、3.6%(0.2 mm),当Al含量到3.5%时,Al含量对延伸率的影响很小.

图4 冷轧Y态板材抗拉强度、延伸率随Al含量变化情况

3 分析与讨论

由图3、图4可知,合金的最低硬度达到228 HV(0.2 mm),最小抗拉强度为 760 MPa(0.2 mm).这是因为Al的加入对合金有一定的影响,Al为强化母相的有效元素.Al的原子半径大于Cu和Zn的原子半径.Al溶入Cu-Zn合金中以置换原子的形式存在,当Al置换了晶格中的Cu或Zn原子后,使晶体的固有应力场的周期性在局部发生了变化,晶体的晶格发生了一定的畸变,这样就引起了晶体弹性应力场发生改变.当合金在外力作用下通过运动位错产生形变时,弹性应力场与运动位错发生交互作用,增加了合金的变形阻力,从宏观上来看就提高了合金的强度.在Cu-Zn合金中加入Al元素,大大地提高β相的稳定性,增强了基体的强度,效果特别明显[8].同时Al能提高耐磨性、耐蚀性、弹性等[9].

合金的机械性能随Al含量的变化规律是,Al含量增加,合金的抗拉强度和屈服强度显著提高,而延伸率和冲击韧性明显下降[10].图3、图4中Al含量从1.5%增加到3.0%的过程中,冷轧Y态板材硬度和强度急剧提高,而延伸率逐渐降低.Al含量为3.0%时,0.2 mmY态板材硬度达到255 HV、抗拉强度达到820 MPa.这是由于Al的作用对铜合金组织影响很大,Al的锌当量系数很高,加少量的Al后,就能使α相区显著缩小,β相区增加,因此是提高合金强度的重要元素.况且双相合金比单相合金强度要大[7].如图1所示,随着含Al量的增加,α相区显著缩小,β相区增加,并对α相、β相起到细化的作用.随着含Al量的增加,α相与β相的相对百分比越来越小.郭淑梅,刘建春[11-12]指出,为了保证合金不仅要具有一定的强度、硬度使之耐磨损;而且还要保证其能够经受一定的冲击,具有一定的韧性.这就使得合金中的α相与β相的相对含量有一定的要求.β相相对含量高的合金抗拉强度及硬度均高.

β相在456~468℃以下为β'相,无序的β相塑性好,有序的β'相难以冷变形.从无序到有序的转变可使合金强度明显提高.强度性质是当达到一定的有序程度(即一定的尺寸的有序畴)时才达最大值.目前,利用有序化强化效应来强化的铜合金有Cu-Al-2Ni、Cu-2.8Al-1.8Si-0.4Co、Cu-22.7Zn-3.4Al-0.4Co、Cu-22.7Zn-3.4Al-0.6Ni等.研究认为,有序化过程中合金强化可能有2个原因.一是位错运动在有序畴内造成反相畴界.有序化过程开始时,有序畴界很小,畴内无法产生一定宽度的超点阵位错,则常规位错的运动使有序畴内产生反相畴界.有序畴尺寸增大,所产生的反相畴面积增大,因而强度性能升高.有序畴过一定尺寸后,畴内可产生超点阵位错.自此,虽然畴尺寸增大,超点阵位错密度不变,不会增加位错本身导致的反相畴界面积.由于位错运动穿越的畴界减少,强化作用将随畴尺寸增大而下降,一直到完全有序状态所对应的数值为止.二是应变强化.有序化除使近邻原子种类发生变化外,合金原子间距也发生明显变化.比如,这里立方晶格转变成有序正方晶格,就会在晶格中造成一种应变,产生很大的强化效应[13-14].所以当Al含量为3.0%时,抗拉强度达到最高,0.2 mmY态板材达到820 MPa,这可能是Al含量达到一定量时,有序畴尺寸增大,所产生的反相畴面积增大,强度性能升高,塑性、韧性大大下降.同时,强化作用将随畴尺寸增大而下降,一直到完全有序状态所对应的数值为止,这就使得板材在Al含量为3.5%时抗拉强度慢慢降低[15-16].

从图3中可以看出0.2 mm硬度比0.4 mm板材高,从图4中可以看出0.2 mm抗拉强度、延伸率比0.4 mm大.这跟合金的形变热处理有关,铜基合金通过形变和热处理来改善弹性的工作是由苏联及日本科学工作者进行的.研究工作指出,合金的熔炼条件、变形的温度、速度、方向及方法、晶粒度以及从终止变形到开始退火之间的停歇时间等均能给形变、热处理后的合金性能以重大的影响.塑性变形明显地提高铜基弹性合金的弹性极限、抗拉强度和硬度等.对黄铜采取形变热处理的方式,使沉淀和再结晶同时进行,形成细小的显微双相组织,具有良好的机械性能,同时容易加工.冷轧板从0.4 mm轧到0.2 mm经过形变与热处理过程.在这个过程中,明显提高了合金的抗拉强度及硬度.

4 结 论

1)铝增强了合金的基体强度,合金的最低硬度达到228 HV (0.2 mm),最小抗拉强度为760 MPa(0.2 mm).

2)Al能使合金α相区显著缩小,β相区域增加起到细化晶粒的作用.合金的机械性能随Al含量增加,合金的抗拉强度和屈服强度提高,而延伸率和冲击韧性下降.Al含量为3.0%时,0.2 mmY态板材硬度达到255 HV、抗拉强度达到820 MPa.

3)0.2mm合金板材硬度、抗拉强度、延伸率比0.4 mm板材高.

[1]徐金城,李晓龙,夏龙,等.短碳纤维增强铜基复合材料的制备及其性能的研究[J].兰州大学学报(自然科学版),2004,40(4):28-32.

[2]孙世清,毛磊,刘宗茂,等.高强高导铜基复合材料[J].河北科技大学学报,2000,21(1):19-22.

[3]丁俭,赵乃勤,师春生,等.纳米相增强铜基复合材料制备技术的研究进展[J].兵器材料科学与工程,2005,28(5):65-68.

[4]Cemoch T,Landab M,Novaka V,et al.Acoustic characterization of the elastic properties of austenite phase and martensitic transformations in CuAlNi shape memory alloy[J].Journal of Alloys and Compounds,2004,378: 140-144.

[5]Wei Z G,Peng H Y,Zou W H,et al.Aging effects in a Cu-12Al-5Ni-2Mn-1Ti shape memory alloy[J].Metallurgical and Materials Transactions A,1997,28:955-958.

[6]王忠民,李增民.新型防爆材料的研究及应用[J].铸造技术,2001(3): 51-53.

[7]唐人剑,王军,殷俊林,等.新型弹性合金研究[J].材料导报,2005,19(1): 54-57.

[8]Pugacheva N B.Structure of commercial α + β brasses[J].Metal Science and Heat Treatment,2007,49(1): 67-74.

[9]龚寿鹏.铜基弹性合金的开发与应用[J].有色金属加工,2005,34(2): 33-35.

[10]Liu W G,Zhu M,Wang Z G.The influence of morphology and distribution of,α phase on the properties of polycrystalline CuZnAl shapememoryalloy[J].Metallurgical and Materials Transactions A,1992,10(23): 2939-2941.

[11]刘建春.弹性合金的研究现状及趋势[J].材料热处理,2006,35(18): 51-56.

[12]郭淑梅.复杂黄铜的设计[J].云南冶金,1999,28(5):40-44.

[13]Sayed S M,A shour E A,Youssef G I.Effect of sulfide ions on the stress corrosion behaviour of Al-brass and Cu-10Ni alloys in salt water[J].Journal of Materials Science,2002,37:2267-2272.

[14]Ryu Ho J,Hyung K BAIK,Hong Soon H.Efect of thermomechanical treatments on microstructure and properties of Cu-base lead frame alloy[J].Journal of Materials Science,2000,35: 3641-3646.

[15]孙建春,刘筱薇,周安若.弹性合金的研究现状及趋势[J].热加工工艺,2006,35(18),52-56.

[16]张俊超,刘平,田保红,等.形变原位铜基复合材料的研究进展[J].材料导报,2006,20(8): 80-83.