铜渣熔融还原过程中硫的行为特征

李磊,王华,胡建杭

(昆明理工大学冶金与能源工程学院,冶金节能减排教育部工程研究中心,云南省复杂有色金属资源清洁利用国家重点实验室,昆明650093)

0 引 言

铜渣中氧化物主要是SiO2和FeO,另含有一定Cu、Fe[1-5]等有价金属,特别渣含铁在35%左右,具备较高回收价值[6].若能实现有效回收对实现铜渣二次资源有效利用具有重要意义.

铜炉渣中含铁物相主要为(2FeO·SiO2)和磁铁矿(Fe3O4)[7],针对其的回收主要有高温熔融氧化-常温破碎磁选法、阶段磨矿阶段选别法和直接熔融还原法3种.高温熔融氧化-常温破碎磁选工艺中,向熔融铜渣中吹入空气并在冷却过程中控制一定降温速率[8],渣中磁铁矿富集率可提高到85%[9],但反应后期熔渣黏度升高,磁铁矿相继续聚集长大受阻,铁收得率总体较低.阶段磨矿阶段选别工艺中,铁硅酸盐在磁选过程中进入尾矿,铁回收率亦较低[10-12].倪文、马明生等[13]在铜渣直接熔融还原工艺中发现渣中铁还原率可提高至90%,但其对铁水成分没有进行详细研究,李磊、胡建杭等[14]在研究中通过提高熔渣碱度、加入CaF2添加剂等可有效降低铁水中硫、磷含量,但其未对硫元素的热力学及动力学行为特征进行探索.基于此,本研究主要探索铜渣熔融还原过程中硫元素的行为特征,对实现硫的有效脱除具备技术指导意义.

1 实 验

1.1 实验原料

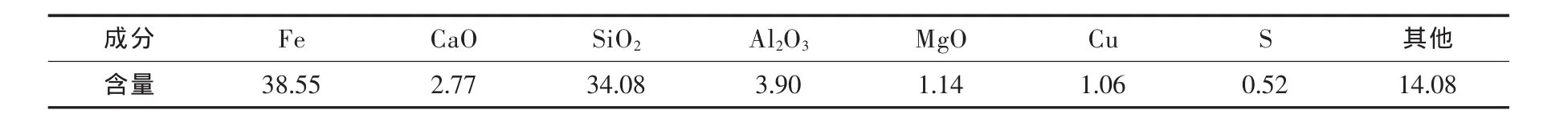

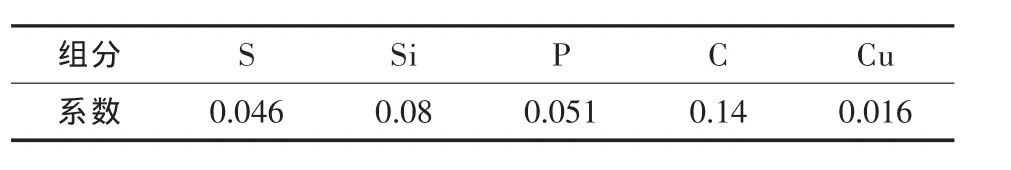

实验所用原料为某铜冶炼厂水淬铜渣,化学组成见表1.

表1 铜渣的化学组成/wt%

表1表明铜渣中硫含量高达0.52%,去除压力大.渣样物相组成见图1.

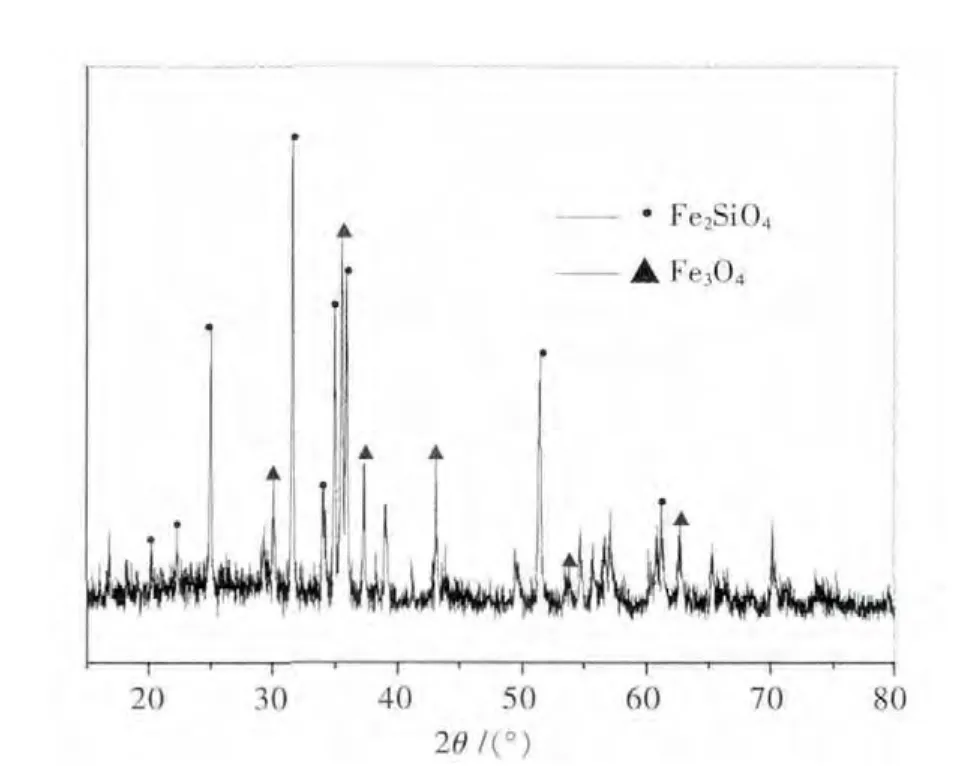

图1 铜渣X射线衍射图谱(扫描范围 2θ=15 °~80 °,步长为 8 °/min)

图1表明渣中含铁物相主要为Fe2SiO4和Fe3O4,且以Fe2SiO4为主[14],另渣含硫物相主要为Cu2S和FeS[15-17],但含量较少在XRD图谱中未能标示.

1.2 实验装置及实验方法

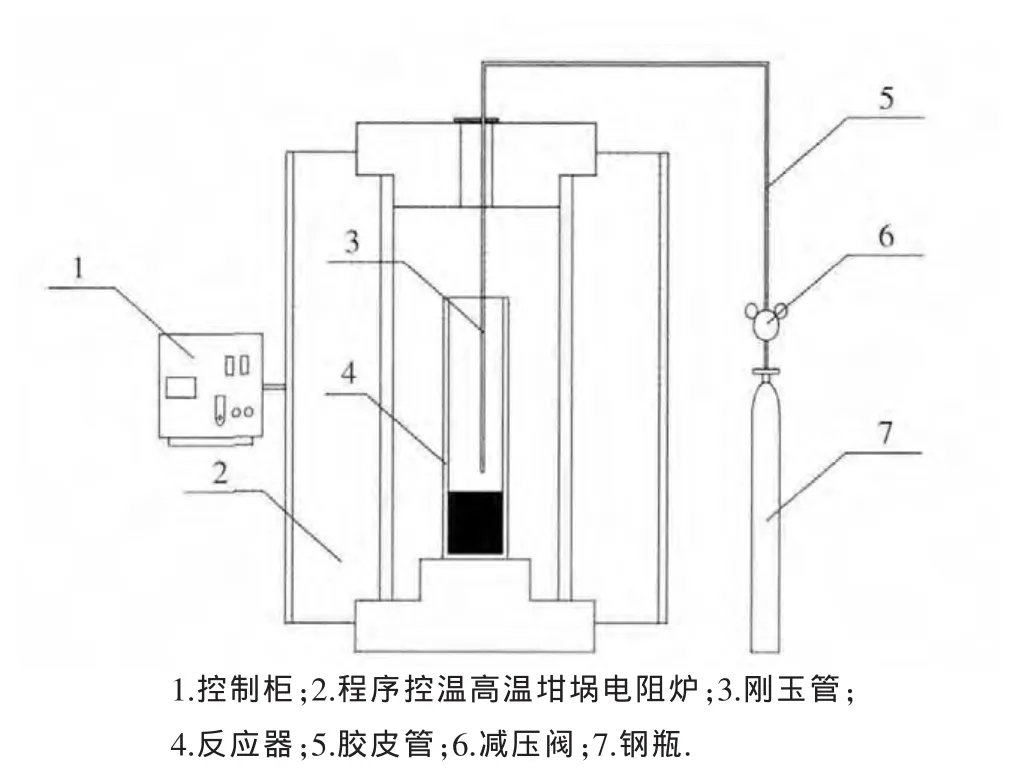

实验所用电炉为高温管式电阻炉 (见图2),可加热温度范围为0~1 873 K.反应器坩埚材料为镁铝尖晶石(MgO 41.5%(质量分数),Al2O337.5%(质量分数)).

图2 实验装置

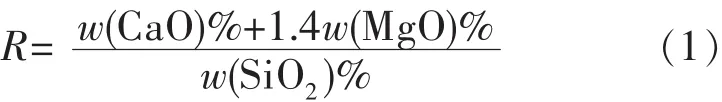

试验过程为:常温下将一定量铜渣、煤粉(粒度小于0.45 mm,加入量满足WC/WFe=1.33)、造渣剂于反应器中进行均匀混合,反应器置于电阻炉后进行随炉升温,达设定温度后进行特定时间保温.降温开始即将坩埚取出并用水冷,取样分析.试验中熔渣碱度按式(1)进行计算:

1.3 表征方法

化学分析法用于表征铜渣元素组成、实验后渣样和铁水样中硫含量.

2 结果与讨论

2.1 碱度对铜渣熔融还原过程中硫行为规律的影响

高温环境中,碱度对熔渣结构、黏度等性质影响较大,从而影响铜渣直接熔融还原过程中各元素的走向.研究中保温温度及保温时间分别设定为1 773 K和 30 min,探讨熔渣碱度为 0.8、1.0、1.2、1.4、1.6 时铜渣中S元素的去除规律,并优化最优熔渣脱硫碱度.

渣脱硫反应可用以下两式进行表示[18]:

w(S2)、w(S3)分别指式(2)和式(3)中渣中硫百分含量,γ(S2-)、 α(O2-)指渣中(S2-)和(O2-)的活度系数及活度,pO2和pS2分别指系统中氧势和硫势,α[O]和α[S]分别指铁水中[O]和[S]组元的活度.可用式(4)和式(5)表示式(2)和式(3)中渣中硫容量,式(4)和式(5)中CS、C'S分别指式(2)和式(3)中硫容量.

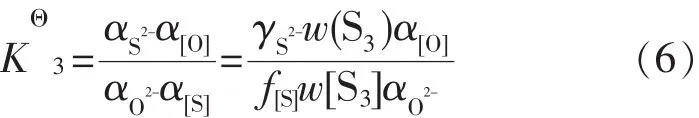

对于式(3),其反应平衡常数可表示为:

对应熔渣和铁水间的硫分配比为:

由1/2S2(g)=[S]和1/2O2(g)=[O],分别可推得:

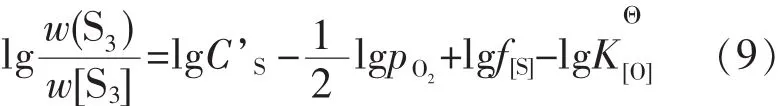

式(8)中,f[S]指[S]组元活度系数,ω[S]指铁水中[S]组元的质量浓度,指反应平衡常数.将式(5)和式(8)代入式(7),化简变形可得:

式(9)中 lgC'S可通过式(10)[18]计算得到.

式(10)中,Λ指熔渣光学碱度.

不同碱度条件下,试验中各组分质量浓度见表2.

表2 碱度不同时废渣主要组分/wt%

以上各组分的光学碱度如表3.

表3 各组分光学碱度

将表2中各组分质量浓度换算为摩尔浓度,并将各组分光学碱度(见表 3)代入式(11)[18]:

计算知各碱度下熔渣光学碱度及lgC'S见表 4.

表4 熔渣光学碱度及lgC'S随熔渣碱度的变化

表4表明,熔渣碱度增大,渣硫容量相应增大,原是碱度升高,熔渣中O2-离子浓度增加,αO2-随之增大,又渣硫容量C'S与 αO2-成正比(式(4)及式(5)).试验中,熔渣碱度从0.8增至1.4,熔融还原所得铁水中硫含量由0.6%降至0.13%(图3[14]),较好的符合了表4中显示随碱度增加渣硫容量升高的规律.但熔渣碱度进一步增高至1.6,铁水含硫反增至0.47%,原因可能是碱度过高,熔渣黏度大幅度升高,不利于渣脱硫动力学条件的提升,同时所生成的Ca2SiO4物相,可对CaO形成包裹阻碍其进一步离解,导致(O2-)离子浓度减小熔渣脱硫作用减弱,使铁水含硫升高.最大限度降低铁水含硫,熔渣碱度确定为1.4.

图3 铁水中S含量随碱度的变化

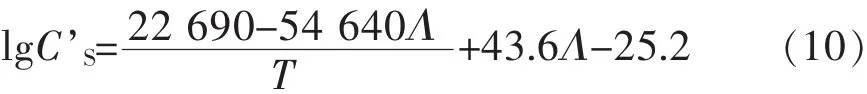

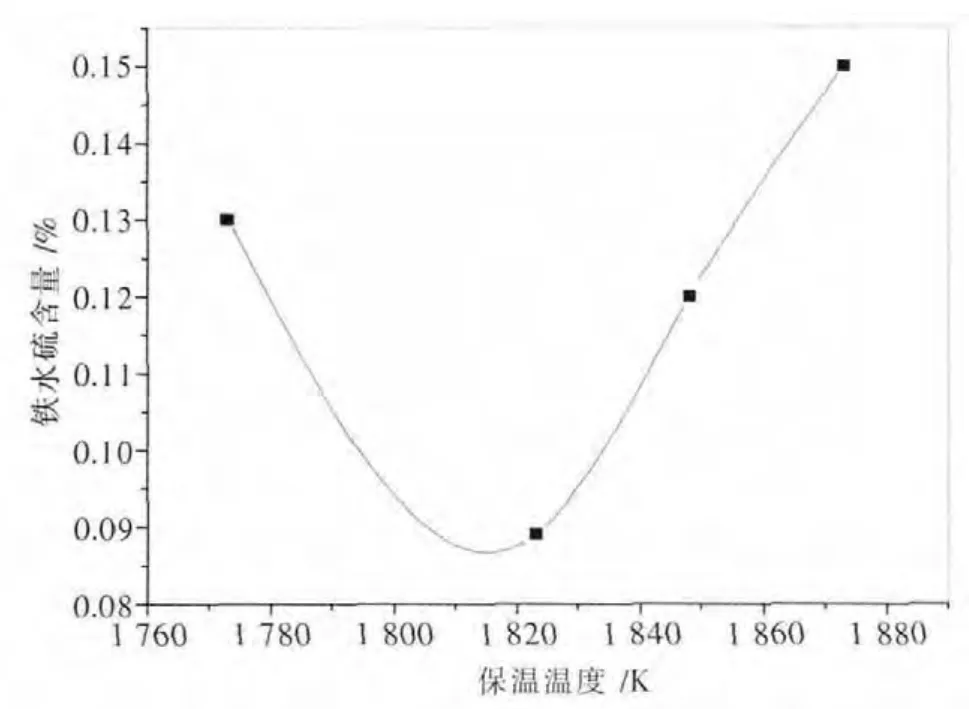

2.2 保温温度对铜渣熔融还原过程中硫行为规律的影响

熔渣碱度为1.4、保温时间设定为30 min,实验主要从 1 773 K、1 823 K、1 848 K、1 873 K 4 个不同温度研究其对熔池中硫行为的影响规律.

熔渣脱硫反应属吸热反应,保温温度由1 773 K升至1 823 K,渣脱硫作用增强,铁水硫含量由0.13%降至0.089%(见图4[14]),保温温度继续升高至1 848 K、1 873 K,铁水硫含量反分别增至0.12%、0.15%,原因可能是此过程中发生铁水回硫(见式(12)),源于熔渣为高含硫渣系[14](见表5).最大限度降低铁水含硫,保温温度确定为1 823 K.

图4 保温温度对铁水含硫的影响

表5 保温温度对渣中硫含量的影响

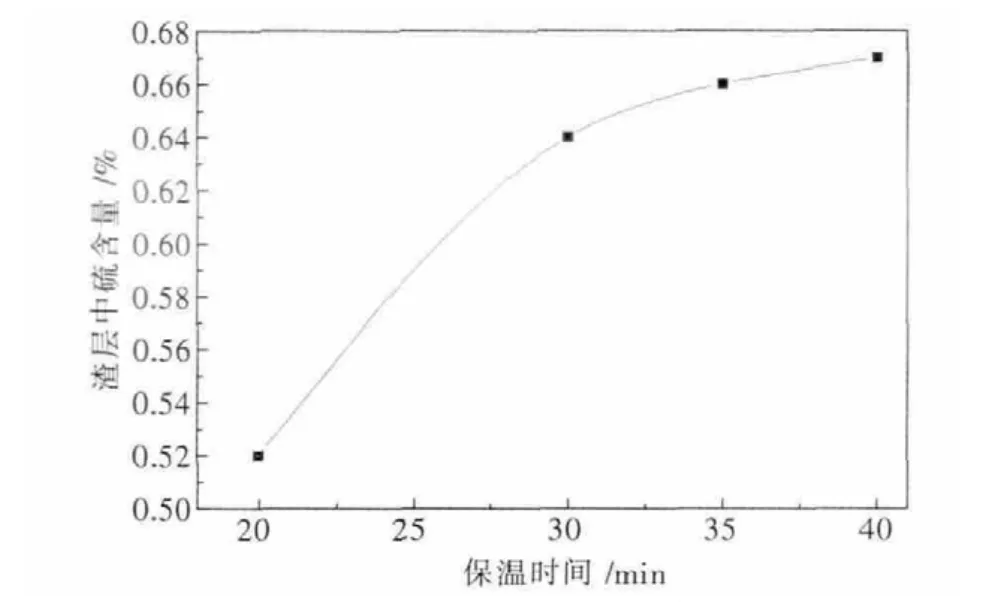

2.3 保温时间对熔融还原过程渣中硫行为的影响

熔渣碱度1.4、保温温度1 823 K条件下,研究保温时间分别为 20 min、30 min、35 min、40 min 对铜渣中S脱除效果的影响规律,并确定其最佳工艺取值.

保温时间延长有利于铁水除杂,对应铁水含硫逐步降低,渣含硫逐步增加,见图5.

图5 渣层中硫含量随保温时间的变化

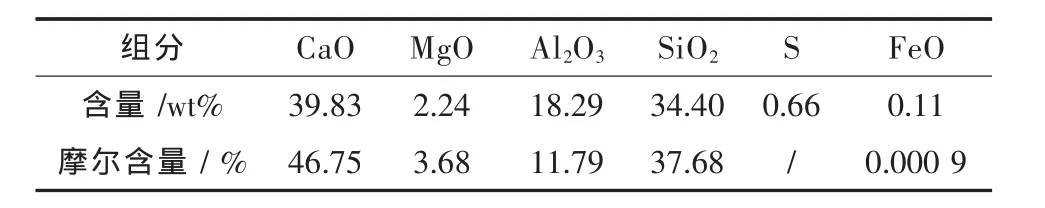

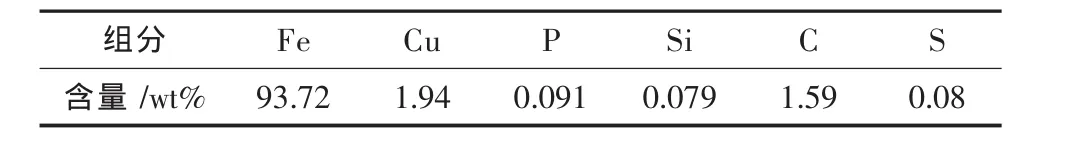

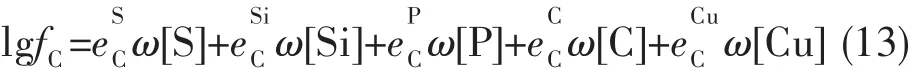

保温时间为40 min时,熔渣基本成分见表6.将表 6、表 3 结果代入式(11)并进一步代入式(10),可得炉渣硫容量lgC'S=-2.769,又反应1/2S2=[S],其温度为.由铁水组分(见表7),忽略保温时间延长铁水杂质组分含量的变化,结合式(13)可求出 α[C]=fC·ω[C]%=2.96.

表6 保温时间为40 min对应渣层成分

表7 保温时间为40 min对应铁水组分

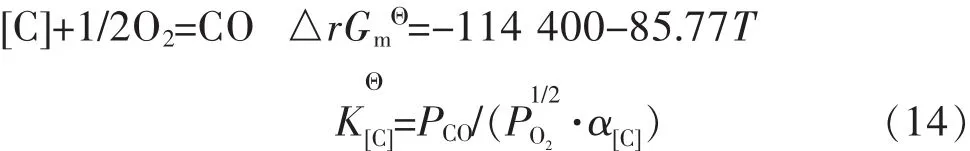

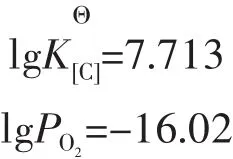

式(13)中,fC为铁水中[C]组元的活度系数分别指铁水中[S]、[Si、][P]、[C]和[Cu]组元对[C]活度的作用系数,大约取值见表 8[18],ω[S]、ω[Si]、ω[P]、ω[C]和 ω[Cu]分别指铁水中 S、Si、P、C 和 Cu 组元的质量浓度.

表8 铁溶液内元素对[C]的活度作用系数

结合熔融还原过程中所发生反应式(14),

可推知T=1 823K时:

熔渣结构参考焦姆金完全离子溶液模型,fS=1,lgfS=0.

综上,铜渣熔融还原炼铁工艺中脱硫的最佳工艺条件确定为:熔渣碱度1.4,保温温度1 823 K,保温时间 40 min,处理后铁水含硫为0.08%,含量仍较高,需进一步对铁水进行脱硫预处理才可用于转炉炼钢.

3 结 论

通过热力学理论计算和化学滴定分析,对铜渣熔融还原炼铁过程中硫的行为特征进行了实验研究.得到如下结论:

1)熔渣碱度增大,渣硫容量相应增大.碱度从0.8增至1.4,渣硫容量增大,相应铁水中硫含量由0.6%降至0.13%;碱度进一步增高至1.6,熔渣黏度大幅度提高,渣脱硫动力学条件恶化,铁水含硫反增至0.47%.

2)保温时间延长有利于铁水脱硫.熔渣-铁水硫理论分配比远大于实验中实际硫分配比,即脱硫反应远没有达到平衡,保温时间延长有利于铁水脱硫.

3)熔渣碱度1.4、保温温度1 823 K和保温时间40 min时,处理后铁水含硫为0.08%,含量仍较高,需进一步对铁水进行脱硫预处理才可用于炼钢.

[1]陈远望.智利铜炉渣贫化方法概述[J].世界有色金属,2001(9):56-62.

[2]Rudnik E,Burznska L,Gumowska W.Hydrometallurgical recovery of copper and cobalt from reduction-roasted copper converter slag[J].Minerals Engineering,2009,22(1):88-95.

[3]Zhang Y,Man R L,Ni W D,et al.Selective leaching of base metals from copper smelter slag[J].Hydrometallurgy,2010,103(112/314):25-29.

[4]Carranza F,Iglesias N,Mazuelos A.Ferric leaching of copper slag floation tailings[J].Minerals Engineering,2009,22(1):107-110.

[5]邓彤,文震,刘东.硫酸介质中氯化物参与下氧化浸出铜渣过程[J].中国有色金属学报,2001,11(2):302-306.

[6]Carranza F,Romero R,Mazuelos A,et al.Biorecovery of copper from converter slag:Slag characterization and exploratory ferric leaching tests[J].Hydrometallurgy,2009,97(1/2):39-45.

[7]朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003:75.

[8]Zhang L N,Zhang L,Wang M Y,et al.Oxidization mechanism in CaO-FeOX-SiO2slag with high iron content[J].Trans Nonferrous Met Soc China,2005,15(4):938-943.

[9]张林楠.铜渣中有价组分的选择性析出研究[D].沈阳:东北大学,2005.

[10]韩伟,秦庆伟.从炼铜炉渣中提取铜铁的研究[J].矿冶,2009,18(2):9-12.

[11]王珩.炼铜转炉渣中铜铁的选矿研究[J].有色矿山,2003,32(4):19-23.

[12]邓彤,凌云汉.含钴铜转炉渣的工艺矿物学[J].中国有色金属学报,2001,11(5):881-885.

[13]倪文,马明生,王亚利,等.熔融还原法镍渣提铁的热力学与动力学[J].北京科技大学学报,2009,31(2):163-168.

[14]李磊,胡建杭,王华.铜渣熔融还原炼铁研究[J].过程工程学报,2011,11(1):65-71.

[15]Shanmuganathan P,Lakshmipathiraj P,Srikanth S,et al.Toxicity characterizationandlong-termstabilitystudiesoncopperslagfrom the ISASMELT process[J].Resources,Conservation and Recycling,2008,52(4):601-611.

[16]Muravyov M I,Fomchenko N V,Usoltsev A V,et al.Leaching of copper and zinc from copper converter slag flotation tailings using H2SO4and biologically generated Fe2(SO4)3[J].Hydrometallurgy,2012,119/120:40-46.

[17]Maweja K,Mukongo T,Motombo I.Cleaning of a copper matte smelting slag from a water-jacket furnace by direct reduction of heavy metals[J].Journal of Hazardous Materials,2009,164(2/3):856-862.

[18]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2002.