电磁发射用电抗器温度场影响因素研究

刘 佳,董健年,张小兵,余延顺

(南京理工大学 能源与动力工程学院,南京210094)

电磁发射技术在发射速度方面具有常规发射方式难以比拟的优势,因此其在军事领域的应用潜力巨大,并已经成为未来武器系统发展规划中的重要组成部分[1]。脉冲功率源的作用是为电磁发射系统提供初级能源[2-3],而脉冲电抗器作为电容储能脉冲功率源的组成器件,主要起到限流、调节脉宽及中间储能的作用。脉冲电抗器大电流的工作环境导致电感线圈发热量大,且为了克服强电动力对结构造成的破坏,常采用环氧树脂灌封的方式对电抗器结构进行加固,因此电抗器具有发热量大、散热条件差等特点。基于以上因素考虑,在脉冲功率源连续工作状态下,电抗器内部温度过高的问题会影响电抗器的性能[4-5],进而降低脉冲功率源系统的能量转换效率。本文针对脉冲电抗器的温度场特点,建立脉冲电抗器传热模型,通过数值模拟的方法研究了不同因素对电抗器温度场的影响程度。

1 脉冲电抗器传热模型

1.1 基本假设

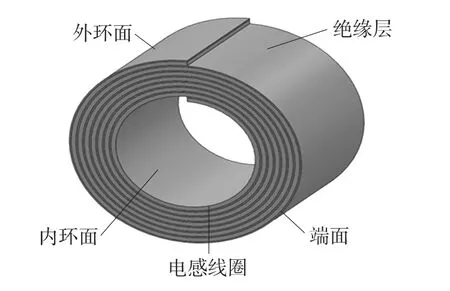

根据脉冲电抗器结构的特点,针对脉冲电抗器模型,如图1所示,作出以下假设:

①脉冲电抗器电感线圈初始状态一致;

②脉冲电抗器电感线圈均匀性好,材料特性为各向同性,热物性参数不随温度的变化发生改变。

图1 脉冲电抗器传热模型

1.2 脉冲电抗器传热方程

基于上述假设及简化,建立电抗器脉冲热源载荷作用下的极坐标三维(轴向、径向及圆周方向)传热模型,结合电抗器结构,则传热方程可以表示为

式中:ρ为铜的密度,c为铜的比热容,T为电抗器温度,t为散热时间,λ为铜的导热系数,r为线圈半径,φ为电抗器某点与原点及x轴的夹角,z为轴向高度,qv(t)为外热源的强度。

1.3 脉冲电抗器定解条件

为求解上述推导得到的电抗器传热方程,电抗器不同导热面的边界条件定义如下。

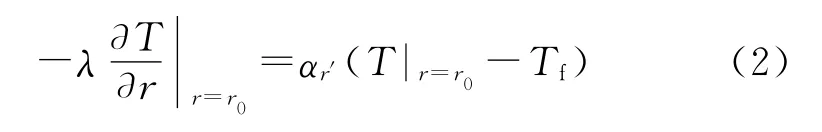

1)电抗器内环面。

式中:r0为线圈内径;αr′为内环面对流换热系数,当αr′=0时,电抗器内环面为绝热边界条件,当αr′=∞时,电抗器内环面为等温边界条件;Tf为边界温度。以下不同散热面的边界条件定义均同上。

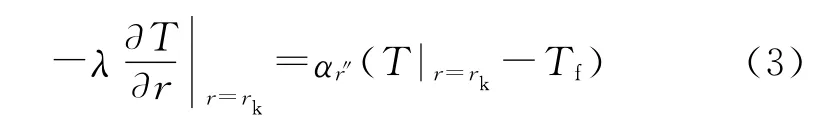

2)电抗器外环面。

式中:rk为线圈外径。

3)电抗器两侧端面。

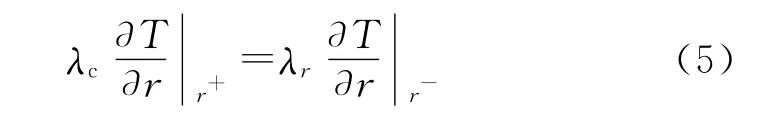

4)铜层与绝缘层交界面。

式中:λc,λr分别为铜层与绝缘层的热传导系数;r+,r-分别为交界面处铜层与绝缘层部分。

考虑到电抗器电感线圈在不工作条件下的温度与环境温度T0趋于一致,因此电抗器温度场初始条件可以表示为

2 脉冲电抗器温度场影响因素分析

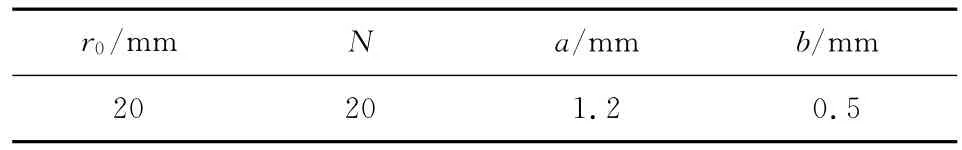

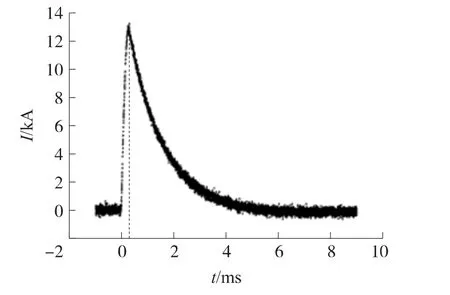

基于上述传热模型及定解条件,理论分析电抗器温度场在不同散热方式、不同散热条件及热载荷加载时间间隔等因素影响下的变化规律。脉冲电抗器结构参数如表1所示,表中r0为线圈内径,N为线圈匝数,a为单层铜带厚度,b为绝缘层厚度。脉冲放电电流波形如图2所示。脉冲载荷加载基本参数如下。

①脉冲载荷加载时间间隔为5s;

②单次脉冲载荷生热量为8 000J;

③脉冲电流为峰值电流50kA,带宽5ms;

④脉冲载荷持续加载时间为240s;

⑤电抗器初始温度为20℃;

⑥冷却边界条件:电抗器端面冷却介质温度10℃,考虑到电抗器的散热过程为电感线圈与冷却介质的强迫对流换热,将对流换热系数设置为500W/(m2·℃)。

表1 脉冲电抗器结构参数

图2 脉冲放电电流波形

2.1 散热方式对电抗器温度场影响

2.1.1 单端面散热

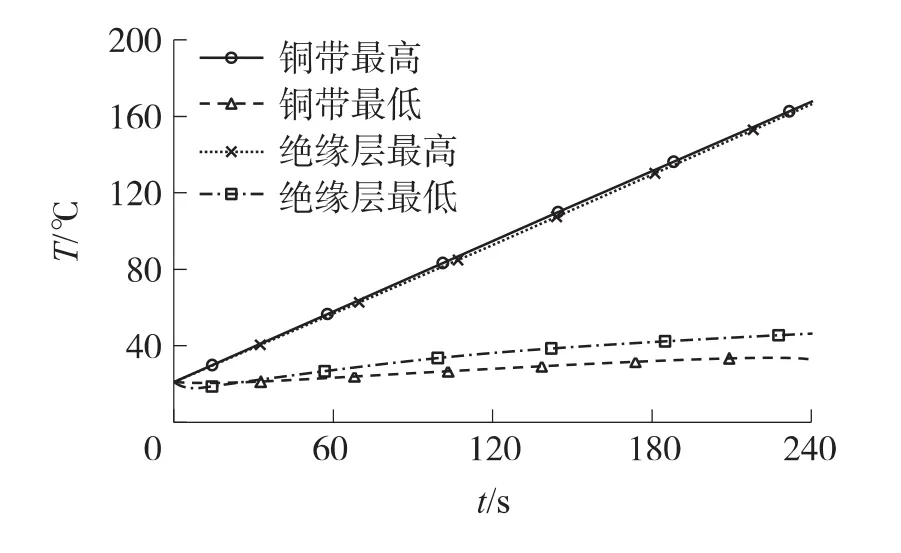

端面散热量变化曲线如图3所示,从图中可以看出,随着热载荷加载次数的增加,电抗器温度逐渐升高,此时散热端面与电抗器的温差逐渐加大,散热量从脉冲载荷加载初始阶段的23.8W升高至加载结束时的257.5W,变化量达到233.7W,平均单次脉冲加载导致散热量增大4.9W。当周期性脉冲载荷加载于线圈时,铜制电感线圈发热为电抗器的热源,电抗器内部最高温度变化规律如图4所示。在上述热载荷加载基本参数及采用单端面散热的条件下,电抗器铜带的最高温度随脉冲载荷的持续加载呈线性上升趋势;绝缘层的最高温度与载荷加载时间基本呈线性上升规律。在电抗器连续脉冲放电过程结束后,铜带与绝缘层的最高温度由初始时刻的20℃升高至157.7℃,温度变化量为137.7℃,平均单次脉冲热载荷在电抗器内部的温升达到2.85℃。铜带展开方向温度场分布规律如图5所示。

图3 单端面散热量变化曲线

图4 单端面散热电抗器最高温度变化曲线

图5 铜带展开方向温度场分布规律

2.1.2 双端面散热

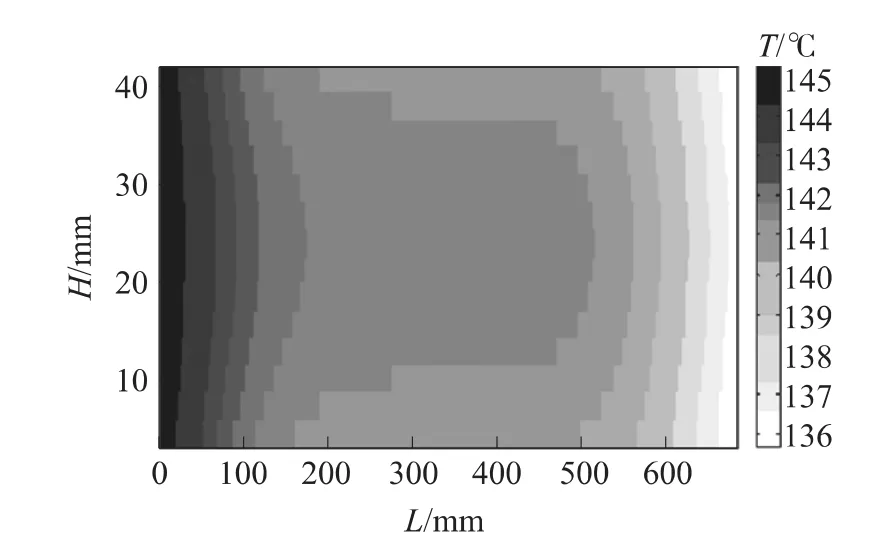

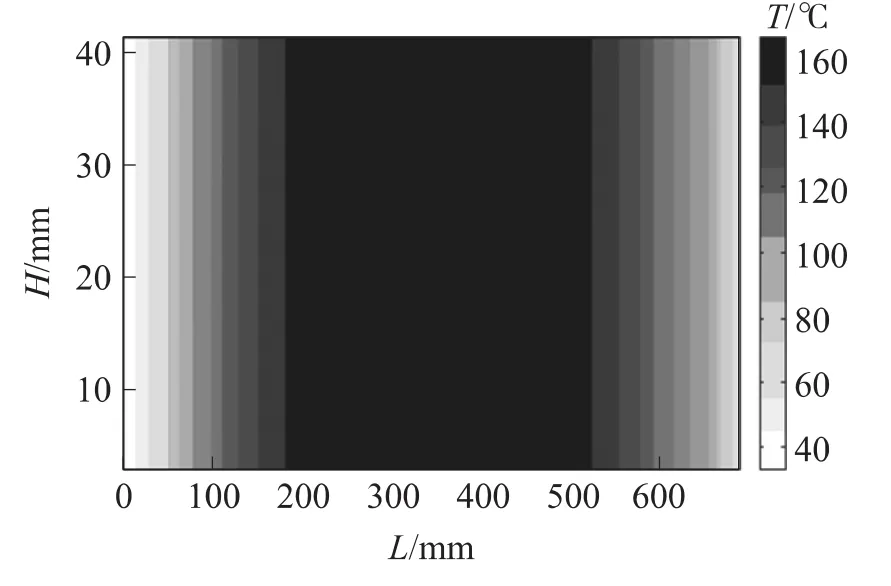

双端面散热量变化曲线如图6所示,从图中可以看出,在连续脉冲载荷加载结束时刻,电抗器单侧散热面的散热量由单端面散热时的257.5W降至双端面冷却时的237W,降低了8.65%,总散热量则增加至474W,增加了84.08%,平均单个脉冲加载周期散热量增加4.98W。双端面散热条件下电抗器最高温度变化曲线如图7所示,电抗器最高温度的变化规律与单端面散热时相同,即在周期性脉冲载荷加载条件下,电抗器温度呈线性上升规律,在连续脉冲放电结束时刻,电抗器的最高温度为145.2℃,较单端面散热时降低11.8℃;最低温度为135.8℃,较单端面散热时降低10.8℃。铜带展开方向温度场分布规律如图8所示,从图中可以看出,最高温度位于铜带最内层,沿长度方向温度逐步降低。

图6 双端面散热量变化曲线

图7 双端面散热电抗器最高温度变化曲线

图8 铜带展开方向温度场分布规律

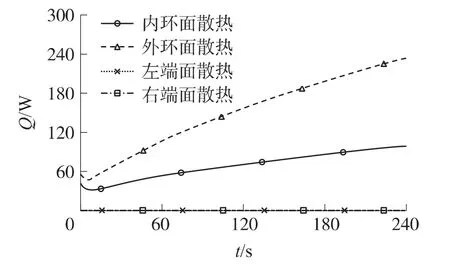

2.1.3 内外环面散热

图9所示为电抗器在内、外环面共同散热条件下电抗器散热量随时间的变化曲线。由图中可以看出,由于外环面的直径远大于内环面,则外环面散热面积较内环面大,因此其散热量也远大于内环面,且随着脉冲载荷加载次数的增加,两者差值逐步增大。在脉冲载荷加载初始时刻,内环面的散热量为39.8W,外环面的散热量为54.7W,差值达到14.9W;在脉冲载荷加载结束时刻,内环面的散热量为94.6W,外环面的散热量为233.1W,差值达到138.5W。由图10可见,以内、外环面作为散热面时,在连续脉冲载荷加载结束时电抗器内最高温度达到165.7℃,比采用单端面散热及双端面散热方式分别高8.0℃及20.5℃。铜带展开方向温度场分布规律如图11所示,从图中可以看出最高温度位于铜带中部,沿两侧方向温度逐步降低。

图9 内、外环面散热量变化曲线

图10 内、外环面散热电抗器最高温度变化曲线

2.2 散热条件对电抗器温度场影响

2.2.1 边界温度的影响

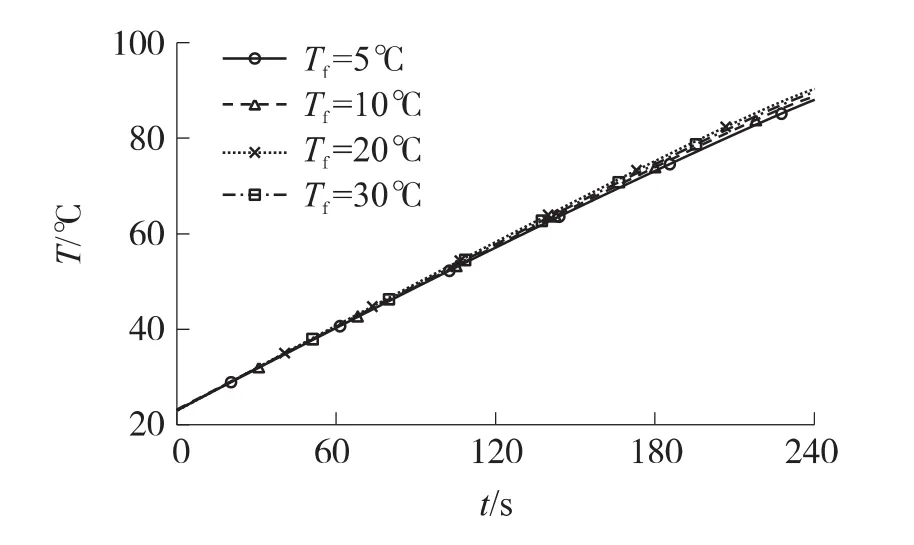

为了研究边界温度对电抗器铜带温度场最大值变化规律的影响,将电抗器单侧端面的边界温度值分别设定为5℃、10℃、20℃及30℃进行分析,假设外界环境与电感线圈端面的对流换热系数为500W/(m2·℃)。电抗器在不同边界温度条件下铜带最高温度变化曲线如图12所示。从图中可以看出,在表1所示的热载荷加载频率及加载次数条件下,电抗器铜带最高温度受边界温度的影响较小。在连续脉冲加载过程结束后,当边界温度分别设定为5℃、10℃、20℃及30℃时,铜带最高温度分别达到87.1℃、87.8℃、89.3℃及90.8℃,在边界温度差值达到25℃的情况下,最高温度的差值仅为3.7℃。散热量变化曲线如图13所示。边界温度分别为5℃、10℃、20℃及30℃时,散热量分别为143.8W、136.1W、120.8W及105.4W,散热量差值近似与边界温度的温差成正比。

图11 铜带展开方向温度场分布规律

图12 边界温度对电抗器最高温度的影响

图13 边界温度对电抗器散热量的影响

2.2.2 对流换热系数的影响

为分析边界温度与外界环境之间对流换热系数对电抗器铜带最高温度的影响,在设定单侧边界温度为10℃的条件下,将对流换热系数分别设置为100W/(m2·℃)、300W/(m2·℃)、500W/(m2·℃)、1 000W/(m2·℃),在以上条件下对电抗器铜带的最高温度进行仿真计算,结果如图14所示。从图中可以看出,在电抗器连续脉冲放电过程结束后,当边界与外界环境间的对流换热系数分别为100W/(m2·℃)、300W/(m2·℃)、500W/(m2·℃)、1 000W/(m2·℃)时,电抗器铜带的最高温度分别为91.1℃、88.7℃、87.8℃、87.0℃。散热量变化曲线如图15所示,在以上相同条件下,散热量分别达到79.2W、121.3W、138.8W、150.4W。由以上数据对比可见,增大边界与外界环境间的对流换热系数,可降低铜带的最高温度,但考虑到电抗器内部温度场分布的不均匀性,导致电抗器外部冷却效率的增加对内部峰值温度的影响较小。

图14 对流换热系数对电抗器最高温度的影响

图15 对流换热系数对电抗器散热量的影响

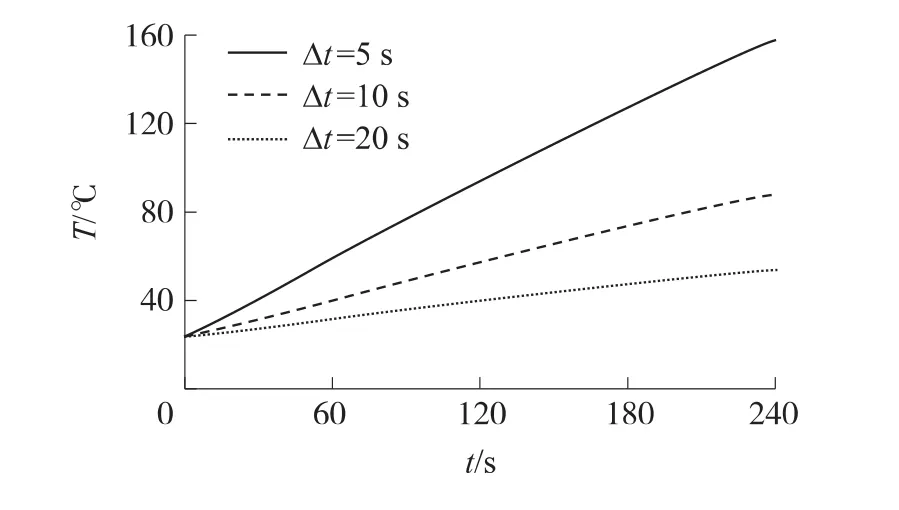

2.3 脉冲载荷加载时间间隔对温度场影响

为研究热载荷加载时间间隔对电抗器铜带最高温度的影响,设定电抗器单侧端面的边界温度为10℃,边界与外界环境的对流换热系数为500W/(m2·℃),分析脉冲热载荷加载时间间隔分别为5s、10s、20s时电抗器铜带的最高温度,结果如图16所示。从图中可以看出,电抗器热载荷加载时间间隔对电抗器最高温度具有显著影响。在不同热载荷加载时间间隔下,电抗器最高温度均随时间呈线性关系变化,热载荷加载时间间隔越短,电抗器升温速度越快。假设电抗器的连续工作时间为240s,当电抗器热载荷加载时间间隔为5s时,电抗器最高温度由环境温度20℃升高至157.7℃,升温幅度为137.7℃;当加载时间间隔为10s时,电抗器最高温度升至87.8℃,升温幅度为67.8℃;而当电抗器热载荷加载时间间隔为20s时,电抗器最高温度则升为52.9℃,升温幅度仅为32.9℃。电抗器散热量变化曲线如图17所示,脉冲载荷加载结束时刻,加载时间间隔分别为5s、10s及20s时,散 热 量 分 别 达 到262.6W、137.4W 及75.9W。通过以上分析可见,电抗器热载荷加载时间间隔是影响电抗器内部最高温度的首要因素。因此,在实际应用过程中,应根据实验要求合理控制脉冲功率源系统放电的时间间隔,以避免电抗器因温度过高出现故障甚至损毁的现象。

图16 热载荷加载频率对电抗器最高温度的影响

图17 热载荷加载频率对电抗器散热量的影响

3 结论

通过建立脉冲电抗器三维温度场传热模型,分析不同边界条件、不同散热方式及脉冲载荷加载时间间隔对电抗器最高温度的影响程度。仿真结果表明,脉冲载荷加载时间间隔是影响电抗器温度场最高温升的主要因素,散热方式及边界条件对最高温度的影响程度较小;端面为线圈的主要散热面,内外环面起到辅助散热作用。以上研究结果可为脉冲功率源的工作参数设定及脉冲电抗器的散热过程提供参考依据。

[1]SHVETSOV G A.Overview of some recent EML research in Russia[J].IEEE Transactions on Magnetics,2007,43(1):99-106.

[2]SLENE K M,BRAGG L E.Compact capacitor technology for future electromagnetic launch applications[J].IEEE Transac-tions on Magnetics,2005,41(1):326-329.

[3]DONG Jian-nian,GUI Ying-chun,LI Jun.A mobile pulsed power supply for ETCG[J].Journal of Ballistics,2005,17(2):84-88.

[4]安利强,王璋奇,唐贵基.干式电抗器三维有限元温度场分析与温升试验[J].华北电力大学学报,2002,29(3):75-78.AN Li-qiang,WANG Zhang-qi,TANG Gui-ji.3D-temperature field prediction by FEM and temperature-rise test for dry-type reactor[J].Journal of North China Electric Power University,2002,29(3):75-78.(in Chinese)

[5]吴长江.电抗器温度场分布及光纤测温系统的研究[D].西安:西北工业大学,2005.WU Chang-jiang.Investigation on the temperature distribution in a reactor and design of measure system by optical fiber sensor system[D].Xi’an:Northwestern Polytechnical University,2005.(in Chinese)