基于TRIZ的8D创新性研究及其改进

刘兴祥

(江苏大学 管理学院,江苏 镇江 212013)

一、引言

在质量成为重要竞争要素的时代背景下,质量改进已成为企业生存和发展的关键能力。8D是广泛应用于提高产品质量和改善流程的问题解决工具,即8Discipl-ines意思,是8个解决问题的固定步骤。由Ford公司于1987年首次书面记录并应用,已成为QS9000/ISO TS16949、福特公司的特殊要求,全球化品质管制及改善的特殊必备方法。[1]

Chen,Hsiang-Ru(2010)根据客户的建议,利用Kano模型区分客户满意或者不满意的产品和服务的类型,利用8D问题解决方法来解决客户抱怨的问题,并进行了案例分析。实践表明,通过利用Kano模型和8D方法解决问题的思路和框架,使得实践企业获得了良好的效益。[2]汪长飚(2009)就8D在汽车零部件供应商质量管理中的实践加以阐述,以某汽车空调有限公司发现的宝莱加热机芯泄漏及改进工作为例,实践表明8D作为现代汽车零部件行业常用的一种分析问题和解决问题的工具,在质量改进活动中,将问题消灭在萌芽中,逐渐走向零缺陷管理。[3-4]栗海仙(2008)对8D内容及其实施注意事项进行了详细的阐述,并在此基础之上分析了8D与ISO9000的关系,认为8D与ISO9001:2000要求完全吻合,它其实是用“过程方法”来处理问题的,弥补了ISO9000族局部并不能做到的“过程方法”来处理问题的不足,8D的各步骤表现得更明确,从而更有操作性,既符合标准的要求,又便于组织运作。[5]

二、TRIZ解决问题流程

作为一种有效解决问题的创新方法,8D在实践中的应用甚广。但是,对8D的本质和运行机理却鲜有研究,而且8D本身存在的一些问题(如:缺乏目标、没有对成效考核、事后控制不能预防等[4])需要得到合理的解决。本文借鉴TRIZ,对8D创新机理和方法进行研究,揭示8D创新的本质。在此基础上优化完善8D,以期扩大8D创新方法的应用成效。TRIZ的核心是技术系统进化理论,运用TRIZ解决问题的过程是一个系统化的过程,如图1所示。

图1 TRIZ解决问题流程

三、8D的创新性研究及其改进

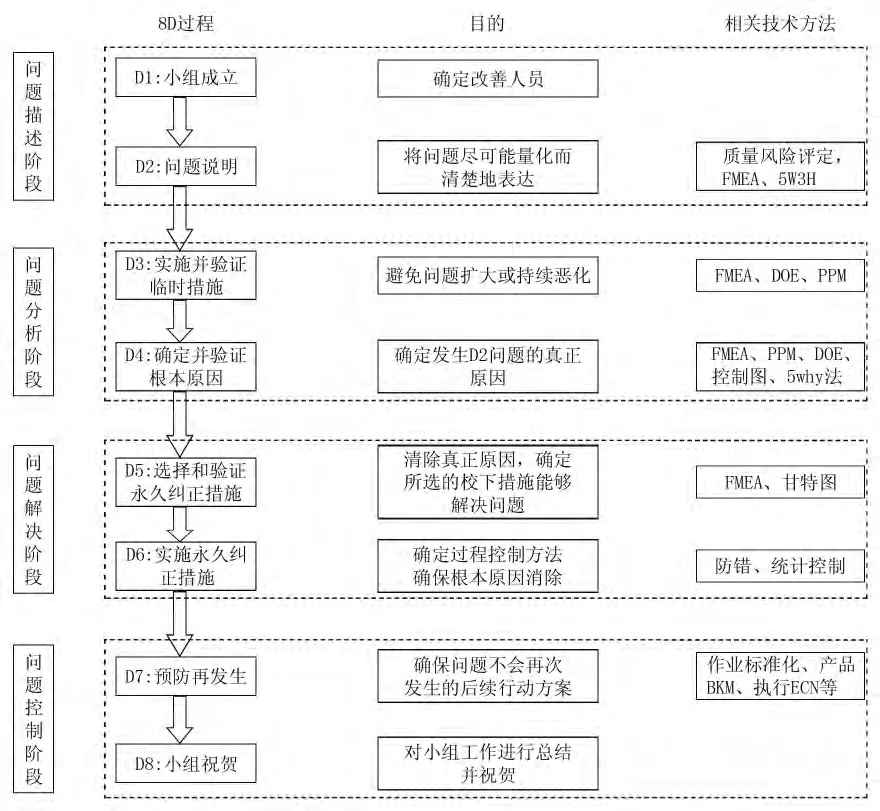

1、8D问题解决流程

8D解决问题的8个步骤可以分为4个阶段:问题描述阶段、问题分析阶段、问题解决改善阶段、问题控制阶段。整个8D过程实际上又是一个PDCA循环(如图2所示),问题并非各自独立,而是彼此之间存在着相当扎实的因果关系。只有一个核心问题,其他则是它造成的症状——不良效应(undesirable effect,简称UDE),它们是核心问题不可避免的衍生品。[6]所以8D解决问题的核心在于确定真正的问题所在。一个问题解决的困难程度取决于对该问题的描述或程式化方法,描述得越清楚,问题的解就越容易找到。[7]识别根本原因是8D的关键步骤,应从问题本身和其存在的系统不同角度寻找原因。

8D方法适用于解决各类可能遇到的简单或复杂的问题,TRIZ也正由最初的解决工程领域问题向非工程领域渗透。通过图1与图2的对比可以看出,8D与TRIZ基本上都是运用“过程方法”思想来解决问题的,通过系统地识别和管理组织所应用的过程及这些过程之间的相互作用,从而解决问题。8D主体遵循TRIZ流程虽步骤更为具体但是缺少目标确立与分析以及最终成效的评价与考核步骤。

2、8D 工具

图2 8D解决问题流程

任何问题的解决过程都包括问题和问题存在的系统两部分,TRIZ认为问题的分析和系统的转换对于解决问题都是非常重要的。在8D解决问题的过程中利用到了5W3H (具体指的是:What,Where,When,Who,Why,How,How much,How feel,是描述问题常用的手段),FMEA(失效模式与影响分析)等方法来表示和描述所需解决的问题,将其形式化,再采用SPC(统计过程控制:是利用统计方法对过程中的各个阶段进行控制,从而达到改进与保证质量的目的)对问题进行解决,最终为了维持成效利用IE手段(例如:作业标准化,执行ECN等)预防问题重复发生。至此,整个流程利用不同的工具解决各阶段问题,形成闭合的反馈回路。从分析中发现,在8D问题解决的过程中,可以采用的方法是灵活多变的,亦可利用TRIZ中问题分析和问题解决的工具。

3、8D的科学思维

8D是一个系统化、能充分地应用各种工具的解决问题的过程,其中包含的系统论、逻辑归纳的科学思维是适用于创新的科学方法。

第一,系统论的基本思想,就是把所研究和处理的对象,当做一个系统,分析系统的结构和功能,研究系统、要素、环境三者的相互关系和变动的规律性,以优化系统观点看问题。8D对每一个子系统进行包括输入、输出和所需资源的识别,将相互关联的过程作为系统加以识别、理解和管理。

第二,分类归纳逻辑就是从个别现象中概括出一般原理,通过由此及彼方法,寻找相类似的问题原因,并借鉴已采取的纠正措施加以解决。8D最早是福特公司使用的经典分析手法,后来一些有经验的人对过程进行研究,将处理问题的步骤归纳成了8个步骤,人们在处理问题时不遗漏从而使得问题得到圆满的解决。

4、改进的8D

科技部原副部长刘燕华认为:思维、方法和工具三方面创新的有机结合可以统称为“创新方法”。8D做到了这三方面的创新,可称之为是解决问题的创新方法,从某种程度上来说8D方法亦可以被认为是TRIZ,但是缺乏TRIZ的理想化目标分析和系统性评价步骤,整个流程不如TRIZ完整。故借鉴TRIZ解决问题的流程改进8D,实现8D的系统优化。

改进后的8D模式如图4所示,在原来基础上增加了理想目标设定与成效评估的环节,更有目的性地使用8D解决问题,并确保实施的步骤有成效。合理的理想目标是激励的来源,能把需要转化为动机,使人们的行为朝着一定的方向努力,并将行为结果与理想目标相对照,及时进行调整修正,从而能实现目标。目标的设定一定要具体并且要定期反馈,这样才能获得佳绩。而成效评估既是对前段过程结果的评价,验证8D活动实施的有效性,又是推动8D持续改善的重要环节,它从整体上调节、控制着8D活动,保证其向理想化目标前进并最终实现理想解。成效评估指标建立要根据实际需求,可采用过程指标和财务指标进行设定。

图3 8D解决问题的一般流程

8D改善模式包含四方面意义:第一,识别需求并确定理想化目标,通过各步骤的应用解决问题可视为一个系统过程;第二,图中圆内的部分构成一个8D循环;第三,对得到的解进行评价,可以在8D控制阶段中进行。如若满意将其进行推广,若不满意则需要相关方重新描述、分析、解决问题;第四,通过图4可以看出,8D类似PDCA循环,能够实现持续改进,8D改善的效果呈螺旋式上升。

四、8D应用案例——某电子公司8D运用情况

B公司在生产过程中发现供应商A公司提供的电容C1不良,A公司以8D过程作出反应,确定问题的根本原因并解决存在的质量问题。

D0——确定理想化目标。将C1的不良率降低至12PPM(此数值为该公司的质量指标)。

D1——建立处理团队。团队成员分别由A、B公司品保部和制造部人员担任,并由A公司质保部长担任组长。

图4 改进8D模式

D2——问题描述。该产品存在严重缺点,属于来料不良,分析为C1电容无容量,对电容解剖分析发现正极箔铆接处断裂。

D3——临时对策。B公司采取紧急对策防止不良品的扩散,将未使用的电容紧急退货给供应商,将已使用的不良电容从半成品和成品中卸下并更换成合格电容。

D4——确定并验证根本原因

(1)测量电容器的电气特性CAP值0.12 uF低于正常值,接着对不良样品进行解剖,发现正端子线已经从正箔脱落下来,且铝箔以及端子线有打火花的痕迹,分析是正箔在卷取时,端子线受到较大的外力作用,使端子线撕裂铝箔,并向后翻滚,从正箔上脱落下来。

(2)经确认,存在铝箔耐磨性差与阻力大的技术矛盾,挡片磨损处阻碍端子线向前运动,当端子线中有弯曲时,挡片磨损处对端子线的阻碍作用就使端子线向后翻滚,而发生此问题。

D5——选择并验证永久措施

(1)选择耐磨性更强的挡片,同时在机器的一级保养卡中增加挡片的点检项目,及时发现磨损的挡片,防止后续有类似的问题发生。

(2)对改善后的前10批产品的特性选别进行调整(在对电容器正常充电后,采取“连续充放电进行充电作业”,电压为正常工作电压的1.05倍,10min充电2min放电,循环20次;在电容器充电之后,放置24小时之后再进行特性选别,先选别CAP、DF,然后选别LC),实践证明改善后电气特性恢复正常。

D6——实施永久措施。要求生产、品管等相关部门实施D5提出措施,并及时反馈情况。

D7——预防再发生。每日对挡片进行点检,完善挡片SOP,挡片的改善提ECN并监督后续情况。

D8——小组祝贺。总结小组成员工作并按照公司规定给予一定的物质、精神奖励。

成效评估:经过改善,电容C1的不良率由原来的20%降至2%,在本月的B公司TQRCD评分中,A公司 TQRCD上升 20%,15 RMB/H*18/3600H=0.075元/EA,仅此一批产品节省成本15200*0.075=1140元。A公司将对此改善措施进行进一步的验证,同时B公司在以后的交易中代为验证此改善措施的有效性。

五、结论

以TRIZ为指导对8D进行剖析,提出解决问题的关键是识别核心问题并将其进行完整描述,指出8D的创新性在于其思维、方法和工具三方面创新的有机结合,并从理想目标设定和成效评估两方面对其进行改进,应用公司实例说明8D的实施过程。8D不但为人们解决问题提供一套可行的工具,而且在更深的层面上提供了一种创新的思维方式。

[1]刘广第.质量管理学[M].北京:清华大学出版社,2003.

[2]Chen,Hsiang-Ru.Cheng,Bor-Wen.A case study in solving customer complaints based on the 8Ds method and Kano model[J].Journal of the Chinese Institute of Industrial Engineers,v 27,n5,p339-350,September 2010.

[3]汪长飚.8D方法在汽车零部件供应商质量改进中的实践[J].改革与开放,2009:170.

[4]汪清、周立钦.浅谈8D与6σ[J].世界标准化与质量管理,2003,(3):13-14.

[5]栗海仙.不合格处置的8D法[J].现场方法与实践,2008:86-87.

[6]ELIYAHU Goldratt.绝不是靠运气[M].北京:电子工业出版社,2006.

[7]张东生等.基于TRIZ的管理创新方法研究[J].科学学研究,2005:264-269.