数控车床S3-247控制系统升级改造

左敬飞 魏 玮 付贵金

(东风康明斯发动机有限公司设备部 湖北襄阳)

东风康明斯发动机有限公司于1993年购置1台S3-247型数控车床,用于轴类零件的加工。该车床所使用的数控系统为FANUC 0系统。由于目前数控系统故障开始增多,且0系统备件已不再生产,为保障设备的正常运行,决定用FANUC 0i-D系统对设备进行升级改造。

一、选型

该数控车床结构见图1,该数控车床由两个移动轴X、Z和主轴构成。两个移动轴由伺服电机来进行驱动控制,主轴由变频器加普通电机进行驱动控制。该机床驱动系统为α系列放大器和伺服电机,内置L型PMC,输入输出单元为IO C7接口板。根据这些情况,在进行控制系统升级时,数控系统选用FANUC 0i-D系统,驱动系统选用αi系列放大器和伺服电机,内置0i-D型PMC,输入输出单元选用0i-D用IO单元(96输入/64输出)。

图1 数控车床结构

二、技术方案

1.工作内容

将数控系统由FANUC 0系统升级为当前主流的FANUC 0i-D系统。将驱动系统由α系列升级为αi系列产品。PMC控制程序升级为0i-D系列,编制PMC程序。编制加工程序。电气图纸的绘制和线号的规范化。线路及低压电器的更改及整理。

2.主要电气元部件(表1)

表1 主要电气元部件

3.PMC程序

PMC程序包括IO硬件的组态和梯型图的编制等,其篇幅较长,这里也就不全部列出了,仅对PMC梯形图编制中的几个重点进行简述。

(1)刀库部分。刀库选用AK31系列全功能数控转塔刀库,动作流程:①转塔制动装置失电,使转塔处于松动状态。②通过FANUC系统PMC中的ROT指令可以给出就近转位的旋转方向,转位电机旋转。③检测目标刀位的前一位到达信号和选通信号(低电平)是否到达,当这两个信号到达时预分度电磁铁得电。④预分度接近开关信号到达后,转位电机停转,延时50 ms后,转位电机反向旋转。⑤反靠到位信号到达后,转位电机再停转,同时转塔制动得电,转塔处于锁紧状态。⑥延时200 ms后,预分度电磁铁失电,至此整个刀库转位动作完成。

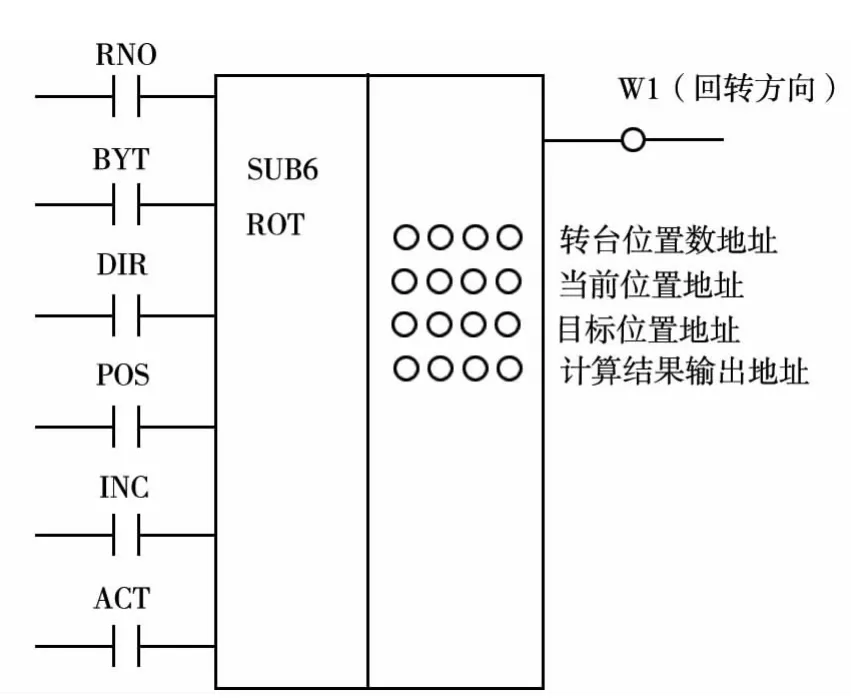

刀库转位部分的PMC程序所用到的一个重要功能指令-SUB6 ROT。图2为ROT指令的形参示意图,ROT指令用于转塔刀库、分度工作台等需要进行转位控制的场合。该指令能够根据当前位置、目标位置结合形参的实际设定值,给出旋转方向和目标计算结果。各形参的意义解释如下。

RNO=0转台的最小位置从0开始,RNO=1转台的最小位置从1开始;

BYT=0位置数据为2位BCD码,BYT=1位置数据为4位BCD码;

图2 ROT指令形参示意图

DIR=0不使用最短路径转位 (旋转方向仅为正向),DIR=1使用最短路径转位;

POS=0计算目标位置,POS=1计算目标位置的前一位;

INC=0计算位置号,INC=1计算步数;

ACT=1执行ROT指令。

转台位置数地址:指定回转体的位置总数;

当前位置地址:指定当前位置的存储地址;

目标位置地址:指定目标位置的存储地址;

计算结果输出地址:指定计算步数结果输出的地址。

输出W1=0:正方向旋转;输出W1=1:负方向旋转。

刀库部分所用到的输入输出信号。输入信号:刀位BCD编码1、刀位BCD编码2、刀位BCD编码4、刀位BCD编码8、选通位、奇偶校验位、预分度插销到位、反靠到位。输出信号:转塔正转、转塔反转、转塔制动、预分度电磁铁插销。

(2)手动、自动方式下的轴移动倍率值。手动、自动方式下的轴移动倍率值使用的接口信号和编程方法是不一样的。PMC编程中要用到的功能指令是SUB27-CODB和SUB62-NOT。

手动方式下,轴移动倍率的接口信号是G10、G11两个字节组成的字,编程方法是使用指令根据倍率开关编码信号得到倍率值表中不同的倍率值(单位为0.01%),再将倍率值按位取反后的值传送给G10、G11两个字节组成的字。

自动方式下,轴移动倍率的接口信号是G12这一个字节,编程方法是使用指令根据倍率开关编码信号得到倍率值表中不同的倍率值 (单位为1%),再将倍率值按位取反后的值传送给G12这一个字节。由于篇幅有限,这里就不展开描述了。

(3)急停信号的处理。FANUC 0i-D系统中有两个最基本的急停信号,分别是X8.4和G8.4,这两个信号必须都为1,系统才能够正常运行,否则会一直有“急停”报错信息。其中的X8.4是可以直接进入到NC的信号,这个信号可以不在PMC中编程,但必须要处于接通的状态;G8.4是PMC发给NC的接口信号,必须在PMC中编程,且要处于接通的状态。

(4)轴移动的几个互锁控制信号。在位置画面中的轴名左上角处有个“I”标志说明该轴处于被锁定状态,即互锁条件不满足,不能移动。这时应主要考虑以下几个轴锁信号:①所有轴互锁信号*IT(G8.0),该信号应当为1。当参数NO.3003#0为1时,此信号失效,即轴的移动不受此信号的影响。②各轴互锁信号*IT1~*IT5(G130.0~G130.4),该信号应当为 1。当参数 NO.3003#2为1时,此信号失效,即轴的移动不受此信号的影响。③各轴方向互锁信号,对于M系列来说互锁信号为+MIT1~+MIT5(G132.0~G132.4)、-MIT1~-MIT5(G134.0~G134.4),对于 T 系列来说互锁信号为+MIT1(X4.2)、-MIT1(X4.3)、+MIT2(X4.4)、-MIT2(X4.5),该信号应当为0。当参数NO.3003#3为1时,此信号失效,即轴的移动不受此信号的影响。

4.系统参数设置

系统参数设置包含NC轴基本设定、FSSB设定、伺服设定、主轴设定等。

(1)系统参数设定的基本步骤。对系统进行全清。按下MDI单元的“reset”和“del”两个按键不放,然后对系统进行上电可完成对系统的全清。按[SYSTEM]→[+]扩展多次→[PRM设定]进入“参数设定支援”画面中,对轴设定、FSSB(AMP)、FSSB(轴)、伺服设定、主轴设定这几项进行设定。对于多数一般要求的机床来说,完成以上这几项设定就足够了;对于较高要求的机床,或者对于调试过程中需要进行伺服参数等的情况,还需要对“参数设定支援”画面中的其他项目进行设定。

(2)注意事项。全清后出现的几个报警的处理。全清后屏幕上一般会出现几个报警,如硬限位超程、伺服设定出错、放大器出错等。这时不用担心,只要在PLC程序中编辑相应的接口信号以及随后进行正确的参数设定即可。电机代码的设定。电机代码要根据电机型号和电机图号(即电机规格号的中间四位)来进行查询。例如对于伺服电机A06B-0253-B401(αiF 30/3000),电机型号即为αiF 30/3000,电机图号即为0253,从FANUC伺服电机说明书(B-65270)的第2章 中可以查到电机代码为303。说明:HRV*表示针对不同的应用场合要求加载的不同类型的伺服参数,对于多数常规的应用场合加载标准伺服参数即可,因此一般使用HRV2型的。直径编程的轴的伺服设定。对于直径编程的轴的伺服设定,FANUC 0i-D系统与此前的0、0i-A/B/C、16i/18i/21i等老系统的设定方法有所不同。将某个轴设定为直径编程的参数为NO.1006#3(DIAx),设为1时表示轴为直径编程,设为0时表示轴为半径编程。

对于0i-D之前的系统,除了要将设定轴为直径编程的参数设为1之外,还要在伺服设定画面中进行以下两者之一的处理:①将指令倍承比设为半径编程时的一半,即设为1。②在计算柔性齿轮比(N/M)时,将指令单位换算为设定单位的一半后再进行N/M的计算。例如,设定单位为1 μm,则当轴为直径编程时指令单位=0.5 μm。对于0i-D系统,只需将设定轴为直径编程的参数设为1即可。以本次用FANUC 0i-D系统改造的数控车床为例,设定单位为1μm,X、Z轴电机与丝杠直连。X轴为直径编程,螺距为6 mm,故X轴齿轮比N/M=6/0.001/1000000=3/500,指令倍乘比设为2;Z轴为半径编程,螺距为8 mm,故Z轴齿轮比N/M=8/0.001/1000000=1/125,指令倍乘比设为2。伺服设定画面见图3。

5.加工程序编制和刀补值设置

加工程序和刀补值与原FANUC 0系统基本一样,这里就不展开叙述了。

三、安装调试过程中的其他注意事项

图3 伺服设定画面

(1)伺服电源模块分为三相AC 220 V型和三相AC 380 V型两种,设计和安调人员要先认清楚型号,对于三相AC 220 V型的伺服电源模块要增加交流变压器。

(2)0i-D系统的伺服电源模块上的CX1A(220V)插头、CX3(MCC)插头、ESP(CX4)插头和原来0系统的插头的结构和功能是一样的,可直接使用以减少安装调试的工作量。

(3)0i-D系统用的I/O单元的输入点所用的直流24 V电压是I/O单元自身提供的(端口CB104/105/106/107的B01号端子),不是由外部直流电源提供的;而输出点所用的直流24V电压是由外部直流电源提供的。I/O单元的输入和输出所用的两个24 V不能混接在一起。

(4)0i-D系统用的I/O单元的CB106的COM4端子本身是浮动的,为输入信号的接线公共端提供了可选项。如果要使用CB106的话,要根据输入信号的接线需求将COM4(A14)与0 V(A01)或者 24 V(B01)短接,不能将 COM4(A14)空着不接线。

(5)原来的α系列伺服电机的抱闸控制电压为直流90 V,现在的αi系列伺服电机的抱闸控制电压为直流24 V,改造时要注意改变电压的接线方式。

在使用以上技术方案对该数控车床的控制系统进行升级改造后,设备故障率显著降低,数控系统备件得到了有效保障;同时通过实践,对数控系统的应用加深了理解,解决问题的能力也得到了提高。