基于ABAQUS的某农用车不等臂钢板弹簧有限元显式动力分析

洪 昊,王孝鹏,吴 龙,2

(1.三明学院机电工程学院,福建三明365004;2.三明机械CAD工程研究中心,福建 三明365004)

0 引言

钢板弹簧是在汽车非独立悬架中应用中最为广泛的一种弹性组建,它由若干片长度不等、曲率半径不同、厚度相等或者不等弹簧钢片叠合再一起,组成一根近似等强度的弹性梁[1]。在车架加载弹簧变形时,簧片之间产生相对滑动进而产生摩擦,此时钢板弹簧本身具有一定的减震作用。钢板弹簧本身还兼起导向作用,可以不必设置导向装置,使悬架结构简化,因此在重型卡车及农用运输等车辆上广泛应用。宇辰农林机械生产的QS-3BY-9C1型号爬山虎采用的是前后桥钢板弹簧支撑,在使用过程中,满载受瞬时冲击后,前桥板簧可能与其下面的转向横拉杆发生撞击,导致转向失灵,前桥如图1所示。因此借助ABAQUS有限元软件对前板簧进行显式瞬时动力学分析,验证钢板弹簧的最大应变及应力特性。

1 板簧有限元模型[2-5]

1.1 有限元网格划分

在对板簧进行网格划分时,对每片板簧的细小特征进行简化,忽略其他零部件,只单独对簧片进行网格划分,网格划分采用六面体结构化与自由扫略网格划分。单元类型为C3D8R,共有119598个单元。

1.2 模型的材料及接触特性

图1 爬山虎前桥

图2 板簧几何模型

板簧的材料是60Si2Mn,弹性模型为2.06×105MPa?,泊松比为 0.29,密度为 7.74×10-9tonne/mm3,抗拉强度为 1270 MPa。在板簧之间施加接触属性,主从面分别选取相互接触簧面的外侧与内侧,共11个接触对,簧片之间的摩擦系数为0.15。

1.3 载荷与边界条件处理

图3 板簧有限元模型

板簧在工作时,在第一片板簧两端卷耳中心建立参考点,然后在参考点与卷耳内面施加MPC多点约束,模拟连杆销与卷耳的连接。约束钢板弹簧一端参考点123方向自由度,约束另一端参考点13方向自由度。在每一片板簧的螺栓中心孔建立一个参考点,在参考点与中心孔内面建立分布约束,最后把12个参考点刚性连接,来模拟板簧中心螺栓对钢板弹簧的预紧力。

2 仿真分析

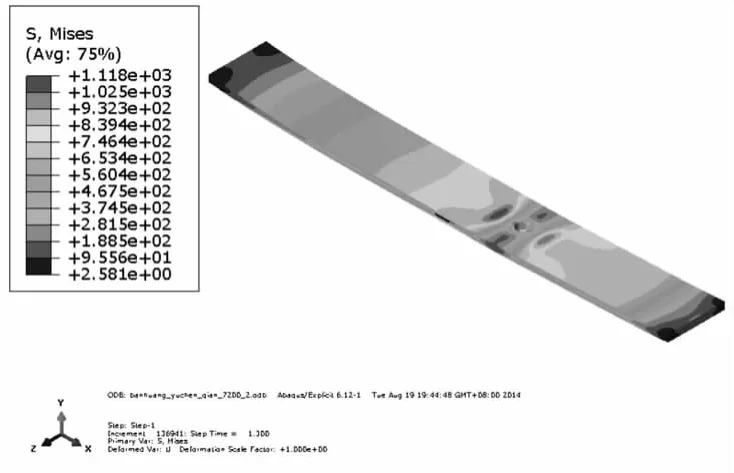

在分析步模块中,定义单一的一个显式动力分析步,分析步的总时间为2秒,经计算得到板簧的应力及位移特性,如图4、5所示。从应力图中可以看到,板簧的最大应力为2413MPa,大于抗拉强度1270MPa,有发生断裂的危险;其中最大位移变形为61mm,小于板簧与转向横拉杆之间的距离84mm,在使用过程中不会发生撞击。分别显示每片板簧的应力如图6所示,副簧所受最大应力为1573MPa,位于板簧中心螺孔的两侧,大于抗拉强度1270MPa,有发生断裂的危险;主簧第四片所受最大应力为1118MPa,应力主要集中在板簧中心螺孔的左侧,右侧所受的应力范围较小。主簧第三片所受最大应力为2413MPa,大于抗拉强度1270MPa,应力主要集中在板簧中心螺孔边缘上的节点上,有发生断裂的危险。主簧第二片与主簧所受的最大应力分别为858MPa与843MPa,应力主要集中在板簧中心螺孔两侧且分布范围较广。

图4 板簧应力云图

图5 板簧应变云图

图6 副簧应力云图

图7 主簧第四片应力云图

图8 主簧第三片应力云图

图9 主簧第二片应力云图

3 结论

本文采用ABAQUS软件建立爬山虎前桥不等臂钢板弹簧模型并对其进行显示动力分析,分析结果表明:板簧的整体位移特性为61mm,小于板簧与转向横拉杆之间的距离84mm,在使用过程中不会发生撞击;板簧所受的应力较大,副簧与主簧第四片所受应力大于抗拉强度,有发生断裂的危险。

[1]关文达.汽车构造:第2版[M].北京:机械工业出版社,2004:329.

[2]杨曼云,张岩晖,张中华,等.有限元分析技术在车用少片变截面钢板弹簧研发中的应用[J].机电产品开发与创新,2013,26(1).

[3]于济业,孟婕,吴元东,等.汽车钢板弹簧悬架的有限元分析与试验研究[J].农业装备与车辆工程,2007(11).

[4]周水庭,黄红武,付建朝,等.基于接触摩擦的变截面钢板弹簧悬架性能分析[J].湖南大学学报:自然科学版,2013,40(5).

[5]胡玉梅,邓兆祥,王欣,等.汽车后悬架的非线性有限元分析[J].重庆大学学报:自然科学版,2003,26(4).