P1000蒸汽发生器开顶法吊装方式与M310堆型吊装方式的分析

黄新东 任 荷 洪 龙 瓮松峰

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610041)

0 引言

AP1000 在传统压水堆的基础上采用了非能动的技术,其设计思路和建造理念与常规的核电机组存在着很大的区别。AP1000 核电厂采用△125、立式、倒U 形管型蒸汽发生器,质量较重、尺寸庞大,其吊装方式与M310 堆型蒸汽发生器吊装方式有所不同。本文对AP1000核电厂蒸汽发生器吊装方式与M310 堆型蒸汽发生器吊装方式的吊装工艺及吊装工具进行了详细的说明,从主设备安装的角度阐述了两种吊装方式的优缺点,为后续核电厂主设备吊装方式的选择提供理论分析和现场经验。

1 蒸汽发生器吊装方式概述

蒸汽发生器吊装工艺主要由厂房土建结构与空间布置、自身结构重量、起吊设备等因素决定。目前针对压水堆核电厂,蒸汽发生器的吊装方式主要有两种,一种是以M310 堆型为代表采用的吊装方式,蒸汽发生器通过厂房外龙门吊吊运至厂房+20m 操作平台上,经厂房设备闸门口引入,再通过环吊将其在厂房内翻转竖立并吊装就位。另一种是AP1000 核电厂采用的开顶法吊装方式,蒸汽发生器由大型吊机在厂房外翻转竖立,再从厂房顶部吊入并安装就位。

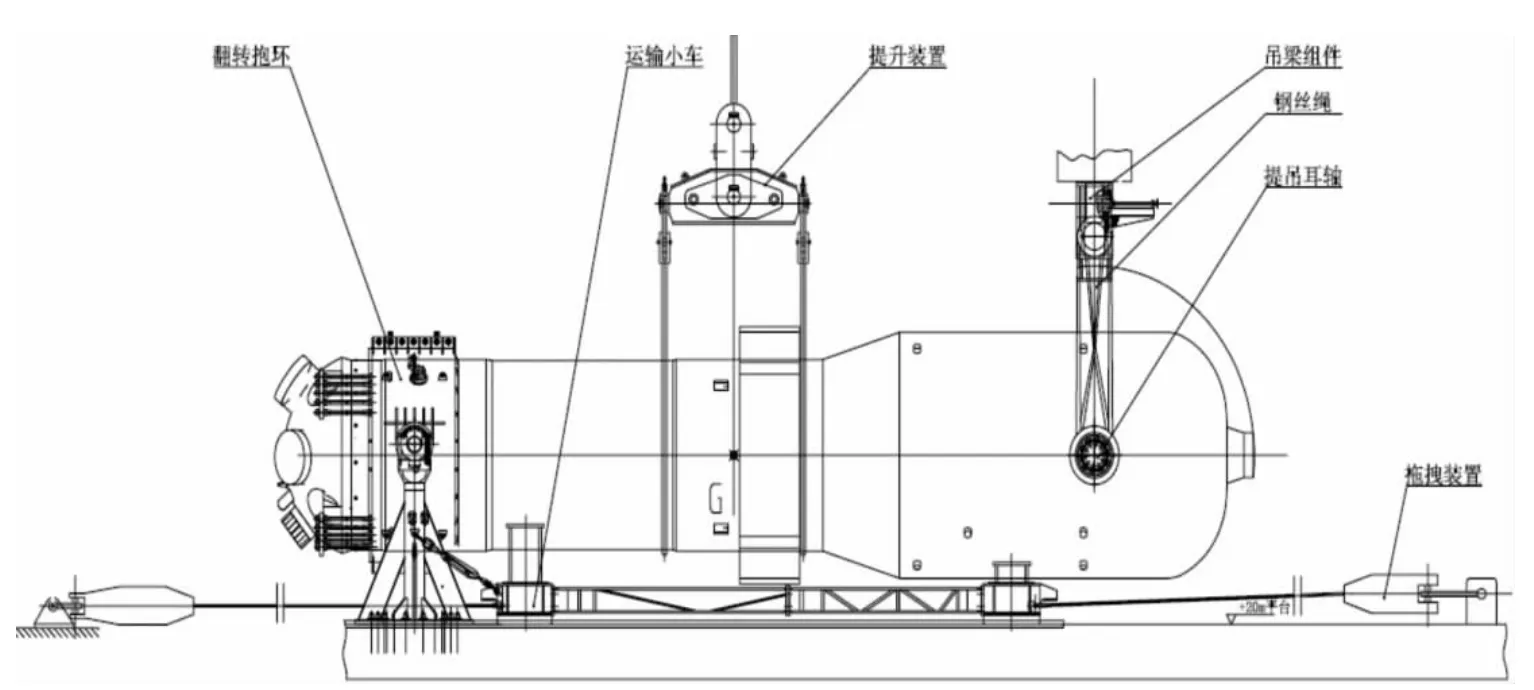

图1 M310 堆型蒸汽发生器吊装工具结构示意图

2 吊装工具与吊装工艺介绍

2.1 M310 堆型蒸汽发生器吊装方式

M310 堆型蒸汽发生器的吊装工艺基本相同,吊装工具的结构也大致相似,本文以福清核电厂1、2# 机组蒸汽发生器吊装为例介绍,蒸汽发生器重约345t,总高21115mm,直径Φ4484/3440mm。

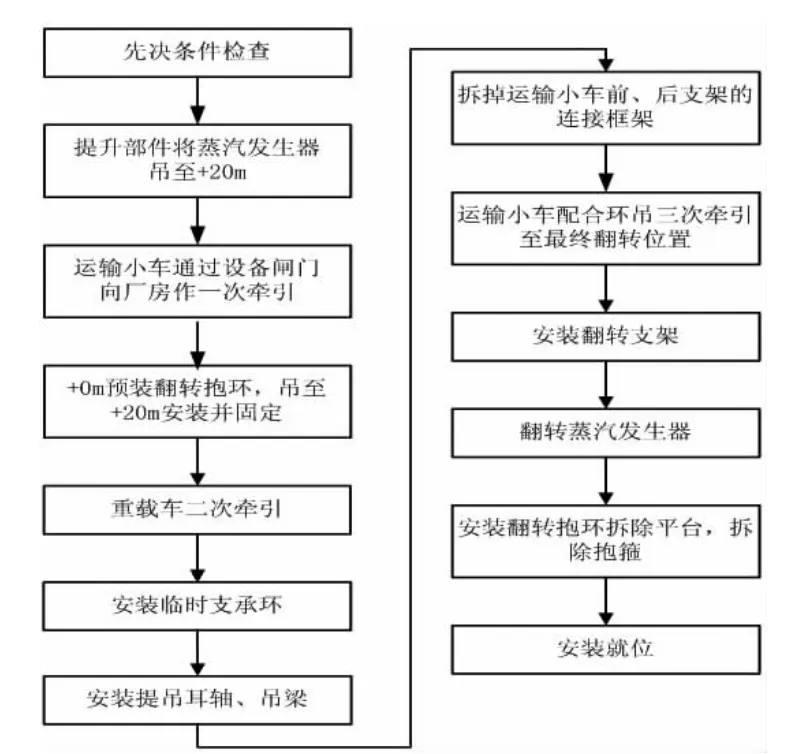

蒸汽发生器吊装工具主要由提升装置、运输小车、翻转抱环、吊梁、提吊耳轴、翻转支架、翻转抱环拆除平台、钢丝绳等组成,结构见图1。首先在厂房+20m 平台上安装并固定运输小车,使用提升装置将蒸汽发生器从0m 提升至+20m 平台并放置到运输小车上,然后分三次牵引至厂房内翻转位置,最后水平移动环吊小车和提升吊钩交替动作将其翻转竖立并安装就位,吊装工艺见图2。

图2 M310 堆型蒸汽发生器吊装方式流程图

2.2 开顶法吊装方式

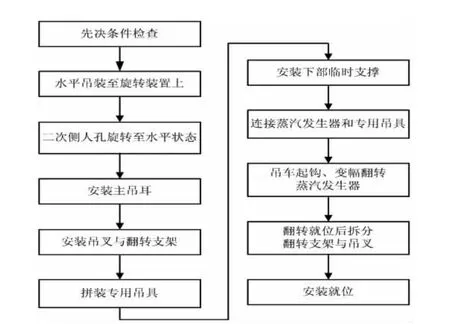

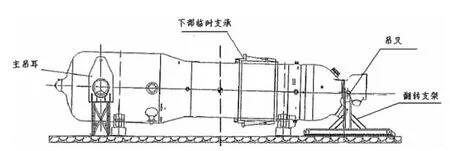

AP1000 核电厂蒸汽发生器重约591t,总高22461mm,直径Φ5576/4382mm。由于蒸汽发生器在运输过程中二次侧人孔轴线与水平面呈45°,吊装之前应将其旋转至水平状态,因此吊装分为水平吊装、(沿蒸汽发生器轴线)旋转和翻转竖立吊装三个阶段,工艺如图3。整个吊装过程都在厂房外进行,首先使用2600t 吊机和400t 吊机将蒸汽发生器从存储位置吊运至旋转装置上,然后操作旋转装置将蒸汽发生器二次侧人孔旋转至水平状态,最后由2600t 吊机将其翻转竖立并从厂房顶部吊入、安装就位。吊装工具由旋转装置、吊叉、翻转支架、主吊耳及专用吊具等组成,结构见图4,其中,两个主吊耳对称安装在二次侧人孔凸台上,通过专用吊具与2600t 吊车刚性连接,翻转支架与吊叉固定在蒸汽发生器尾部,为翻转提供支承。

3 M310 堆型蒸汽发生器吊装方式优缺点分析

3.1 安全性高

图3 开顶法吊装方式流程图

图4 开顶法吊装吊装工具结构示意图

蒸汽发生器是安全一级设备,其上有管座、接管嘴、密封面等突出结构和易损结构,因此其吊装工艺及吊装工具的设计首先应保证设备的安全性。在岭澳二期、福清、方家山等M310 堆型核电项目中,我院已成功完成了蒸汽发生器吊装工具的设计和供货工作,积累了丰富的现场经验和技术基础。吊装工艺已基本成熟、规范,即从0m~+20m 的起吊、+20m 运输和翻转、吊装就位。吊装工具也在逐步完善,从材料选择、结构设计到试验、文件方面都进行了优化和改进。实践证明,M310堆型蒸汽发生器吊装方式行之有效、工艺成熟、安全可靠。

3.2 进度不易受影响

吊装蒸汽发生器的施工场地分为0m,+20m 平台和厂房内三处,满足III 级工作区要求,施工条件要求无大雨大雾、最大风速不超过10.7m/s。而AP1000 核电厂开顶法吊装的整个施工场地都在厂房外,对天气的要求更苛刻,遇雨、雾、风(风速大于8.9m/s)天气时将无法进行吊装作业。因此M310 堆型蒸汽发生器吊装方式不易受气候条件的制约。

在M310 堆型核电厂,主设备的吊装与其他施工作业可以并行开展、互不影响,即使蒸汽发生器到货时间拖延,也不影响其他施工作业的进行。而AP1000 核电厂开顶法吊装方式采取模块化安装模式,一旦蒸汽发生器到货延期,将导致开顶周期延长,影响安全壳内部施工作业的进展。因此M310 堆型蒸汽发生器吊装方式不易受主设备到货情况的制约。

3.3 吊装工具设计、制造复杂

M310 堆型蒸汽发生器涉及的吊装工具数量多,设计、制造复杂,本文仅从钢丝绳设计、翻转支架制造两个方面进行分析。

3.3.1 钢丝绳设计

蒸汽发生器翻转时是通过钢丝绳与吊梁连接的,因此钢丝绳的设计载荷必须满足强度要求。按照额定载荷396t、2 根钢丝绳分别绕提吊耳轴叠放两圈的使用工况,应选择高强度的钢丝绳。但是钢丝绳强度越高、直径越大,则柔韧性差,在翻转过程中钢丝绳与提吊耳轴之间接触面积小,由加速度、冲击等引起的动载荷可能导致受力不均匀、伸缩量不稳定、翻转不平稳。同时,蒸汽发生器是反应堆厂房内最重、最长的设备,厂房的高度就由吊装它的需要而确定,由于蒸汽发生器吊装就位后垂直空间十分有限,钢丝绳要足够柔韧才便于松脱。因此强度高、精度高、柔韧性高的钢丝绳才能保证吊装的安全、顺利,而高柔韧性和高强度是相互矛盾的,因此钢丝绳的设计和制造相当苛刻。

3.3.2 翻转抱环制造

蒸汽发生器吊至+20m 平台后,需要将翻转抱环安装到蒸汽发生器下筒体处为翻转提供支撑,而下筒体处设有多个二次侧排污管、二次侧眼孔、二次侧手孔、疏水管、铭牌等,为避免干涉,翻转抱环的两个翻转抱箍在其对应位置处均开有多处孔,其开孔方位、中心、尺寸各不相同,且两个翻转抱箍安装后对中精度要求高,制造费时费力。

3.4 吊装周期长

由于M310 堆型蒸汽发生器吊装的施工场地大都在+20m 平台上,因此需要将吊装工具吊运至+20m 平台后才能安装使用,使用后须立即吊出厂房以避免长时间占用关键路径、施工场地。本文仅以翻转抱环的安装、装卸为例分析单个吊装工具的使用过程。首先在+0m 平台安装定距管将两个翻转抱箍组装成一个椭圆环,提升至+20m 平台后,从蒸汽发生器底部套装到下筒体处,拆去定距管,通过定位螺栓调节两个翻转抱箍的距离,最后拧紧连接两个翻转抱箍的螺栓。由于翻转抱环结构庞大且质量重,使用时两个翻转抱箍对中要求高,且安装时应防止损伤蒸汽发生器下筒体处的接管、孔等,安装时需要多人配合。蒸汽发生器翻转到位后,需将翻转抱环拆除平台吊至+20m 平台上,蒸汽发生器就位于翻转抱环拆除平后由操作人员将翻转抱环拆掉。可以看出,吊装工具的使用极其复杂。根据现场经验反馈,M310 堆型蒸汽发生器的吊装一般需要5 天时间,周期比较长。

4 开顶法吊装方式优缺点分析

4.1 工艺简化、工具简单

AP1000 核电厂采用开顶法吊装方式,由2600t 吊车在厂房外将蒸汽发生器翻转竖立后,直接从厂房顶部吊入安装就位。相比M310堆型吊装方式,运输小车及环吊三次牵引且龙门吊与环吊两次吊装,工艺大大简化。根据现场反馈情况,仅需1 天就可完成整个吊装工程。

由于开顶法吊装工艺简化,涉及的吊装工具数量较少,且工具的结构相对简单,材料、制造、安装成本均显著降低。仅以材料成本为例,AP1000 核电厂蒸汽发生器吊装工具总重量约为69.8t,其中包括可用于压力容器、稳压器吊装的通用钢结构重量约22t。福清核电厂1、2#蒸汽发生器重量约为AP1000 核电厂蒸汽发生器的2/3,尺寸也较小,然而仅提升装置、翻转抱环、提升耳轴、运输小车等主要吊装工具的总重量已经高达68.7t。可以推断,对于同一个蒸汽发生器,采用开顶法吊装方式,其吊装工具的总重量将远低于采用M310 堆型吊装方式的吊装工具总重量,因此能降低材料成本,具有一定的经济性。

4.2 建造周期缩短

M310 堆型蒸汽发生器吊装方式,需等土建封顶以后,才能开始蒸汽发生器及稳压器、压力容器等主设备的安装。对于福清核电厂而言,总工期为57 个月。而采用开顶法吊装方式,核岛土建与主设备安装平行施工,AP1000 核电厂最快工期为36 个月,可以缩短工程建造工期,提前投入商运。

4.3 吊机操作难度大

蒸汽发生器水平吊装过程中,应保证2600t 吊机和400t 吊机的协调性,防止过度倾斜。从水平状态翻转至竖立状态过程中,2600t 吊机需要连续进行变幅和起钩两个动作,以保证钢丝绳的垂直度,操作难度相当大。翻转竖立后,吊机需将蒸汽发生器吊至临时顶盖环形衍架上方,吊机起升高度高达81m,吊装风险大。最后吊机落钩将蒸汽发生器从厂房顶部吊入,调整位置和方位后放置在上部临时安装支撑上安装就位,此时蒸汽发生器在厂房内而吊机操作人员在厂房外,吊机指挥信号通过对讲机专用频道传递,指挥难度和操作难度大。

4.4 成品保护困难

蒸汽发生器安装就位距土建封顶的时间跨度大,由于现场海边盐雾、潮湿的状况对已安装的蒸汽发生器会产生影响,同时覆盖清洁区内的水汽无法散发出去,附结在蒸汽发生器表面形成水滴,导致腐蚀生锈。施工现场灰尘很大,同样无法做到很好的去污。尤其是外露接管嘴处,其周围有作业时容易受损伤,成品保护困难。

4.5 更换困难

采用开顶法吊装方式,设备闸门尺寸不够蒸汽发生器出入。一旦出现重大问题需要更换时,必须将安全壳顶部打开,使用厂房环吊将蒸汽发生器吊运至开口位置,再使用大型吊机将蒸汽发生器吊出更换,实现起来很困难。

5 总结

本文详细介绍了M310 堆型蒸汽发生器的吊装方式与AP1000 核电厂开顶法吊装方式,从主设备安装角度分析了两种方式的优缺点,得出以下结论:

(1)M310 堆型蒸汽发生器吊装方式工艺成熟,安全可靠性高,进度不易受环境和主设备到货情况限制,但吊装工具设计、制造、安装复杂,吊装周期长。

(2)开顶法吊装方式简化了吊装工艺及吊装工具,降低制造成本,缩短建造周期,但吊机操作难度大,安装后成品保护难,出现问题后更换困难。