耐磨板自卸车车厢的轻量化仿真设计

涂艳丰 杨 兵 高永生 张 文

(1.宝钢股份有限公司中央研究院汽车用钢研究所,中国 上海201900;2.汽车用钢开发与应用技术国家重点实验室〈宝钢〉,中国 上海201900)

随着中国城镇化建设的推进及节能环保相关法律的深度落实[1],市场对自卸车的未来的需求又一个统一的认识: 轻量化是自卸车发展的方向;国家对超载的治理将实行常态化管理。同时,原油价格不断攀升,加重了运输业的成本压力。由此催化了市场对车辆轻量化。使用高等级材料是实现轻量化的重要手段[2]。同时,高等级材料可以降低材料的投入量,降低材料生产过程的碳排放。本文通过有限元仿真,使用具有高强度、高耐磨性的耐磨板设计制作了一款自卸车车厢。 经过实际使用,该车厢重量下降接近40%,使用寿命提高了5 倍以上。

1 优化设计

1.1 研究对象

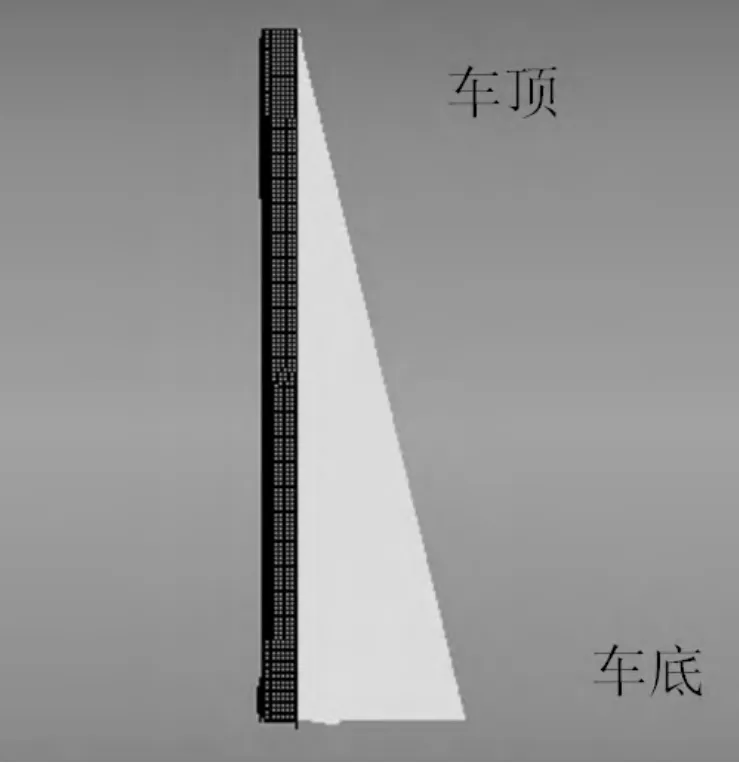

图1 典型自卸车车厢Fig.1 typical dumper car-body

表1 宝钢耐磨钢板力学性能(交货状态)Tab.1 The mechanical property of the baosteel wear-resistant steel (deliver condition)

车厢是自卸车的重要组成部分,目前国内自卸车车厢当前还采用低强度等级材料,例如Q345。 自卸车长度约5 米~6 米,宽度2 米~4米,单个车厢重量约10 吨左右。 采用传统材料的车体,车身重,磨损快、质量利用系数低,无法满足日益严重的燃油经济性指标及低排放的要求。 随着高强耐磨钢产品的出现,为自卸车车厢的减重带来了机遇,但是国内还没有这类材料的设计使用经验,自卸车的轻量化与国外存在较大差距。

1.2 宝钢耐磨钢板介绍

近年来,瑞典﹑德国和日本等国家通过改进成分设计﹑应用DQ(直接淬火)技术,相继开发了强韧性和焊接性优良的HB400﹑HB500 甚至HB600 系列耐磨钢产品。

目前宝钢已具备生产布氏硬度为360HB、400HB、450HB 和500HB 等不同级别耐磨钢板的能力。 宝钢耐磨钢厚板不仅硬度高,同时还具有优良的拉伸性能、冲击性能、耐磨性能和焊接性能,适用于各种磨损条件,产品质量处于国内领先地位[3]。宝钢耐磨钢板的力学性能如表1 所示。

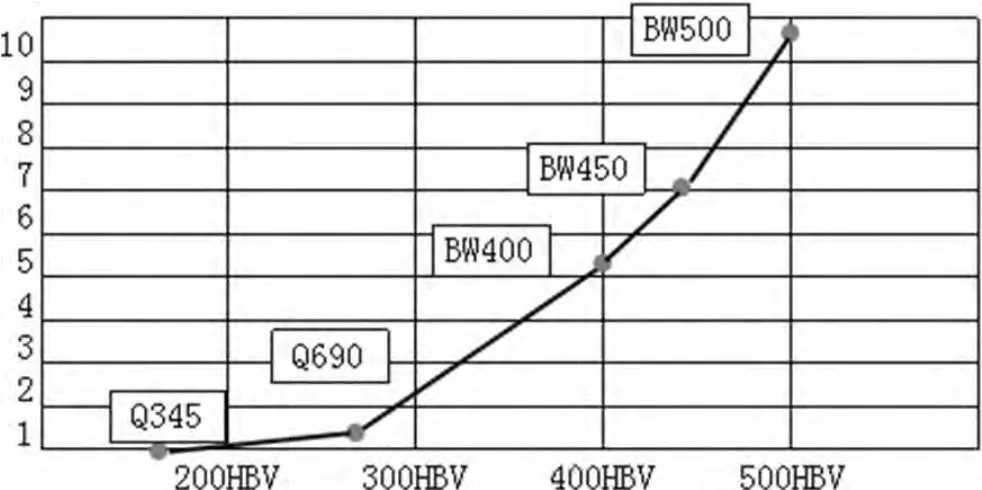

图2 各牌号钢板相对使用寿命比较图Fig.2 The relevent wear life of different steel

硬度是表征耐磨性的关键指标之一,硬度越高,耐磨性越好。 图2所示的是不同牌号钢材之间耐磨性能的相对使用寿命比较。 以Q345材料的耐磨性为基础,定为耐磨指数1。 从图中可以看出,BW450 材料与Q345 材料相比,其硬度提高3 倍,在同等工况条件下平均使用寿命提高6-8 倍。

1.3 耐磨板车厢设计

1.3.1 耐磨板车厢车厢板厚度选择

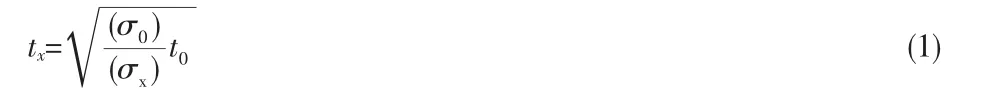

在承载能力不变,结构形式不变时,通过高强度材料替换低强度材料,两者的厚度可以可以按照下式进行计算[2,4]。

式中:σ0——低强度材料屈服强度

t0——低强度材料的厚度

tx——高强度材料的厚度

表2 自卸车车厢板用材厚度表Table2 The thickness of the car-body parts

传统自卸车车厢主要采用Q345 材料作为车厢板的主要材料。 表2 是传统使用Q345 材料的车厢板厚度和通过公式1 计算出的BW450 材料的车厢板厚度并向上圆整。 表中的数据作为后续仿真模拟的初始输入条件。

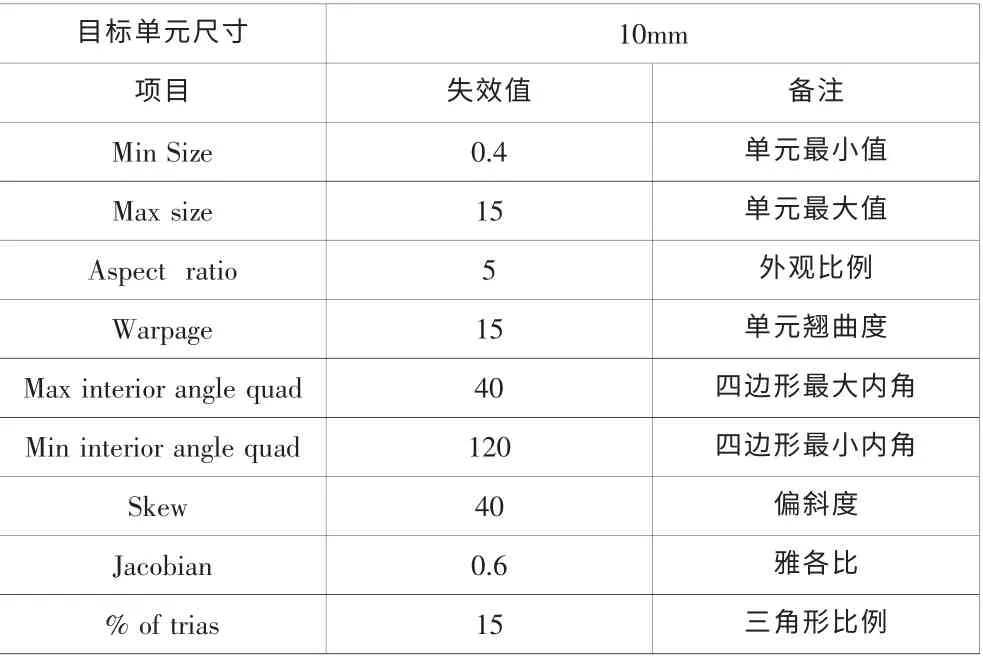

表3 网格单元质量控制标准Tab.3 Mesh quality criterion for the FEM model

1.3.2 车厢有限元模型处理

有限元分析,网格质量是分析结果准确的重要保证。但是,过高的单元质量不但消耗过多的前处理时间, 同时造成过大的计算时间消耗。过低的质量要求容易造成计算结果精度差、计算出错,严重时导致模型无法计算。由于自卸车车厢整体尺寸大,通常长约5-8 米,为兼顾计算效率和计算结果精度,对于自卸车结构应力有限元分析,网格质量一般按照表3 标准进行控制。 自卸车车厢模型极大,需要通过专门的前处理软件进行处理。 本文通过HYPERMESH 前处理软件对车厢进行网格划分[5]。 模拟采用三角形缩减积分单元和四边形缩减积分单元的壳单元。

图2 自卸车车厢有限元模型Fig.2 FEM model of the dumper car-body

自卸车车厢组成(前、后、底、边等板,每块板的组成),各部件之间及组成部件的零件主要采用焊接装配。焊缝一般采用焊接单元进行建模。但是,为了降低建模的复杂度且保证仿真的结果精度,本文采用共节点处理方法。

1.3.3 车厢约束加载

自卸车车厢结构为对称结构,模拟采用1/2 模型进行。 自卸车车厢在举升瞬间,其受力条件最为恶劣。 因此,模拟采用该工况进行。 举升状态下(车厢处于脱离车架支撑的瞬间),整个车厢只受到翻转座与举升油缸的约束。 翻转座与举升油缸只有一个方向的转动,因此模拟需要约束翻转座、油缸举升处的平动自由度及除转动轴方向外的其他两个转动自由度。

1.3.4 载荷的加载

图3 车厢后板压力分布图Fig.3 Press distribution of the car-body rail blank

自卸车主要应有于矿石、煤炭、沙土、沙石等的运输,其压力值的大小与所载物的密度有关,而且与实际装载状态有关。 计算采用最危险工况(即满载状态)进行分析。载荷近似处理为静水压力分布规律作用于内板上,按照以下公式计算:

车厢侧板最顶端的压力为0MPa,因此压力分布公式可以表示为:

其中:K=Pmax/h

X——加载点离底板的垂直距离

h——车厢板最高点相对底板的垂直距离

1.4 有限元仿真结果及分析

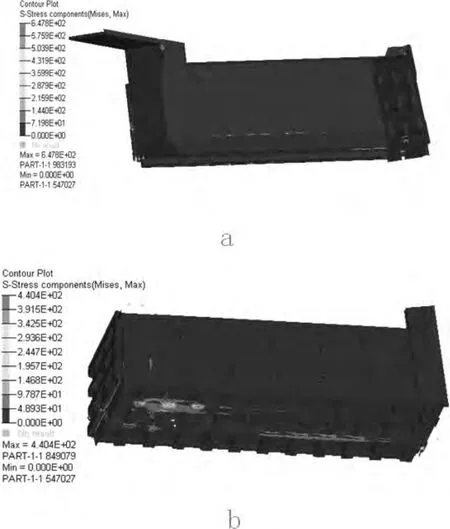

图4 整体应力分布云图Fig.4 Total car-body stress distribution

图4 是分别采用两种材质的车厢应力分布云图。从a 图是采用耐磨板BW450 设计的车厢,b 图是采用Q345 材质设计的车厢。 从图中可以看出,BW450 车厢的最大应力值为648MPa,采用Q345 车厢的最大应力水平为440MPa。

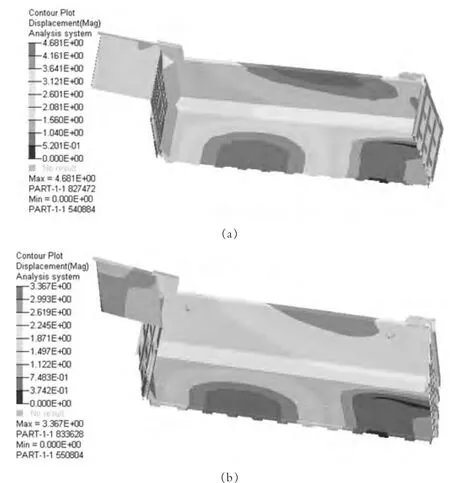

图5 整体应变分布云图Fig.5 total strain distribution

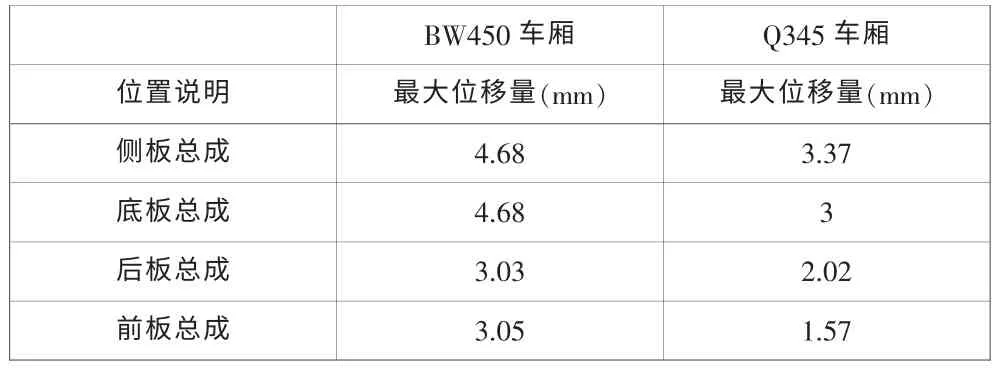

图5 是分别采用两种材质的车厢位移分布云图。 从图中可以看出,采用BW450 材质的车厢(a),整体最大变形为4.68mm,大于采用Q345 材质车厢(b)的3.37mm,变形量差距不大。表4 是根据仿真结果,考察各部分应力集中点的材料安全情况。

表4 两种材质车厢各部位安全系数比较Tab.4 Safety factor of each part of car-bodys used tow different materials

从表4、 表5 中可以看出, 车厢板在采用更薄的BW450 材料以后,整体的安全系数由于材质本身强度的上升而上升。 但是车厢的各部件刚度略低于Q345 材质的车厢,但是其总体变形量远小于设计控制变形量。

表5 两种材质车厢各部位变形量的比较Tab.5 Deformation of each part of car-bodys used tow different materials

2 设计结果验证

本文对同期投入使用3 个月的耐磨板车厢与Q345 材质车厢进行了跟踪。 采用BW450 钢板厚度减薄量最大仅0.19mm,而同期投入使用的普通车型Q345B 钢板的减薄量约为2mm,是耐磨钢的十倍。但是车厢局部在使用过程中,由于矿石的冲击,出现过多过深的凹坑。这些问题都需要在后续的设计过程进一步考虑。

3 结束语

3.1 轻量化是汽车工业的发展方向,耐磨钢具有高强度、高耐磨性,是自卸车厢板材的理想选择,是自卸车领域推进节能减排的重要选择。

3.2 本文基于针对传统自卸车车厢结构, 采用耐磨钢进行轻量化设计研究。 设计表明,使用耐磨板材料可以有效实现自卸车车厢的轻量化,车厢板的使用量可以下降40%以上,其强度安全系数至少可以提升10%,其刚度完全满足设计的要求。

3.3 工程实践表明采用耐磨板及有限元仿真设计方法可以满足自卸车车厢实际使用需求,研究结果可应用于自卸车车厢的设计。

[1]施欲亮,朱平,林忠钦.利用拼焊板结构改进车门内板的轻量化设计[J].农业机械学报,2008,39(5):178-181.

[2]范世斌,马力,高金玲.专用车构件高强度钢板强度等代设计中的板厚计算[J].专用汽车,2009,1:54-57.

[3]宝山钢铁股份有限公司.热轧耐磨板钢产品手册[M].产品手册,2013:1-2.

[4]梁冲,黄忠贤,苏雄波.高强度钢板在自卸车轻量化设计上的应用研究[J]装备制造技术,2010,9:55-57

[5]王钰栋,金磊,洪清泉.HyperMesh&HyperView 应用技巧与高级实例[M].北京:机械工业出版社,2012.