利用Aspen Plus 对粉煤气化与水煤浆气化过程的模拟分析

张晓光,苏 丽,王志欣,冯盛丹,李 平

(宁夏大学化学化工学院,宁夏银川 750021)

煤炭气化是煤炭高效洁净利用的有效途径。以干粉煤或水煤浆为原料,以水蒸汽和纯氧作为气化剂的气流床煤气化技术是现代煤气化的核心技术之一,对煤炭的清洁高效转化具有重要的意义。以Aspen Plus为模拟工具对煤气化过程进行模拟具有以下意义:(1)对整个煤气化过程进行分析,寻找到最优操作点[1],以用于实际生产的指导和优化;(2)为煤气化工艺提供数据支持,及对优化设计具有一定的指导意义[2];(3)预测合成气的组成和污染物的排放[3];(4)对装置设计、工艺操作提供数据支持。

煤气化的实质就是将煤中的C、H 转化为清洁燃料气或合成气(CO+H2)的过程。气化炉中的气化反应是一个十分复杂的体系,其中的主要反应是煤中的碳与气化剂中的氧、水蒸气及二氧化碳等的反应,也有碳与产物以及产物之间进行的反应。在气化炉内,煤炭经历了干燥、热解、气化三个过程。

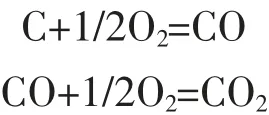

煤在气化过程中,第一阶段的反应以挥发分的燃烧为主,当氧气消耗殆尽后,气化过程将以气化产物与残炭的气化反应为主,主要包括以下反应:

(1)挥发分的燃烧反应

(2)焦炭的燃烧反应

(3)焦炭的气化反应

(4)挥发分的转化反应

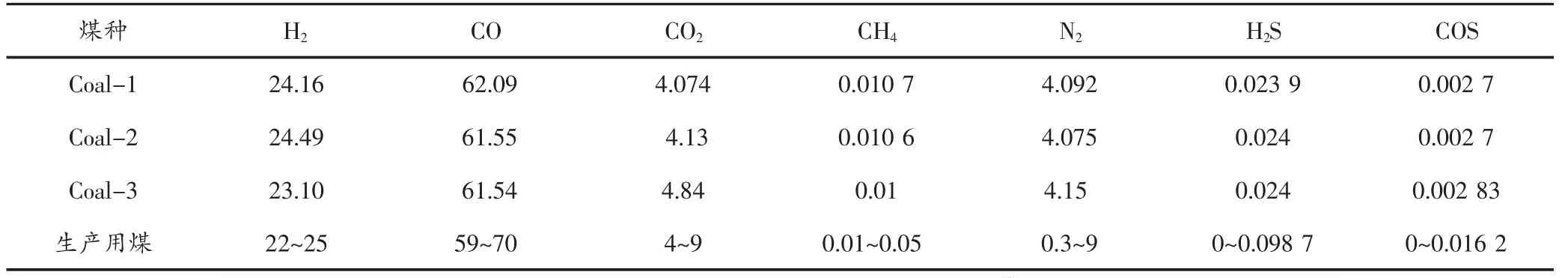

本研究利用Aspen Plus 软件,建立粉煤气化和水煤浆气化两种模型,参照某气化车间实际操作参数,分别对宁夏宁东矿区三种不同煤样进行气化模拟,并将模拟计算结果与实际工业生产得到的合成气组分进行对比。模拟用煤与实际用煤的煤质检测数据(见表1)。

1 粉煤气化过程模拟

1.1 模型的建立及物性方程的选择

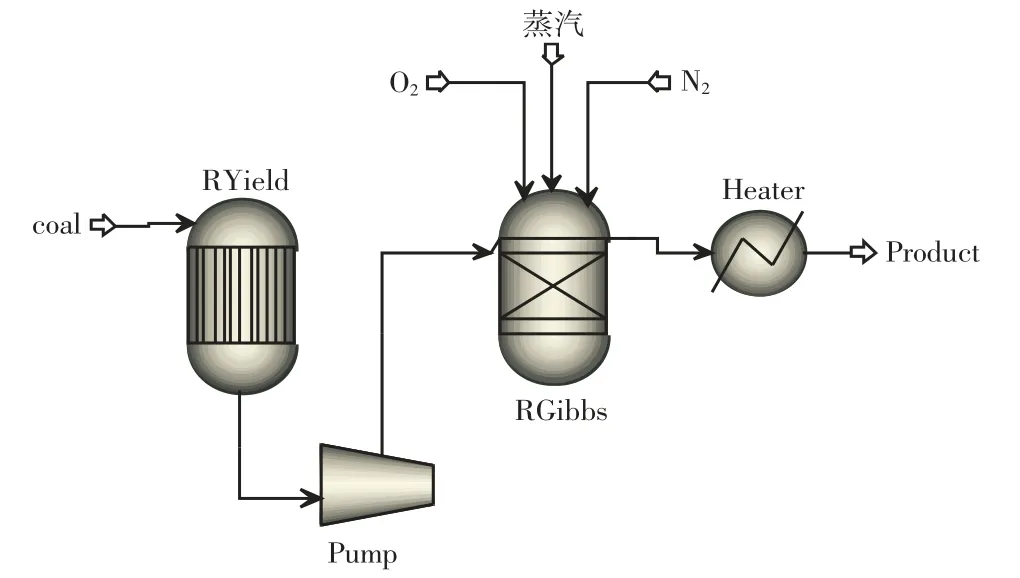

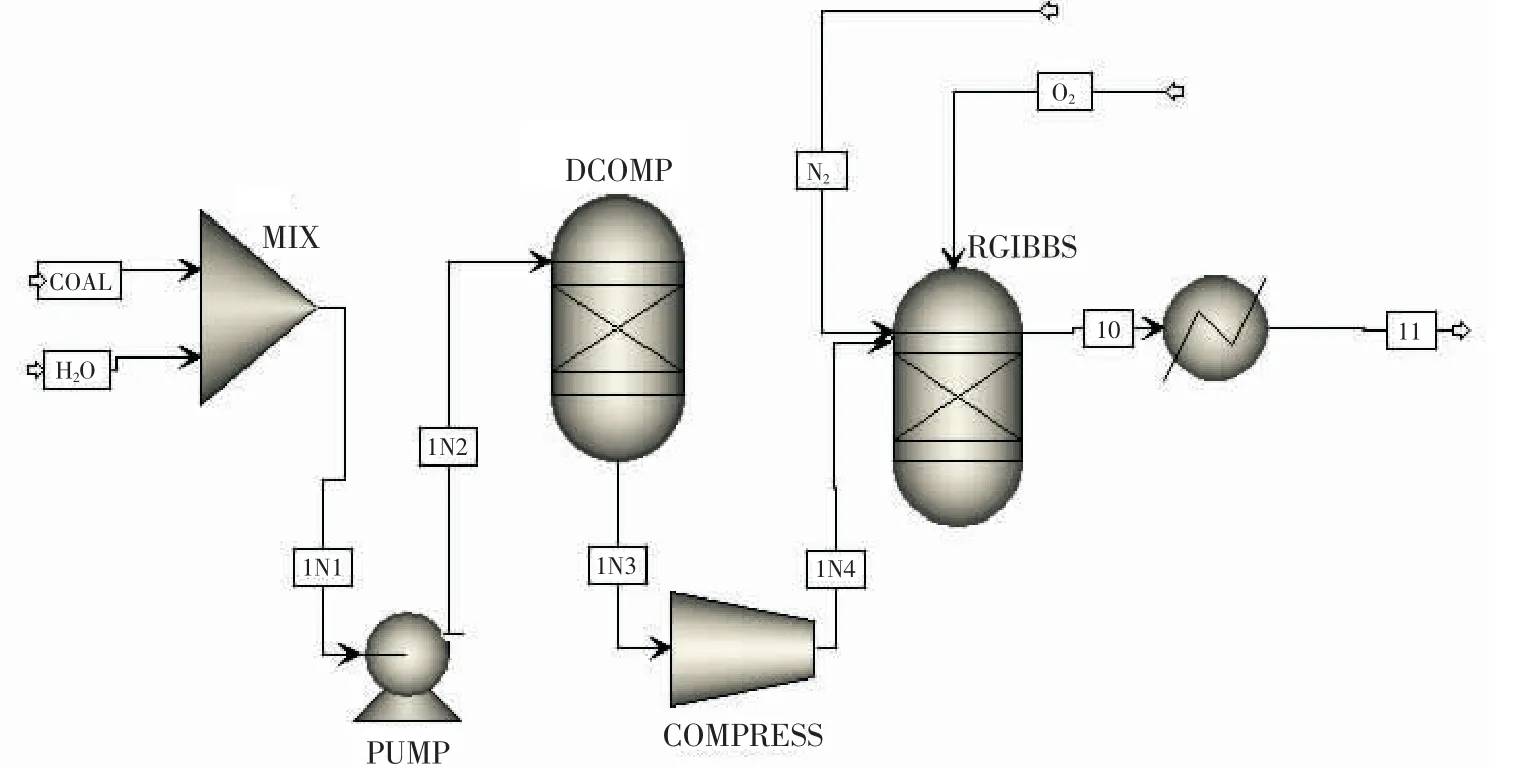

对粉煤气化过程的建模选择RYield(收率反应器)和RGibbs(平衡反应器)两个模块反应器来进行模拟,Ryield 的主要功能是将粉煤分解成单元素分子(纯元素C、S、H2、N2、O2、Cl2) 和灰渣(Ash),并将裂解热(QDcomp)导入反应模块[3]。煤炭是非常规组分,模拟中将粉煤通过RYield 反应器裂解转化为单元素的分子后,再与气化剂、氧气一同进入RGibbs 反应器进行煤炭的气化反应。用Heater 换热模块对炉气进行冷却以便后续工段的处理。粉煤气化模拟流程图(见图1)。

图1 粉煤气化模拟流程图Fig.1 Simulation flow chart of powdered coal gasification

气流床气化过程是在高温高压下进行的[4],因此选用RK-SOAVE 方程比较适合本次模拟的工艺过程。选用HCOALGEN 焓模型计算煤的焓,选用DCOALIGT模型计算煤的干基密度。进料的粉煤则作为非常规组分Nonconventional 来对待。

1.2 粉煤气化模拟

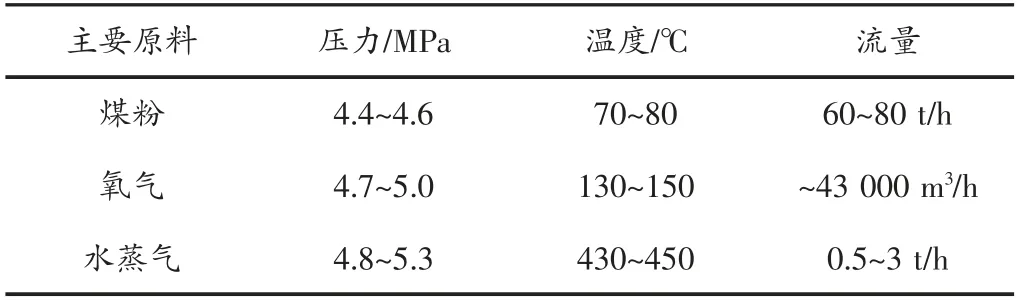

粉煤气化装置气化炉操作条件为:压力约4 MPa,气化温度1 450 ℃~1 650 ℃。某粉煤气化炉主要原料的工艺指标(见表2)。根据实际工况选择气化模型的模拟条件为:压力4.0 MPa,温度1 450 ℃,煤粉进料量70 t/h,水蒸气量2.0 t/h,氧气量43 000 m3/h。模拟结果(见表3)。

表2 实际工况主要原料Table.2 Main raw material in the actual operating conditions

表1 煤质检测数据Table.1 Proximate and Ultimate Analysis of Coals

表3 粗煤气组分的比较(V%)Table.3 Comparison of contents in the raw gas(V%)

图2 Aspen plus 水煤浆气化模拟流程图Fig.2 Simulation flow chart of coal water slurry gasification

模拟所用原料煤与生产实际用煤的工业分析数据接近,但模拟用煤为单一煤种,煤质相对稳定,工业生产中则经常通过配煤达到生产要求煤质,产物组分在一定范围内波动。由表3 模拟结果可见,气化模拟产生的粗煤气组分基本都在实际生产的数值范围内,说明模拟结果合理,与实际工况符合较好。

2 水煤浆气化过程模拟

2.1 水煤浆气化模型的建立

水煤浆气化过程模拟需要利用混合器将水和煤粉充分混合后经加压泵送入裂解器中,然后进行气化。其主要反应模块与粉煤气化差别不大,在物性方程的选择上也基本相同,不同的是在进料物流中增加了水这一流股,并对其进行了相关设置。

2.2 水煤浆气化过程模拟

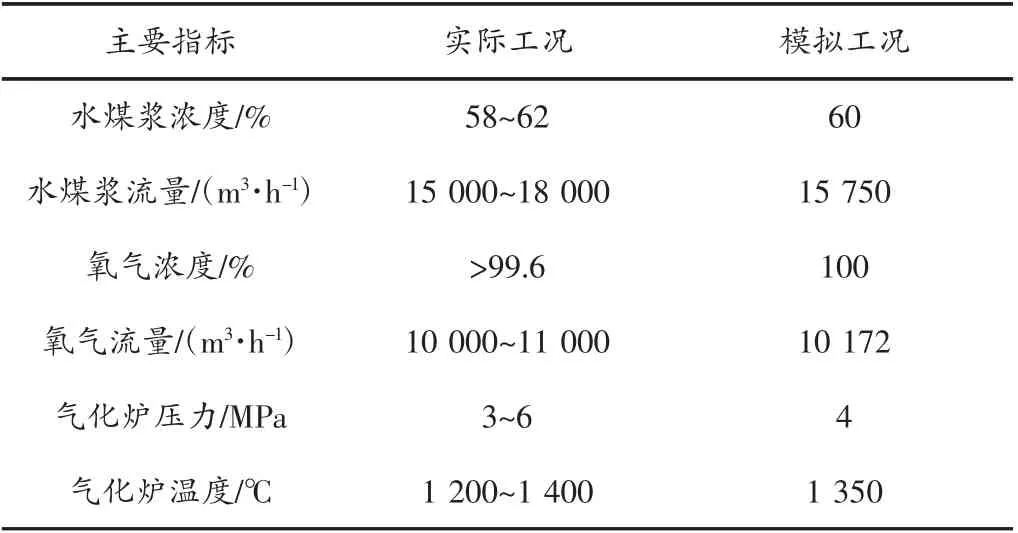

参照某企业水煤浆气化车间的实际工况参数设定了气化模拟的主要指标,具体参数(见表4)。对气化过程进行模拟。

表4 水煤浆气化模拟工况与实际工况主要指标Table.4 Raw material consumption and process parameters

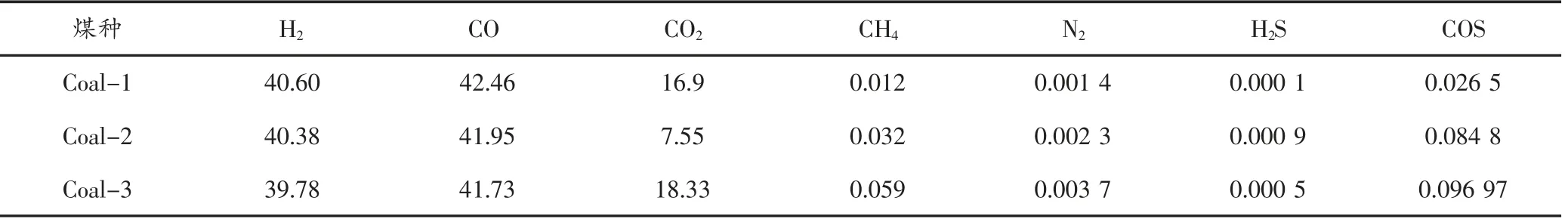

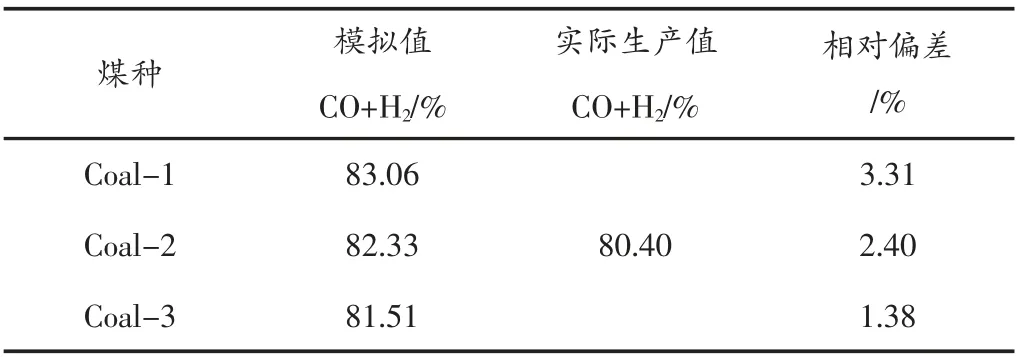

由表5 可见,三种煤在成浆浓度均为60 %的情况下模拟气化过程,产生的粗煤气中H2的含量较高,有效气体(H2+CO)的总含量与实际工况的对比分析,结果(见表6),可见模拟计算结果与实际生产状况吻合较好。

表5 水煤浆气化模拟结果(V%)Table.5 Simulation results of coal water slurry gasification(V%)

表6 合成气中有效气体含量对比(V%)Table.6 Comparison of key contents in the synthesis gas(V%)

3 模拟结果分析

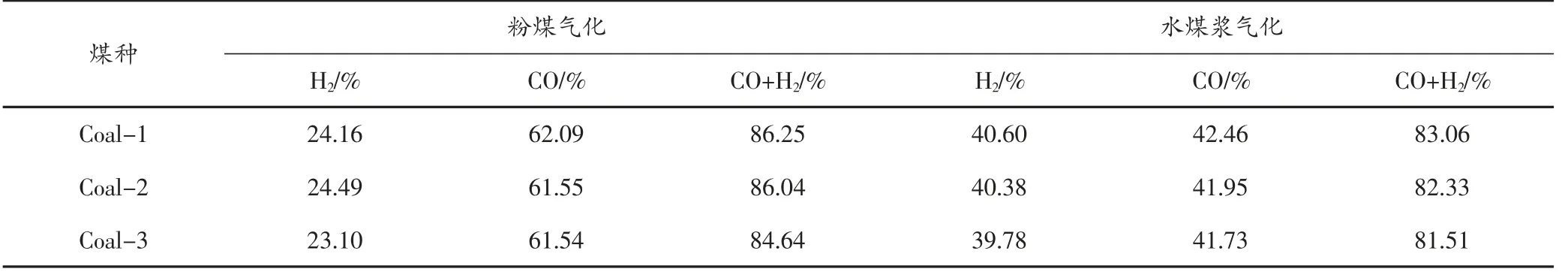

通过对与实际生产煤种煤质基本相同的三种不同煤采用不同的气化方式进行模拟,其模拟计算结果与实际生产过程中产生的粗煤气中各气体组分基本接近,表明模拟中所选择的模型是适合的。从表7 模拟结果对比分析发现:对于同样的煤种,粉煤气化过程所生产出来的煤气中有效合成气含量明显高于水煤浆气化过程;且粉煤气化与水煤浆气化产物中H2与CO 比差别较大,故不同气化方式的产物适合不同化工产品合成时原料气的生产。

表7 两种气化过程模拟有效气体对比(V%)Table.7 Comparison of key contents from two gasification methods(V%)

4 结论

煤气化过程的大型化已成为煤化工的一个重要发展趋势,对大型煤气化过程进行计算机模拟,是深刻理解过程本质,实现优化设计、优化操作的有效手段[5]。文中建立了粉煤及水煤浆气化炉模型,并采用现场装置的实际运行数据验证了模型的可靠性,对实际生产过程能够提供有用的理论支持。

[1] 彭锦.高灰分劣质煤气化特性研究[D].重庆:重庆大学,2012:2-10.

[2] 刘娜.新疆部分煤炭气化过程的模拟优化[D].新疆:新疆大学,2012:23-37.

[3] 张宗飞,等. 基于Aspen Plus 的粉煤气化模拟[J].化肥设计,2008,46(3):14-19.

[4] KONG Xiangdong,ZHONG Weimin,DU Wenli and QIAN Feng.Three Stage Equilibrium Model for CoalGasification in Entrained Flow Gasifiers Based on Aspen Plus[J].Chinese Journal of Chemical Engineering,2013,21(1):79-84.

[5] 陈倩,等.水煤浆气化过程的计算机模拟[J].计算机与应用化学,2012,29(12):1425-1428.