谈谈数控车床加工程序的编制方法

李明军

(陕西省机械高级技工学校,陕西 汉中723003)

在数控机床加工过程中,由于加工对象复杂多样,特别是轮廓曲线的形状及位置千变万化,在对加工工艺进行认真和仔细的分析后,制定加工方案的一般原则为先粗后精,先近后远,先内后外,程序段最少,走刀路线最短,由于生产规模的差异,对于同一零件的加工方案是有所不同的,应根据具体条件,选择经济、合理的工艺方案。

1 加工工序划分

在数控机床上加工零件,工序可以比较集中,一次装夹应尽可能完成全部工序,常用的工序划分原则有以下两种。

1.1 保证精度的原则

数控加工要求工序尽可能集中。常常粗、精加工在一次装夹下完成,为减少热变形和切削力变形对工件的形状、位置精度、尺寸精度和表面粗糙度的影响,应将粗、精加工分开进行。对轴类或盘类零件,将各处先粗加工,留少量余量精加工,来保证表面质量要求。同时,对一些箱体工件,为保证孔的加工精度,应先加工表面而后加工孔。

1.2 提高生产效率的原则

数控加工中,为减少换刀次数,节省换刀时间,应将需用同一把刀加工的加工部位全部完成后,再换另一把刀来加工其它部位。同时应尽量减少空行程,用同一把刀加工工件的多个部位时,应以最短的路线到达各加工部位。

2 加工路线的确定

在数控加工中,刀具(严格说是刀位点)相对于工件的运动轨迹和方向称为加工路线。影响走刀路线的因素很多,有工艺方法、工件材料、加工精度及表面粗糙度要求、工件刚度、加工余量、刀具的刚度、耐用度及状态、机床类型与性能等。加工路线的确定首先必须保证被加工零件的尺寸精度和表面质量,其次考虑数值计算简单,走刀路线尽量短,效率较高等。

下面举例分析数控车床加工零件时常用的加工路线。

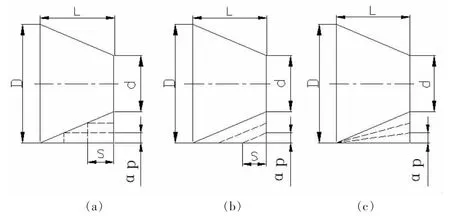

2.1 车圆锥的加工路线分析

数控车床上车外圆锥,假设圆锥大径为D,小径为d,锥长为L,车圆锥的加工路线如图1所示:

图1 车圆锥的加工路线

按图1(a)的阶梯切削路线,这种切削路线是每一次走刀轨迹平行于工件的轴线,加工出许多小的阶台,最后一刀车刀沿锥体斜面进行走刀。由于是台阶状,所以余量不均匀,影响锥面加工质量。粗车每次切削的终刀距S要作精确的计算,否则容易使工件车废。此种加工路线,粗车时,刀具背吃刀量相同,但精车时,背吃刀量不同,同时刀具切削运动的路线最短。

按图1(b)为平行车锥的切削路线,这种切削路线是每次进刀后,车刀移动轨迹平行于锥体母线,随着每次进刀吃刀,Z相尺寸按一定比例增加,每次切削需要确定终刀距S(即Z向尺寸)。Z向尺寸的计算方法是按公式C=D-d/L得出。若C为1:10,含义是直径X上去除1毫米,长度Z上增加10毫米。按该比例可以很简单的进行编程,并且可以保证每一次车削的余量相同使切削均匀。

图1(c)为改变锥角车锥切削路线,每一次切削X向进刀,保持Z向尺寸为图纸尺寸,每一刀都改变了锥角的大小,只有最后一刀是图纸要求的锥角大小。这种切削路线可以不必进行每次Z向尺寸的计算,但在加工中由于Z向尺寸相同,使加工路线较长,同时切削余量不均匀,影响工件的表面尺寸和粗糙度,一般适合于锥面较短,余量不大的锥体中。

显然,上述三种切削路线中,如果起刀点相同,则平行法车锥体路线最合理,生产中常用此法进行加工。

2.2 车圆弧的加工路线分析

应用G02(或G03)指令车圆弧,若用一刀就把圆弧加工出来,这样吃刀量太大,容易打刀。所以,实际车圆弧时,需要多刀加工,先将大多余量切除,最后才车得所需圆弧。

图2 车圆弧的加工路线

图2(a)为车圆弧的阶梯切削路线。即先粗车成阶梯,最后一刀精车出圆弧。此方法在确定了每刀吃刀量ap后,须精确计算出粗车的终刀距S,即求圆弧与直线的交点。此方法刀具切削运动距离较短,但数值计算较繁。

图2(b)为车圆弧的同心圆弧切削路线。即用不同的半径圆来车削,最后将所需圆弧加工出来。此方法在确定了每次吃刀量ap后,对90°圆弧的起点、终点坐标较易确定,数值计算简单,编程方便,常采用。但按图2(b)加工时,空行程时间较长。

图2(c)为车圆弧的车锥法切削路线。即先车一个圆锥,再车圆弧。但要注意,车锥时的起点和终点的确定。若确定不好,则可能损坏圆锥表面,也可能将余量留得过大。此方法数值计算较繁,刀具切削路线短。

3 加工程序的编制要点

3.1 合理的使用G指令,使程序段最少

在加工程序的编制工作中,要以最少的程序段数实现对零件的加工,以使程序简洁,减少出错的几率及提高编程工作的效率。 由于数控车床装置普遍具有直线和圆弧插补运算的功能,除了非圆弧曲线外,程序段数可以由构成零件的几何要素及由工艺路线确定的各条程序得到,这时应考虑使程序段最少原则。选择合理的G指令,可以使程序段减少,但也要兼顾走刀路线最短。

3.2 合理安排“回零”路线

在编制较复杂轮廓的加工程序时,为使其计算过程尽量简化,既不易出错,又便于校核,编程者有时将每一刀加工完后的刀具终点通过执行“回零”指令(即返回对刀点),使其全返回对刀点位置,然后再执行后续程序。这样会增加走刀距离,降低生产效率。因此,在合理安排“回零”路线时,应使其前一刀终点与后一刀起点间的距离尽量减短,或者为零,即满足走刀路线最短的要求。

3.3 合理选择切削用量

数控车削中的切削用量是表示机床主体的主运动和进给运动大小的重要参数,包括切削深度、主轴转速、进给速度。它们的选择与普车所要求的基本对应一致,但数控车床加工的零件往往较复杂,切削用量按一定的原则初定后,还应结合零件实际加工情况随时进行调整,调整方法是利用数控车床的操作面板上各种倍率开关,随时进行调整,来实现切削用量的合理配置,这对操作者来说应该具有一定的实际生产加工经验。

3.4 粗、精加工分开编程

为了提高零件的精度并保证生产效率,车削工件轮廓的最后一刀,通常由精车刀来连续加工完成,因此,粗、精加工应分开编程。并且,刀具的进、退位置要考虑妥当,尽量不要在连续的轮廓中切入切出或换刀及停顿,以免因切削力的突然变化而造成弹性变形,致使光滑连接的轮廓上产生划伤、形状突变或滞留刀痕等疵病。

总之,在编制数控车床加工程序时,首先要对零件图样进行分析,确定合理地加工工序,通过对加工路线进行的分析,确定最佳加工路线。在加工方案确定后合理地使用G指令进行加工程序的编制,使程序段最少、走刀路线最短。

[1]徐宏海.数控加工工艺[M].化学工业出版社.

[2]顾立平.数控机床编程与操作(数控车床分册)[M].劳动出版社.