UG-CAM在航空发动机盘类零件车加工中的应用

韩德印, 李家勇, 胡晓群

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043)

0 引言

航空发动机盘类零件的材料通常为难加工的钛合金和高温合金,它是一种结构复杂的旋转类零件,在盘体上具有辐板、前后安装边、封严篦齿、端面U型槽和安装叶片用的环形安装槽等结构特征。UG软件作为当今先进的CAD/CAM软件,其车加工编程模块非常适合编制航空发动机盘类零件数控程序,对于粗加工和精加工数控程序均能够编制出非常好的加工轨迹,目前该软件的编程方法已经在众多盘类零件和整体叶盘研制过程中得到应用,对于完成零件的研制任务发挥了积极作用。本文将结合盘类零件结构特征,介绍UG软件的编程方法和技巧。

1 盘类零件辐板型面UG软件车加工编程方法

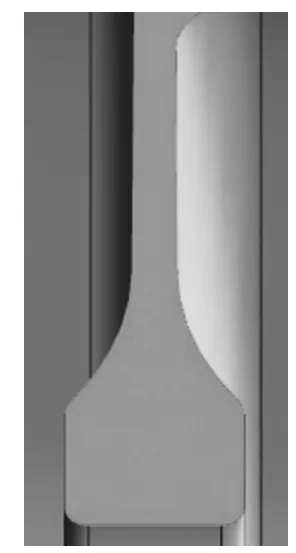

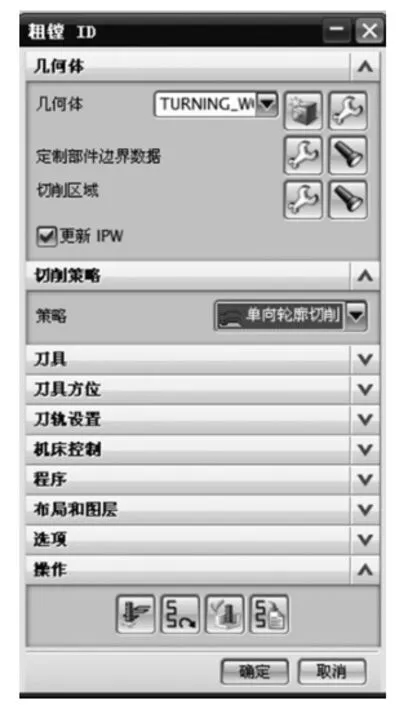

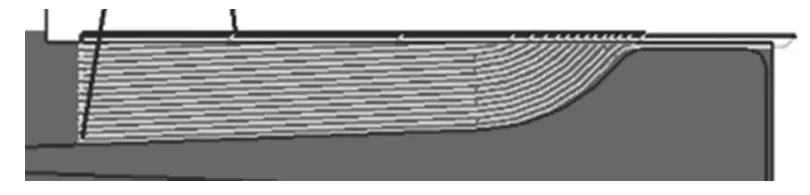

辐板是最常见的盘类零件结构特征,结构示意图如图1所示。辐板型面的加工通常选择35°、55°菱形机夹刀片车刀,粗加工时通常采用分层加工的方法,精加工时通常采用轮廓编程的方法进行编程。UG编程时通常采用粗车内孔编程模板,编程模板界面如图2所示。

图1 辐板结构示意图

图2 辐板编程模板界面

图3 切削区域选择界面

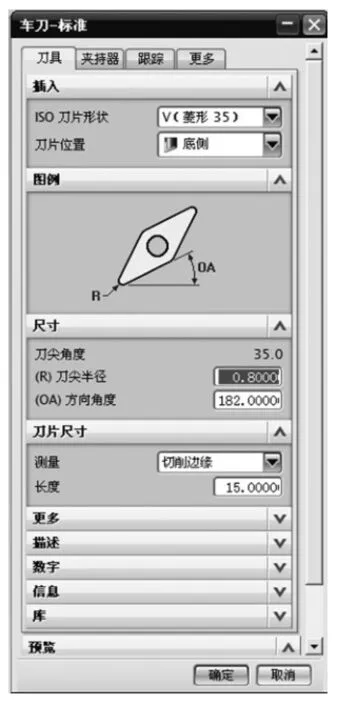

图4 刀具参数和设置界面

通过编程模板切削区域定制对话框,操作界面如图3所示,选择需要加工的加工区域,软件会自动计算合适的加工区域。利用编程模板中刀具定义菜单,可以非常方便地定义加工刀具,加工刀具定义界面如图4所示。在编程模板中设置完成合适的机床转数和进给后,就可以点击生成程序按钮计算程序加工轨迹了,计算完成后的程序轨迹如图5所示。

图5 辐板粗加工刀轨示意图

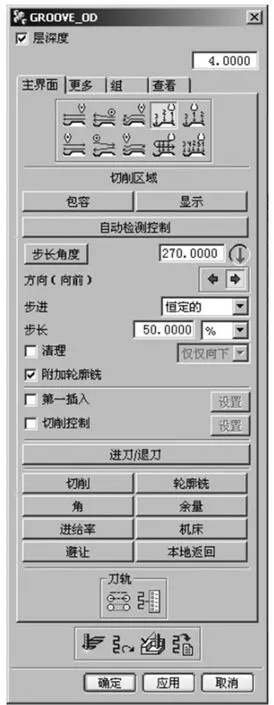

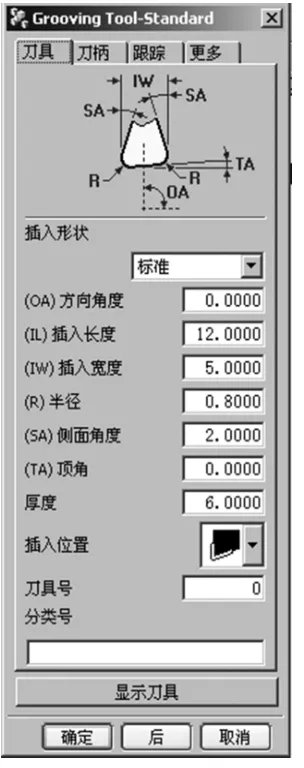

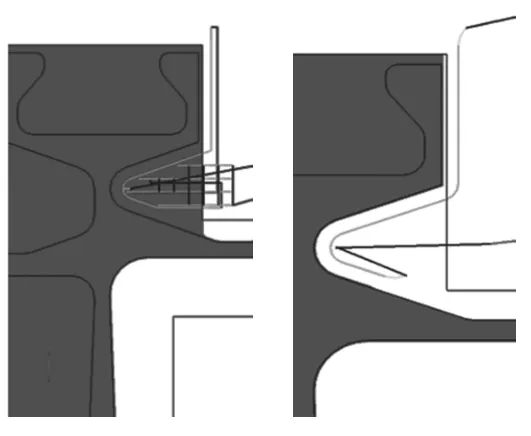

2 端面U型槽数控编程方法与加工轨迹

航空发动机盘类零件端面U型槽结构复杂,是比较难加工的结构特征,对于U型槽的粗加工通常采用粗车端面槽加工模板进行编程,粗加工时通常选用端面槽刀,规划刀轨时采用分层扎槽的走刀路线,首先选择如图所示模板图标、再命名程序名、选择几何体图标定义零件毛坯和零件三维实体模型、选择合适的加工刀具,例如刀宽为5 mm、刀尖半径R=0.4 mm的槽刀、然后定义加工方法,选择粗加工方法,设置完成后选择应用或确定图标,就进入端面槽车加工模板对话框,图6为操作模板界面。在操作菜单中定义切削区域、定义切削步长、选择是否添加附加轮廓加工、完成进/退刀的设置、选择加工余量和填写进给率参数。槽粗加工时切削层的深度非常重要,深度值需要根据所选刀具来确定,刀具定义界面如图7。选择不当容易造成刀具损坏或零件报废。切削参数设置完成后,就可以计算刀轨了,计算完成后的刀轨路线如图8所示。

图6 切槽程序参数定义界面

图7 刀具定义界面

图8 切槽加工的刀轨路线

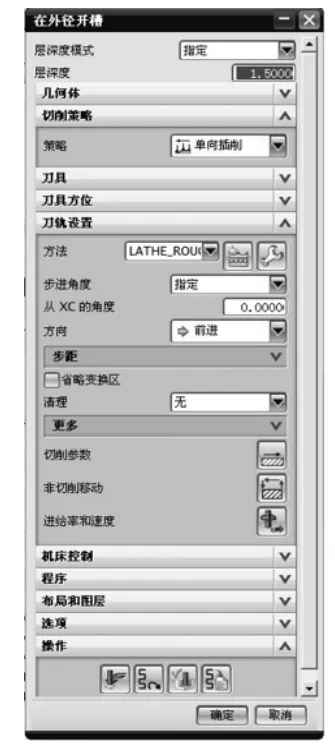

3 篦齿特征数控编程方法与加工轨迹

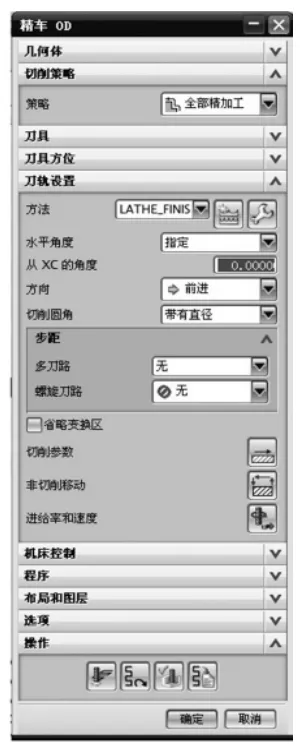

篦齿是航空发动机盘类零件常见的结构特征,起发动机级间封严作用,篦齿尺寸要求严格,齿尖宽度通常为0.3 mm,齿高通常为3~5 mm,篦齿两侧夹角通常为15°左右,齿尖跳动通常为0.03~0.05 mm,因此如何选择合适的加工方法和刀具走刀轨迹非常重要,否则很容易在加工过程中挤伤篦齿,造成尺寸和形位公差超差。采用UG CAM车加工功能通常采用的编程方法分为粗加工和精加工两个工步,两个工步通常在一个工序中进行加工,粗加工通常采用扎槽分层加工方法,选择在外径开槽模板,留0.1 mm左右加工余量。精加工通常采用一刀加工完成,选择精车外圆加工模板。粗加工编程操作界面如图9所示,精加工操作界面如图10所示。按照操作模板设置参数后生成的加工刀轨如图11所示。

图9 粗加工编程操作界面

图10 精加工操作界面

图11 UG软件篦齿车加工程序刀轨

4 结语

本文介绍的利用UG软件CAM车加工功能编制航空发动机盘类零件典型加工特征的编程方法,通过多年的使用,证明该软件非常适合编制航空发动机盘类零件类复杂型面的车加工数控程序。

[1] 刘文波.机床数控技术[M].沈阳:东北大学出版社,2000.

[2] 谢国明.UG CAM实用教程[M].北京:清华大学出版社,2003.