陶瓷填料在江汉油田的应用

杨尚伟,刘 玉

(1.中海石油有限公司深圳分公司,广州 518067;2.中国石化江汉油田分公司江汉采油厂,湖北 潜江433123)

1 现状

江汉油田地处长江中游的江汉平原,油田污水含盐量高,有的区块还含硫。随着油田进一步开采,油井采出液含水上升,综合含水高达87% 左右,含油污水性质复杂,污水矿化度高达 (20~30)×104mg/l,氯离子含量高达 (10~17)×104mg/l,油田未经处理的污水pH值在5.0~6.0之间,污水对钢铁平均腐蚀速率为(0.25~0.6)mm/a,点蚀速率为 (3.0~5.0)mm/a,最高达 (7.2~8)mm/a,腐蚀性强。

1992年4月,江汉油区对原油脱水工艺进行了改进,淘汰了油田开发初期建成的陶粒脱水、闪蒸罐低压分气、一段电脱、二段电脱的脱水工艺流程,研究并推广应用了处理液量大、脱水效率高的油气水三相分离器以及在三相沉降室安装不锈钢高效脱水波纹填料,筒化了工艺,实现油气水一次分离脱水,降低了成本。2013年,江汉原油脱水共安装了28台高效脱水三相分离器,脱水填料采用12.5型不锈钢压延波纹填料(1Ci18Ni9Ti),价格较高,由于江汉原油矿化度及氯离子含量较高,填料不耐酸、碱、盐腐蚀,长期浸泡在盐水中,填料投用后不到两年就腐蚀,失去脱水效果,给原油处理及生产管理带来很大困难,直接影响了油田的正常生产和经济效益,为此,提出对陶瓷填料的试验研究,以非金属填料代替金属填料解决腐蚀问题,延长填料的使用寿命,节约成本。

2 PAC轻质强化陶瓷填料

2.1 陶瓷填料结构组成及技术参数

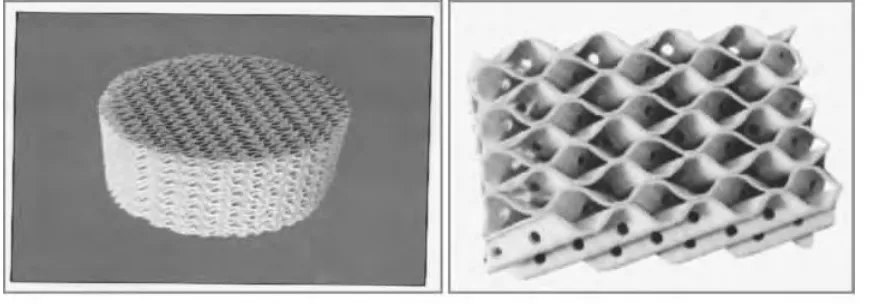

高硅瓷质PAC型强化釉面波纹填料(250Y)由SiO2、AI2O3、Fe2O3、CaO、MgO、K2O、Na2O等材料经高温烧制而成(见图1,表1、2)。

图1 陶瓷填料的结构示意图

表1 陶瓷填料的主要化学成分表

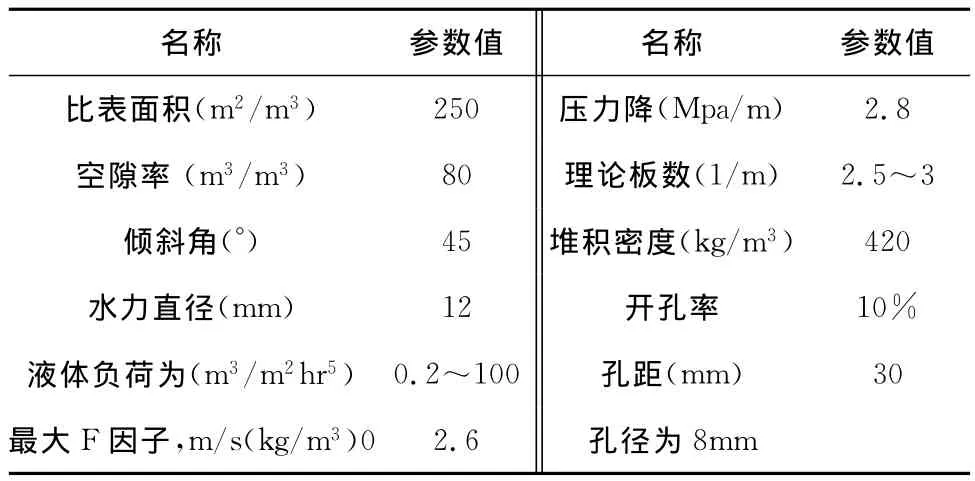

表2 PAC轻质强化陶瓷孔波纹填料(250Y)有关技术参数

2.2 原理

在三相分离器的适当位置设置聚集陶瓷波纹填料,使分散的油相和水相聚集。该聚集装置由4层陶瓷波纹填料组合而成,相邻的两组波纹板倾角的排列方式相反,使液流沿折线流过波纹板,分散的油水在波纹板表面聚集,以加速油水的分离,同时该装置对气体有较高的捕捉能力,处理预脱装置的余气。由于该装置对油、气、水都有良好的聚集作用,油气水三相流经该填料后,可以受到良好的分离作用。波纹填料设置在设备的截面上,为排出液体中的固体杂物,距设备400mm范围内不设波纹填料。

陶瓷表面可形成极薄的液膜。液膜的湍动及气流的倾斜曲折通道能促进气流但又不阻挡气流流动,使填料效率能与金属波纹填料相匹敌,其耐腐蚀、耐高温是金属填料无法匹敌的。填料表面结构有良好的湿润性能、使水滴不断地在填料表面润湿,聚集成更大的水滴,能使液体加快流动、使填料滞液量降至最低,从而降低了过热、聚合和结焦的机会。液体混合物从入口进入容器后,经过陶瓷填料,油、气、水在通过填料小孔后,油、水粒径增大,增加了过流面积,改变了液体的流向,破坏了分子之间的结合力,加快了油水沉降分离速度,达到油、气、水分离的目的。

2.4 特点

1)填料必须是亲水而不亲油,所以在填料表面上釉解决了亲油而不亲水的问题。

2)陶瓷填料在原三相分离器金属填料的基础上进行改进,考虑到原油带有一定的泥砂,比表面积也未变,将孔径由Φ3mm增大至Φ8mm,孔距稍增长,而流经孔的液量与原金属填料不变。

3)由原来的6层改为现在的4层,共2.28m3。在保证油水分离效果不变的情况下,减少了气液流经填料的阻力。

4)流通量大、分离效率高,能满足原油脱水的需要,原油经填料脱水后,出口含水小于0.5%,污水含油小于1000mg/l。

5)抗酸、碱,尤其是H2S、氯离子的腐蚀,使用寿命达到10-15年。

3 现场应用

陵76井区有油井16口,日产液量188t,日产油量100t,综合含水46.83%,建有Φ2200×6600三相分离器2台,脱水填料采用不锈钢波纹填料(1Cr18Ni9Ti),填料共2.3m3。由于填料长期浸泡在盐水中,不耐酸、碱、盐的腐蚀,投用后不到两年就腐蚀穿孔,失去脱水效果,不得不停用检修,重新更新填料,不但影响正常生产,而且增加了容器清洗、检修费用,用于填料更新费用3.68万元。针对上述问题,在三相分离器沉降室内安装了250Y型PAC轻质强化陶瓷波纹填料代替不锈钢波纹填料,4层共2.28m3。在脱水温度、操作压力、加药量不变的情况下,投产运行以来,三相出口含水平均在0.5% 以下,污水带油达到规定要求,操作运行平稳,解决了填料长期浸泡在盐水中的腐蚀问题,效果良好(见表2)。

表2 陵76站陶瓷填料脱水有关参数统计表

从现场运行情况看,陶瓷填料用于原油脱水是可行的,油水混合物流经陶瓷填料被迫不断改变着流速和方向,增加了水滴的碰撞聚集概率。同时,填料表面的亲水憎油特性使水滴不断地在填料表面润湿,聚集成更大的水滴,加快了油水的分离,达到了原油脱水的目的。

4 结束语

1)陶瓷填料投产运行后,在脱水温度、操作压力、破乳剂投加量不变的情况下,脱水效果与原不锈钢填料相同,解决了油田开发后期高含水采出液的分离脱水和金属填料长期浸泡在盐水中的腐蚀问题。

2)填料表面层上釉解决了亲油而不亲水,在比表面不变的情况下,孔径增大,孔距增长,减少了沉积物对填料的堵塞,保证了原油脱水的质量,减轻了工人的劳动强度,为油田高含水原油脱水以及腐蚀问题提供了一条有效新途径。该项成果如果在油田推广应用,每台三相分离器每年可节约填料维护更新费用2.8万元,清洗、安全费用5.0万元。全油田28台高效三相分离器,每年可节约填料维护更新费用218.4万元。

[1]HG/T21559.2-2005.中华人民共和国行业标准[S].

[2]杨守国.濮城油田高效三相分离器沉降脱水技术的应用[J].油气田地面工程,2002,21(2):116-117.

[3]杨秀莹.浅谈高含水期油气集输处理工艺技术[J].油气田地面工程,2002,21(2):42-43.

[4]许敏.边远零散井站地面建设系统的探讨[J].小型油气藏,2002,7(2):62~63.