超临界萃取花生中主要成分的研究

李跃金,汪林林

(1.滨州学院 化学工程系,山东 滨州 256603;2.滨州市液态污染物综合利用技术重点实验室,山东 滨州 256603)

花生是一种高含油油料,大量用于生产食用油。花生油色亮,味香,口感佳。其中不饱和脂肪酸的含量在80%左右,是一种较容易消化的食用油。目前,国内外对于花生油的提取常采用溶剂浸出技术和高温技术[1-2]。溶剂法优点是溶剂残留少,但是其工艺复杂,尤其是需要脱臭等;高温压榨法虽无溶剂污染问题,但生产的油品品质和质量均一般,属于粗放型生产方法[3-4]。

超临界CO2萃取技术克服了采用传统工艺提取时对成分的损坏作用,而且消除了使用有机溶剂萃取法对人体和环境的危害,因此被喻为“绿色环保技术”[5-7],其在化工、环保、香料、医药、石油、食品、香精、化妆品、生物工程等行业均得到了不同程度的应用[8],成为对物质中各种成分进行提取和分离的最适宜的方法[9-15]。当前我国该技术已开始从初级阶段转变到工业化生产[16]。

超临界萃取技术[17]一般考虑萃取压力、萃取温度、原料颗粒度、萃取时间等因素,本研究根据单因素实验的结果,采用正交实验确定超临界萃取的最佳工艺条件。

1 实验部分

1.1 材料与仪器

花生;95% 乙醇,化学纯;食用级CO2(纯度99.9%)。

HA221-50-015 超临界萃取装置;AUY120 电子天平。

1.2 实验方法

准确称取50 g 经粉碎后的花生放于萃取釜中,萃取压力为25 MPa,40 ℃萃取1.0 h,夹带剂用量为20 mL。

2 结果与讨论

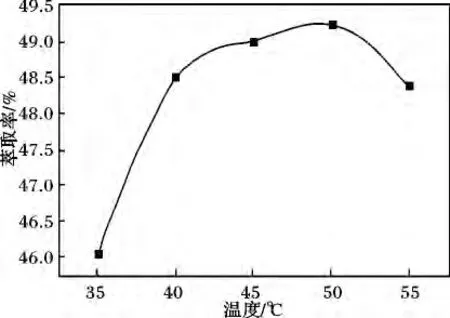

2.1 萃取温度对花生油脂萃取率的影响

由图1 可知,花生油脂的萃取率随温度的升高而增加,50 ℃时达到最大。由于温度对物质在超临界CO2流体中的溶解度有正反两方面影响:升高温度,溶质分子运动加剧,使其粘度下降,利于花生油脂的挥发,增加被萃取组分在超临界流体中的浓度,有利于萃取;另一方面,由于温度的升高,流体密度减小,溶质的溶解度减小,不利于萃取[18]。当升温增加花生油脂挥发能力对花生油脂萃取率的影响低于CO2流体溶解能力的下降对花生油脂萃取率的影响时,萃取率就会下降。另外,温度过高可能会破坏花生中某些成分的活性。因此,萃取温度不宜过高。

图1 萃取温度对花生油脂萃取率的影响Fig.1 The impact of extraction temperature on the extraction rate of peanut oil

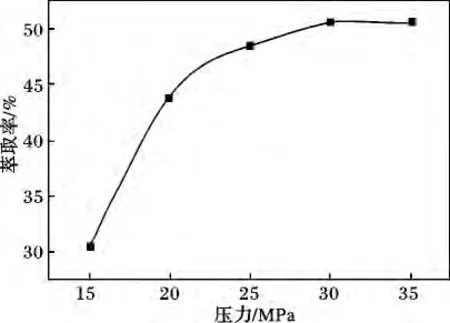

2.2 萃取压力对花生油脂萃取率的影响

图2 萃取压力对花生萃取率的影响Fig.2 The impact of the extraction pressure on the extraction rate of peanut oil

由图2 可知,花生油脂萃取率随萃取压力的升高而显著增加。主要原因是升高压力可以提高CO2流体的密度,减少分子间的传质距离,增加溶剂间的传质效率,有利于萃取。35 MPa 时的萃取率略小于30 MPa时的萃取率,因为当压力增加到一定程度后,超临界流体的密度增加缓慢(主要是因为分子间距变小,分子间斥力大于引力),溶质与溶剂的相互作用基本不变,溶解能力增加缓慢,甚至不再变化,萃取率也随之变慢,甚至不再变化[19]。随着压力的增大,生产成本也会相应增加,在有效成分萃取率提高的前提下,杂质含量也会相应增加。

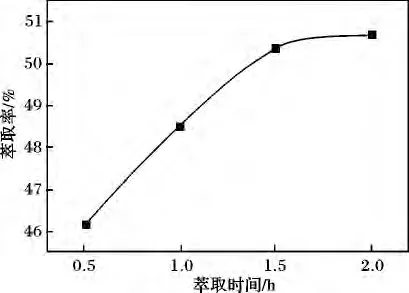

2.3 萃取时间对花生油脂萃取率的影响

图3 萃取时间对花生油脂萃取率的影响Fig.3 The impact of extraction time on the extraction rate of peanut oil

由图3 可知,萃取率随萃取时间的延长而增加,1.5 h 后花生油脂萃取率基本不再改变。萃取时间太短,无法将油脂萃取完全;萃取时间过长,则萃取所需成本就会相应增加。

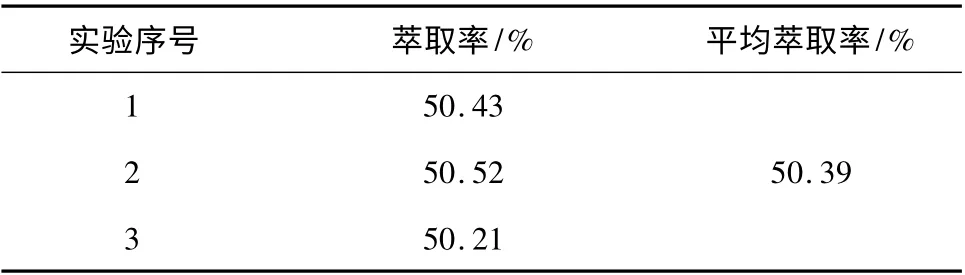

2.4 夹带剂用量对花生油脂萃取率的影响

由图4 可知,花生油脂的萃取率随夹带剂用量的增加先升高再下降,20 ~40 mL 时,夹带剂与萃取率的关系基本成一条直线,这说明夹带剂用量对花生萃取率的影响很小。

图4 夹带剂用量对花生油脂萃取率的影响Fig.4 The impact of the volume of entrainer on peanut oil extraction rate

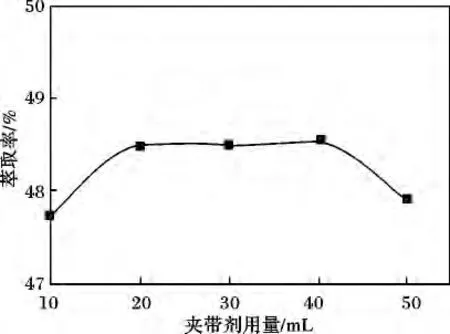

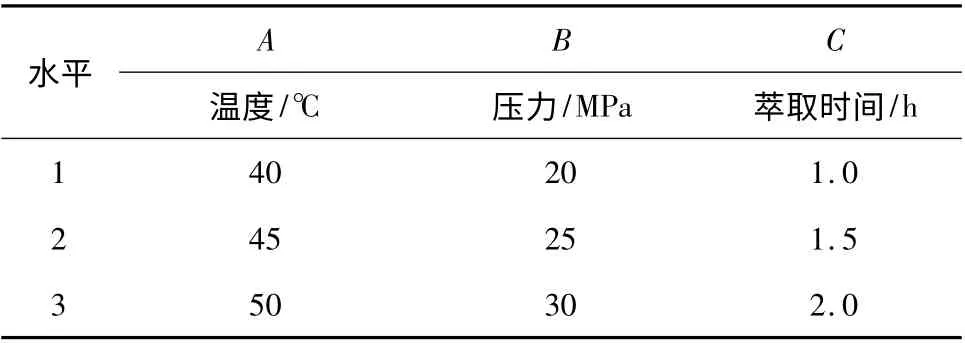

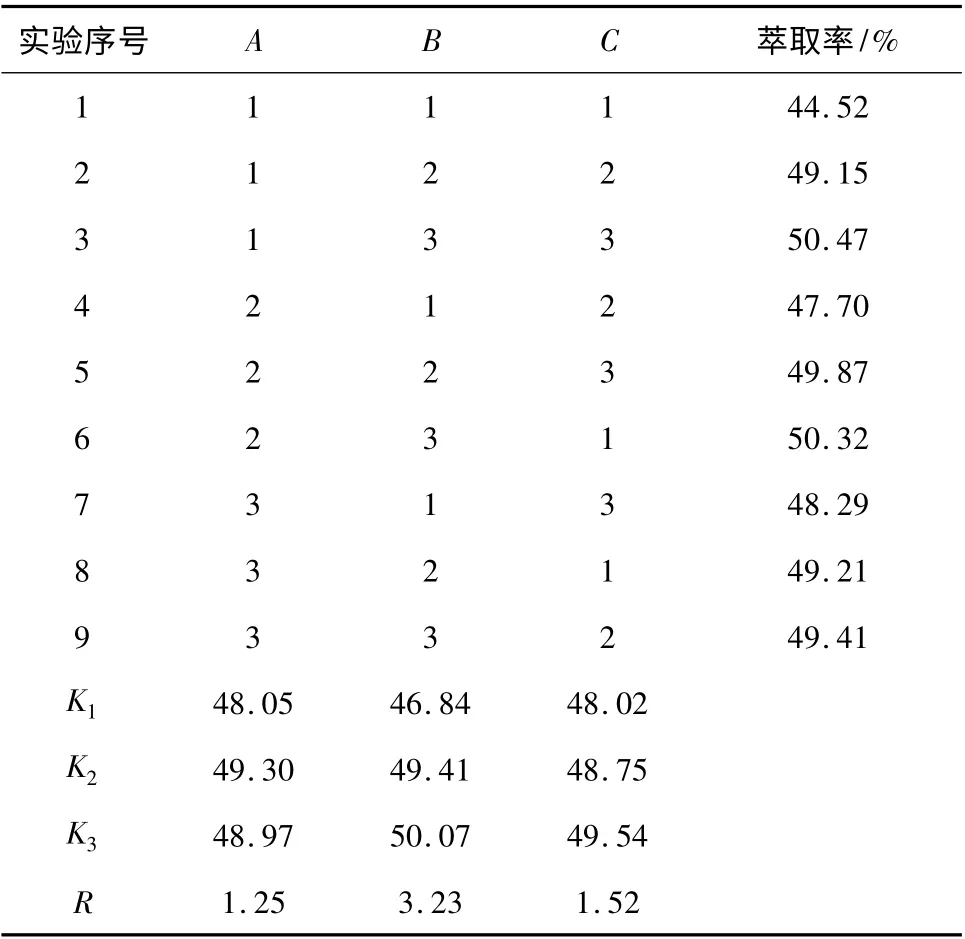

2.5 正交实验

根据单因素实验结果,选出对花生油脂萃取率影响较大的因素进行正交实验,因素水平见表1,结果见表2。

表1 正交实验因素和水平Table 1 Factors and levels of orthogonal experiment

表2 正交实验结果Table 2 Results of orthogonal test

由表2 可知,最佳工艺条件为A2B3C3,即萃取温度45 ℃,萃取压力30 MPa,提取时间2.0 h。影响提取率的主次因素为萃取压力>萃取时间>萃取温度。

在正交实验所确定的最佳萃取条件下进行超临界流体萃取花生油脂的验证实验,结果见表3。

表3 最佳工艺验证实验Table 3 The best process validation test

由表3 可知,在最佳萃取条件下,超临界CO2萃取花生油脂的萃取率为50.39%。

3 结论

综上所述,在CO2流量为10 ~12 L/h 条件下,超临界CO2萃取花生油脂的最佳工艺条件为:萃取温度45 ℃,萃取压力30 MPa,萃取时间2.0 h,在最佳工艺条件下,花生油脂的萃取率可达到50.39%。并由3 个因素的极差得出影响花生油脂萃取率的主次因素为萃取压力>萃取时间>萃取温度。

天然产物中的主要成分种类繁多,各种成分的化学性质差异很大,各成分在超临界CO2中的溶解性有很大差异,单纯依靠调节以上几个因素是不能很好地提高萃取率的。所以,在进一步的研究中,我们应将多方面多角度考虑,并进行研究分析,以达到更优的萃取效果。

[1] Mahmoud E Y,Ibrahim M M,Essa T A A. Efficacy of plant essential oils in controlling damping-off and root rots diseases of peanut as fungicides alternative[J].Journal of Applied Sciences Research,2013,9(3):1612-1622.

[2] 王章存,康艳玲.花生油制取技术研究进展[J].粮油食品科技,2007,15(6):40-41.

[3] 银建中,孙献文,李志义,等.超临界CO2流体萃取植物油的实验研究[J].现代化工,2001,10(10):26-27.

[4] Wejnerowska G,Heinrich P,Gaca J. Separation of squalene and oil from Amaranthus seeds by supercritical carbon dioxide[J].Separation and Purification Technology,2013,110(7):39-43.

[5] 李利民,孔欣欣,贺素姣.超临界技术在改善食品品质中的应用[J].食品工业科技,2013,34(1):385-388.

[6] 王文侠,张慧君,任健,等. 超临界二氧化碳流体萃取亚麻籽油的生产工艺研究[J]. 食品工业科技,2009,30(7):232-234.

[7] 曹明霞,徐溢,赵天明.超临界萃取在天然植物成分提取中的应用进展[J].广州化工,2010,38(8):23-25.

[8] 廖传华,黄振仁.超临界CO2流体萃取技术[M].北京:化学工业出版社,2004.

[9] 潘炘,谷西荣,庄晓伟,等.超临界CO2萃取银杏叶中银杏内酯工艺的研究[J].食品工业科技,2010,31(12):250-254.

[10]刘力萌,欧阳秉春. 超临界二氧化碳萃取在食品工业中的应用[J].中国新技术新产品,2010(19):15-16.

[11]成诗明,张树海,张景林. 超临界流体技术应用研究[J].安徽化工,2003(1):30-33.

[12]喻世涛,褚家勇,王娜,等.前胡挥发油的超临界CO2流体萃取及其成分分析[J]. 食品与生物技术学报,2010,29(2):255-256.

[13]王娟,刘汉青.超临界CO2流体萃取莪术油的工艺研究[J].中国医药指南,2010,8(8):20-22.

[14]廉宜君,李元元,李敏,等.超临界CO2萃取和水蒸汽法萃取沙枣花挥发油工艺的比较研究[J]. 中国中医药信息杂志,2010,17(1):51-53.

[15]罗淑年,王瑾,李默馨,等.超临界CO2萃取黑加仑籽油研究[J].粮油与油脂,2010(2):22-24.

[16]黄宓兰.走中国自己的工业化道路——谈超临界CO2萃取技术[J].低温与特气,1998(4):9-11.

[17]Keskin S,Kayrak-Talay D,Akman U,et al.A review of ionic liquids towards supercritical fluid applications[J].The Journal of Supercritical Fluid,2007,43(1):150-180.

[18]刘伟铭,赵垦田.超临界CO2流体萃取核桃油的工艺条件研究[J].西藏大学学报:自然科学版,2009,24(1):51-53.

[19] 宋启煌,郭清泉,林文奇.从降香叶中超临界CO2萃取药用有效成分研究[C].广州:机电信息杂志社,2006:81-84.