2RDSA-2往复式压缩机常见故障分析

胡少华

中石化西北油田分公司特种工程管理中心 新疆轮台 841600

引言

塔河油田输气首站现有江汉石油管理局第三石油机械厂生产的2RDSA-2大型往复式压缩机5台,目前该压缩机维护保养主要以月保、半月保及有针对性的年度保养为主,通过在日常维护保养过程中积累的大量2RDSA-2往复式压缩机故障处理经验,为及时有效地排查及解决压缩机故障,提高压缩机现场管理水平提供了理论依据。

一、2RDSA-2往复式压缩压缩机的常见故障分析

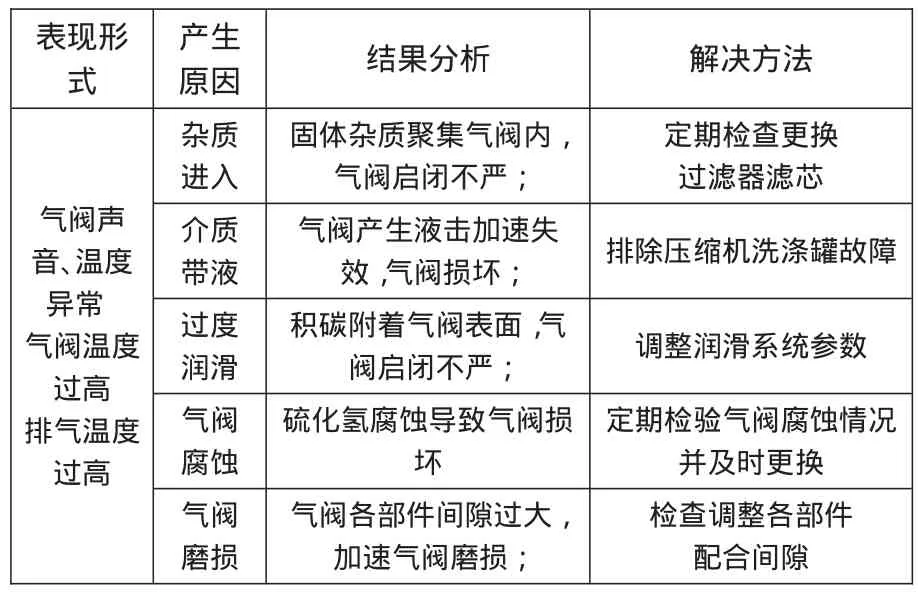

1.气阀故障分析

气阀故障是2RDSA-2往复式压缩机常见机械故障,主要由于介质中含有杂质、腐蚀气体、润滑过度及间隙不合理,使气阀启闭不严,导致气阀阀片磨损加剧、断裂,阀座磨及弹簧损坏等。压缩机气阀故障原因及分析见表1。

表1 气阀故障原因及分析

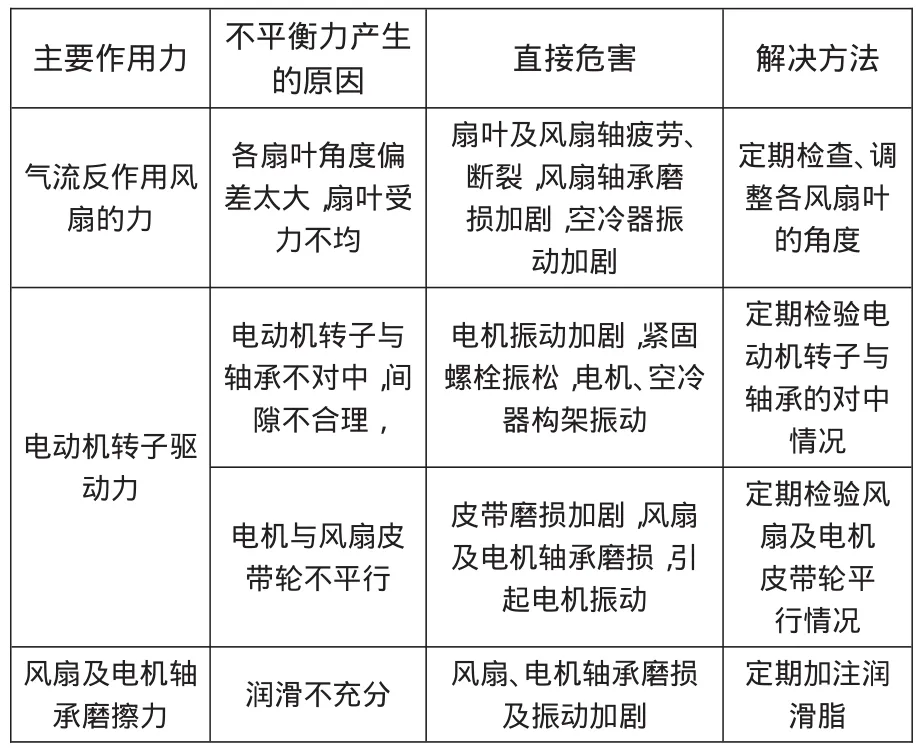

2.2RDSA-2往复式压缩机振动分析

压缩机的振动主要由气流脉冲振动及往复运动时不平衡力(力矩)引起的,而各部件不对中或者间隙不合理是不平力(力矩)产生的主要原因,其危害主要集中于受交变应力或存在应力集中的部件,常见的损坏形式为各紧固件振松、管路振裂,连杆、活塞杆屈服断裂,十字头滑道损坏等。压缩机曲轴箱及空冷器振动原因及分析见表2及表3。

表2 曲轴箱振动产生原因及分析

曲轴瓦磨损,曲轴径向跳动应力集中处出现裂纹定期检验轴承间隙及轴瓦磨损;检查润滑油路及润滑油品质;气体反作用活塞的力;曲轴的驱动力;活塞十字头的惯性力;各活动部件的摩擦力;连杆瓦磨损,连杆沿曲轴径向跳动连杆大头及紧固螺母疲劳、断裂;定期检查连杆瓦磨损情况;检查润滑油路及润滑油品质;连杆衬套磨损严重,连杆小头纵向跳动连杆小头疲劳断裂;定期检验连杆村套磨损;检查润滑油路及润滑油品质;十字头瓦磨损,滑道、活塞及气缸同轴度降低连杆小头及活塞杆屈服断裂,活塞环及气缸磨损加剧检验十字头、活塞杆及气缸的同轴度

表3 空冷器振动产生原因及分析

3.2RDSA-2往复式压缩机热力性能故障分析

压缩机热力性能故障主要表现为压缩机排气温度过高及其造成的压力、流量参数异常等。压缩机温度过高是压缩机的重大安全隐患,加速润滑油的分解变质,导致气缸壁、气缸通道及气阀积碳甚至堵塞气阀,高温使得活塞环、填料等非金素材料老化变形,导致其密封不严,引起压缩机排气压力及排气量降低。压缩机热力性能故障分析见表4。

表4 压缩机热力性能故障分析

压缩机气缸温度过高活塞环故障活塞环与气缸配合间隙太小,受热膨胀后增大与气缸摩擦;冷去水泵或恒温阀故障;冷却液不足;水冷却循环故障气阀温度过高水冷却循环故障冷去水泵或恒温阀故障;冷却液不足;压缩机一、二级排气温度过高空气冷却循环故障压缩机排气压力、流量降低气阀启闭不严填料漏气气阀启闭不严进气温度过高,气体被压缩后,出口温度随之升高;活塞对回流入气缸的气体重复做功,温度进一步升高;填料使用时间过长或因润滑不足磨损严重;排出的的高温气体回流气缸;使用合格的活塞环并确保间隙合理;检查冷却水泵及恒温阀,及时加注冷却液;检查冷却水泵及恒温阀,及时加注冷却液;检查空冷器是否运行正常,空冷器管束是否堵塞破裂等;检查气阀是否存在表1故障;定期检查填料磨损,检查润滑系统是否正常;检查气阀是否存在表1故障

结语

通过上述对2RDSA-2往复式压缩机常见故障分析,在后期压缩机现场管理中应注意:

1.严格按照压缩机使用手册及维护保养规程进行操作,对压缩机的各级保养需做到及时、到位,必须做到查明原因并排除故障后方能启机,避免重大事故的发生;

2.坚持定期开展压缩机动态监测工作,对未能实现实时监控的参数(例如噪音、温度、油品等),采用一些专用仪器进行定期监测分析,条件允许可引进先进的压缩机状态监测系统对压缩机进行定期检测,及时发现压缩机可能存在的隐患;

3.建立压缩机故障数据库,压缩机故障数据库的建立可分析出压缩机常见故障及重大故障类型及发生频率,对后期压缩机故障诊断提供参考经验;

4.加强压缩机操作人员业务技能学习及培训,注重理论与实践相结合,培养其自主分析、解决问题的能力,做到提早发现并排除隐患,保证压缩机正常运行。

[1]李彩霞等.大型往复式压缩机故障分析及预防措施[J].压缩机技术,2012,(1):54-57.

[2]程艳霞等..往复式压缩机故障诊断方法研究综述[J].仪器仪表用户,2006,13(5).