液氢温区脉动热管试验台设计

甘智华 刘雨梦 邓皓仁 马仁飞 Pfotenhauer J.M.

(1浙江大学制冷与低温研究所 杭州 310027)

(2能源清洁利用国家重点实验室 杭州 310027)

(3美国威斯康辛大学麦迪逊分校机械工程系 美国麦迪逊 53706)

1 引言

随着通信技术、超导技术和半导体技术等的快速发展,以回热型低温制冷机为主导的低温制冷方法显现出了其局限性,比如回热型低温制冷机存在制冷区域小,针对大区域的冷却无法形成均一温度场的缺点,对于远离制冷机的场合或者大区域制冷的场合如核聚变设备、超导磁能存储(SMES)等不能很好的满足其要求[1]。为了解决此问题,一些研究机构提出了利用高效传热元件将制冷机产生的冷量进行传输的方法。脉动热管技术作为一种新型传热元件在近二十年内广受关注。

图1 脉动热管结构图Fig.1 Structure of pulsating heat pipe

脉动热管(Pulsating Heat Pipe,简称PHP),其概念在1990年首次由Akachi[2]提出。脉动热管是蛇形的无芯毛细金属管在冷端和热端之间反复弯折形成的回路,分为蒸发段、绝热段(可以没有)和冷凝段,如图1所示[3]。毛细管内抽成真空后冲入一定量的工作液体,在毛细力作用下管内会形成气柱和液塞的相间分布,通过气柱和液塞的自激励震荡实现潜热和显热的传递[4]。与常规热管相比,脉动热管除了具有等温性、高热导率以及热流密度可变等优点外,还具有结构简单、加工成本低、可实现无重力的特点,因此脉动热管的研究广受关注。目前脉动热管的研究主要集中于室温温区[5],即以水、乙醇、甲醇、丙酮等为工质,针对于低温温区即以氦气、氢气、氮气、氖气为工质的研究近期已经开展,对低温脉动热管的研究进行简要介绍。

2 低温脉动热管的研究现状

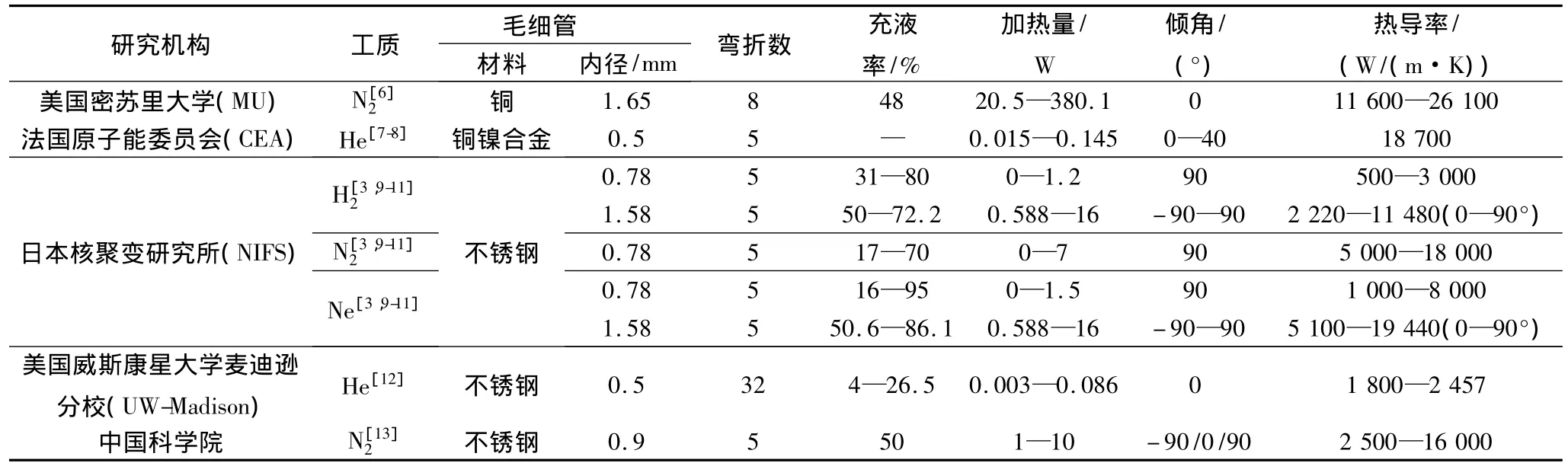

大部分低温脉动热管从低温制冷机中获得冷量,而不是常规的利用液体循环。低温脉动热管可将制冷机的有限冷量进行传递,如冷却超导磁体等。表1示出了各研究单位在低温脉管热管方面的研究情况[3,6-13]。

表1 低温脉动热管研究小结Table 1 Summarize of cryogenic pulsating heat pipe

美国密苏里大学(MU)为了实现细胞玻璃化的超低温保存,提出了利用脉动热管技术直接将细胞悬浊液冷却的方法[6]。为了实现此项技术密苏里大学的比较医学中心搭建了脉动热管试验台,该试验台在液氮温区、大冷量的情况下实现了脉动热管在小弯折数下成功、高效的水平运行。

法国原子能委员会(CEA)为了解决PT415脉管制冷机制冷区域小的问题,提出利用脉动热管连接制冷机与蒸发端铜块的方法[7-8]。因而搭建了液氦温区脉动热管试验台,并且提出了脉动热管试验台的预冷方法,着重研究不同倾角下的最高传热量。

日本核聚变研究所(NIFS)为了实现高温超导磁体线圈的散热,提出了在线圈内置入脉动热管的技术[3,9-11]。为此其先后开展了液氢/液氮/液氖温区、不同充液率、加热功率和倾角下的脉动热管性能的研究,得到脉动热管在传热量、弯折数较小的情况下无法在 -45°、-90°运行。

为了冷却MRI的超导线圈,美国威斯康星大学麦迪逊分校(UW-Madison)开展了液氦温区脉动热管的研究工作[12],该试验台在32个弯折数下实现了水平方向的高效运行。

中国目前也开始开展低温脉动热管的相关研究,中国科学院的电气工程研究所为了研究低温下脉动热管的性能,搭建了液氮温区的脉动热管实验平台[13],研究了传热量、倾角对脉动热管传热性能的影响,除此之外还研究了该试验台的蒸干极限。

由于低温脉动热管的研究刚刚起步,因此无论是实验研究还是理论研究都存在较大的空白。本文通过与室温温区的研究进行对比,考虑到低温温区研究的特殊性,提出了低温脉动热管需要关注的问题如下:

(1)低温脉动热管的可视化研究。低温脉动热管的毛细管多采用毛细铜管或毛细不锈钢管,无法实现可视化。但是为了了解工质脉动的行为,以及气柱和液塞的分布情况,可视化研究应予以考虑。

(2)重力的影响。脉动热管360°的成功运行能够大大的提高其应用范围,尤其是在航天领域。

(3)漏热。对于低温系统而言,很小的热负荷有可能会带来很大的温度波动,有时甚至可以影响系统能否得到低温环境,从而影响系统的正常工作。

(4)制冷机冷头与毛细管的高效连接方法。根据日本学者的研究,制冷机冷头与毛细管之间的连接是冷热段温差的主要产生部位,高效的连接方法有利于实现冷量的高效传输。

(5)低温脉动热管理论模型的建立。脉动热管内部复杂的两相流以及运行时复杂的震荡机理都给脉动热管的理论研究带来困难,但是经过很多学者的努力脉动热管在室温温区已经得到了一些传热模型以及半经验公式。但是低温温区的理论研究几乎空白。

为了解决问题(2)—(4),并考虑到液氢温区的重要性,设计了一台液氢温区脉动热管试验台,对该试验台的设计进行详细的介绍。

3 液氢温区脉动热管试验台设计

低温脉动热管试验台的设计首先要确定温区,即确定脉动热管的运行工质。液氢、液氖温区的研究对于超导的研究具有非常重要的意义。因为液氢温区的研究对于MgB2线材的高温超导磁体冷却提供了可能性,故本文拟对液氢温区的脉动热管传热性能进行研究。

除了工质之外,低温脉动热管与室温脉动热管的区别还在于冷源的不同。该液氢温区的脉动热管试验台从GM制冷机获得冷量。考虑到低温应用的特殊性,漏热量最小、仪器仪表以及热收缩等特性使试验台结构较室温温区更为复杂。

3.1 试验台简介

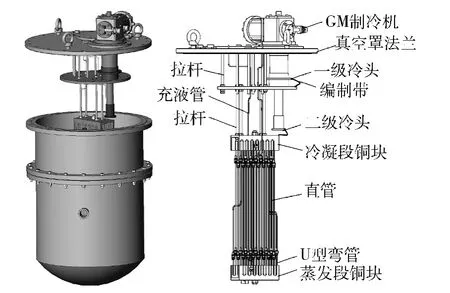

该液氢温区脉动热管试验台可以实现多参数的控制,如:弯折数、绝热段长度、充液率、倾角以及加热功率等,从而研究这些参数对脉动热管性能的影响。该试验台主要由真空罩、铜屏、制冷机、脉动热管单元、加热器、温度传感器、数据采集系统等组成,如图2所示。

图2 液氢温区低温脉动热管试验台Fig.2 Experimental setup of a hydrogen pulsating heat pipe

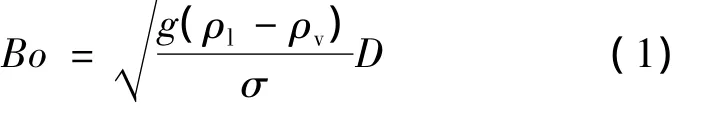

合适尺寸的毛细管内径是脉动热管实现脉动的基础,在毛细管内充入液体后能够得到气液相间的分布。根据White和Beardmore的研究知,当Bo<2时,重力的影响比较小,毛细力起主导作用[14]。

式中:D为毛细管内径,σ为表面张力,ρl和ρv分别为工质在液相和气相时的密度,g是重力加速度。

根据式(1),利用EES[15]编程得到氢气在不同温区的最大毛细管直径,如图3所示。取毛细管的内径为2.3 mm(图3五角星处),此时对应的最高工作温度约为28 K,即如果超过了这个温度或在该温度下大于这个内径,重力的影响将会大于毛细力,此时脉动热管的性能会发生改变。

图3 毛细管的最大直径Fig.3 Maximum diameter of capillary pipe

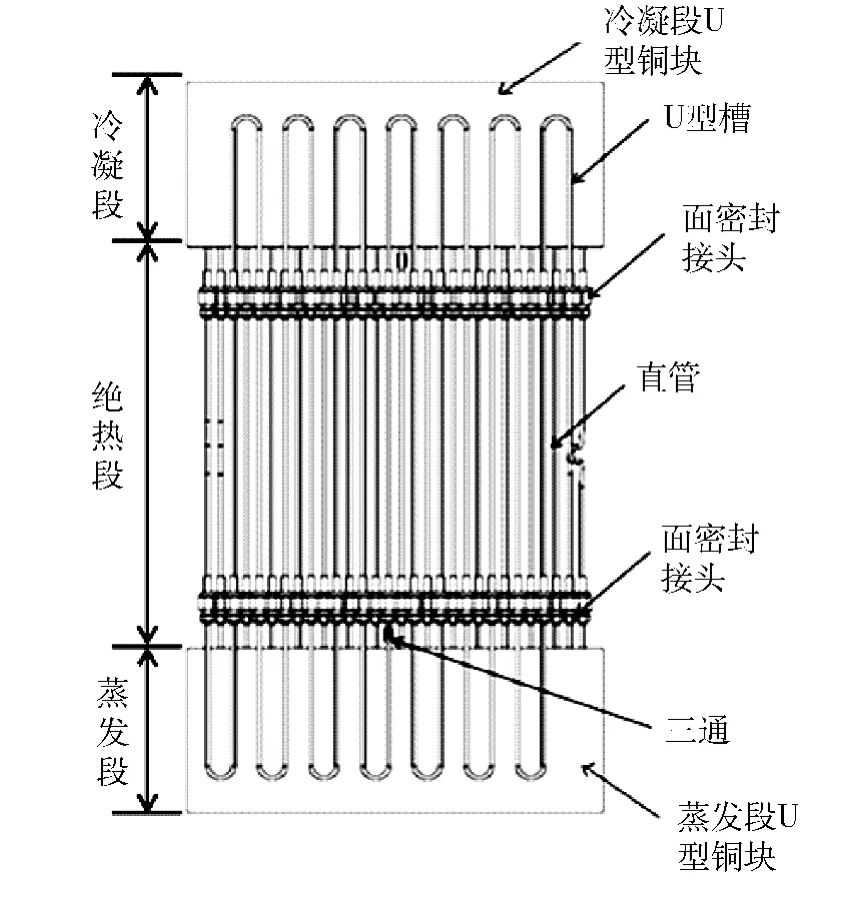

低温脉动热管试验台主体结构脉动热管单元,主要由冷凝段、蒸发段、绝热段组成,如图4所示。其中蒸发段与冷凝段的结构类似,均是一块U型铜块,U型铜块的4个面上均刻有7个U型槽,共28个U型槽,如图5所示;U型毛细管采用铜,由于铜的高热导率,毛细管内的流体温度可以近似认为是铜管壁温;绝热段是一段直毛细管,U型毛细管与直毛细管利用Swagelok的面密封接头进行连接。因此该脉动热管单元可以通过改变直毛细管的长度实现绝热段长度的改变,并且可以在1¯28范围内改变连入回路的弯折数。

图4 脉动热管单元Fig.4 Element of pulsating heat pipe

图5 脉动热管冷凝端Fig.5 Condenser of pulsating heat pipe

真空罩:为不锈钢材料,分为上(图2中这部分为空,以方便看到系统内部结构)、中、下3段,高为1 300 mm,内径为560 mm,外径为566 mm。对真空罩进行真空测试,可以达到5×10-3Pa。为了实现实验台倾角的改变,真空罩的中部安装一个旋转机构。

铜屏:为了降低低温环境下的辐射漏热,真空罩内设置一个铜屏。利用拉杆将铜屏悬吊在真空罩的法兰上,铜屏的顶部与制冷机的一级冷头相连。该铜屏内径为316 mm,壁厚为2 mm,高度为960 mm。脉动热管单元置于铜屏内部,同样利用拉杆将脉动热管单元悬吊在铜屏法兰上。

制冷机:采用南京某公司的KDE410制冷机,该制冷机在4.2 K的情况下能够提供1 W冷量。制冷机的一级冷头与铜屏的顶部相连,二级冷头与脉动热管单元的冷凝段相连。为了避免制冷机受力而影响其性能,与制冷机的连接处均采用编织带进行柔性连接。

3.2 机械校核

试验台中的脉动热管单元的悬吊和铜屏的悬吊依靠拉杆实现,如图2所示。其中,铜屏的质量为32 kg,脉动热管单元的总重量为20 kg。脉动热管单元的悬吊采用了4根直径为10 mm长度为280 mm的304不锈钢螺杆,铜屏的悬吊采用了7根直径为12 mm长度为200 mm的304不锈钢螺杆。

由于要实现实验台倾角的改变,所有的拉杆必须能够承受冷屏和脉动热管单元产生的弯曲应力。通过计算:悬吊脉动热管单元的拉杆承受的拉应力为0.64 MPa,承受的弯曲正应力为 142.6 MPa,承受的弯曲切应力为0.85 MPa;悬吊冷屏的拉杆承受的拉应力为0.66 MPa,承受的弯曲正应力为87.6 MPa,承受的弯曲切应力为0.88 MPa。不锈钢的许用应力[σ]=137 MPa,剪切应力[τ]=77.5 MPa。试验台的力学性能复合要求。

3.3 热负荷计算

低温实验的特殊性决定了热负荷计算的重要性,漏热量直接影响了制冷机提供冷量的大小。以下对制冷机两级的热负荷进行详细介绍。

3.3.1 一级冷头热负荷

一级冷头的热负荷主要包括冷屏、冷屏拉杆、部分充液管的导热以及辐射漏热。首先利用ANSYS对冷屏的温度场进行模拟。假设如下:

(1)初始环境温度为300 K;

(2)一级冷头的温度设为33 K,热负荷为15 W;

(3)铜屏发射率设为0.02(铜屏包围着26层多层绝热材料)。

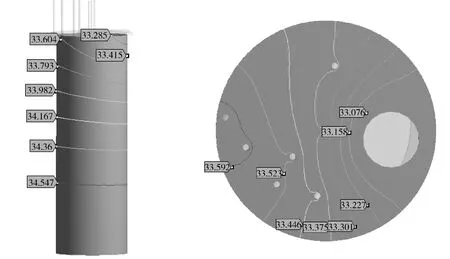

模拟结果如图6所示,铜屏顶端与低端的温差为1.7 K,故冷屏内可以为脉动热管提供一个约为33 K的工作环境。通过对热负荷的稳态计算,得到辐射产生1.5 W漏热,不锈钢拉杆和充液管线导热产生的漏热分别为12 W和0.5 W。

图6 铜屏ANSYS仿真图Fig.6 Ansys simulation of shield

3.3.2 二级冷头热负荷

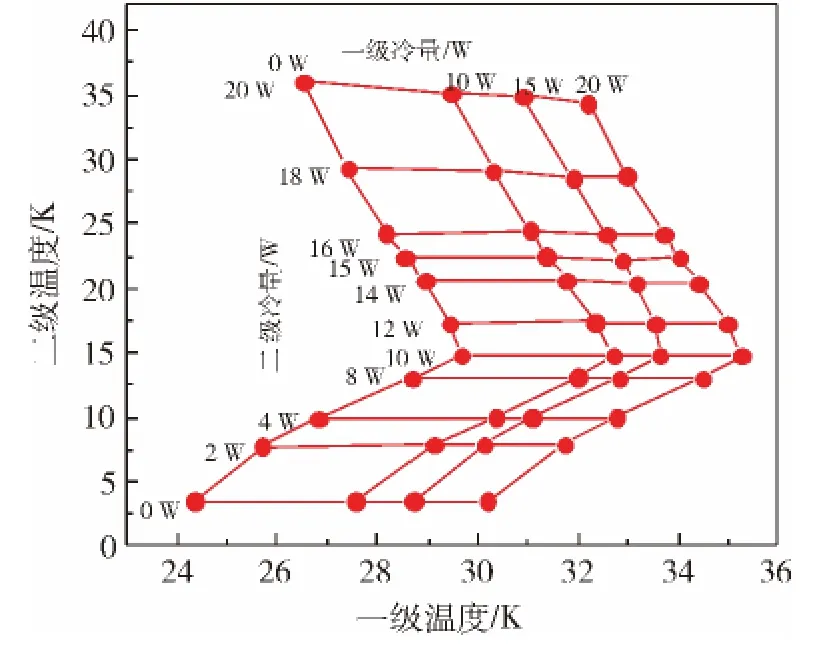

根据以上的计算,一级冷头的热负荷共为15 W。对GM制冷机进行了测试,得到该制冷机的性能曲线,如图7所示。如果一级冷头在33 K的温度下提供15 W的冷量,则二级冷头在高于20 K的情况下可以提供超过14 W的冷量。

图7 制冷机性能曲线Fig.7 Cooling curve of cryocooler

然而,铜屏内部的元件的热负荷将影响二级冷头产生的制冷量,从而影响脉动热管冷凝端获得的冷量,主要是脉动热管单元不锈钢拉杆产生的导热漏热、辐射漏热以及充液管的导热漏热。根据计算,不锈钢拉杆的导热漏热为主要部分,为55 mW。所以可以通过脉动热管单元传递的热量约为13 W。

3.4 冷却时间估算

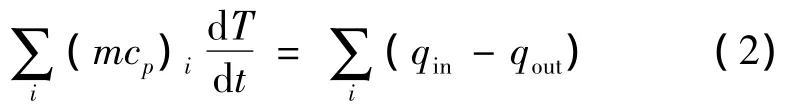

为了估算试验台从室温到稳定条件下的冷却时间,采用一个与时间有关的能量平衡方程进行计算:

式中:冷屏、冷凝段和蒸发段铜块视为集中热容,cp和q与温度有关。利用式(2)进行计算,结果图8如所示,冷却时间至少为15小时。

图8 实验台的冷却时间Fig.8 Cooling time of setup

4 总结

在对低温脉动热管的前人研究情况进行总结的基础上,介绍了液氢温区的低温脉动热管试验台设计方法,并针对机械校核和热力学计算进行了详细分析,从理论上说明此脉动热管的可行性。所设计的液氢温区脉动热管实验平台可以研究多种参数(如弯折数、充液率、绝热段长度、加热量等)对传热效果的影响,这对探索低温脉动热管在超导领域和航空领域的应用具有重要意义。

1 Mito T,Natsume K,Yanagia N.et al.Achievement of high heat removal characteristics of superconducting magnets with built-in oscillating heat pipes[J].IEEE Transactions on Applied Superconductivity,2011,21:2470-2473.

2 Akachi H.Structure of a heat pipe:US4921041[P].1990.

3 Natsume K,Mito T,Tamura H.et al.Development of cryogenic oscillating heat pipe as a new device for indirect/conduction cooled superconducting magnets[J].IEEE Transactions on Applied Superconductivity,2012,22(3):4703904.

4 Khandekar S,Groll M.A insight into thermo-hydrodynamic coupling in closed loop pulsating heat pipes[J].International Journal of Thermal Sciences,2004,43:13-20.

5 Zhang Y W,Faghri A..Advances and Unsolved Issues in Pulsating Heat Pipes[J].Heat Transfer Engineering,2008,23(1):20-44.

6 Han X,Ma H B,Jiao A J.et al.Investigations on the heat transport capability of a cryogenic oscillating heat pipe and its application in achieving ultra-fast cooling rates for cell verification cryopreservation[J].Cryobiology,2008,56:195-203.

7 Jiao A J,Ma H B,Critser JK.Experimental investigation of cryogenic oscillating heat pipes[J].International Journal of Heat and Mass Transfer,2009,52:3504-3509.

8 Bonnet F,Gully P,Nikolayev V.Development and test of a cryogenic pulsating heat pipe and a pre-cooling system[J].Advances in Cryogenic Engineering,2012:607-614.

9 Mito T,Natsume K,Yanagi N.et al Development of highly effective cooling technology for a superconducting magnet using cryogenic OHP[J].IEEE Transaction on Applied Superconductivity,2010,20:2023-2026.

10 Natsume K,Mito T,Yanagi N.et al.Heat transfer performance of cryogenic oscillating heat pipes for effective cooling of superconducting magnets.Cryogenics,2011,51:309-314.

11 Mito T,Natsume K,Yanagi N.et al.Enhancement of thermal properties of HTS magnets using built-in cryogenic oscillating heat pipes[J].IEEE Transaction on Applied Superconductivity,2013,23:4602905.

12 Fonseca L D,Miller F,Pfotenhauer J M.A helium based pulsating heat pipe for superconducting magnets[C].Advances in Cryogenic Engineering,2014,28:28-35.

13 Li Y,Wang Q L,Chen S Z.et al.Experimental investigation of the characteristics of cryogenic oscillating heat pipe[J].International Journal of Heat and Mass Transfer,2017,79:713-719.

14 White E,Beardmore R.The velocity of rise of single cylindrical air bubbles through liquids contained in vertical tubes[J].Chemical Engineering.Science,1962,17:351-361.

15 Klein S A,Alvarado F L.Engeering equation solver.F-Chart Software,Box.2002,44042.