非粘接动态柔性立管干涉研究

周巍伟,沙 勇,曹 静

(中海油研究总院, 北京 100027)

非粘接动态柔性立管干涉研究

周巍伟,沙 勇,曹 静

(中海油研究总院, 北京 100027)

非粘接动态柔性立管是深水海洋石油开发的重要设备,具备安装简便、可靠性高、抗疲劳性能强等诸多优点。非粘接动态柔性立管由多层非粘结结构形式缠绕而成,其截面刚度较低,在波浪和海流作用下运动幅值较大,因此柔性立管的构型和布置需要特殊研究,以免在极端情况下发生立管之间、立管与锚链之间的碰撞干涉。针对应用于中国南海海域的柔性立管,基于有限元法,采用Huse尾涡模型开展了干涉研究,并就柔性立管弯曲刚度、内部介质和拖曳力系数对干涉间距的敏感性做了分析,得到了对海洋立管工程有参考意义的结论。

柔性立管; 干涉分析; 拖曳力系数; Huse尾涡模型

0 引 言

海洋工程非粘接动态柔性立管具备安装简便、可靠性高、抗疲劳性能强等诸多优点,适用于环境条件较为恶劣的海域。非粘接动态柔性立管结构由多层聚合物层和金属层缠绕而成,使得结构总体既具备足够的强度和密封能力,又能保持“柔性”,提高立管结构总体抗疲劳性能。柔性立管各层结构可以按照目标海域的环境条件定制,使得结构设计既能满足要求,又可以避免设计过度保守,是经济的立管结构形式。

由于柔性立管具备较高的“柔性”,在海流引起的拖曳力作用下容易发生结构的偏移,如果依托的浮体布置的立管结构、锚链密集,那么柔性立管有与其他结构物发生干涉碰撞的风险。对此,美国石油学会(API)相关标准[1]明确规定:立管结构在安装、在位和其他操作时不容许发生任何碰撞干涉。针对立管结构的干涉分析,国外已经有了较为深入的研究。Huse[2]针对墨西哥湾海域环境条件对依托于张力腿平台(TLP)的顶张紧立管(TTR)之间的干涉距离开展了分析,提供了Huse尾涡模型,针对结果和参数均开展了试验对比,显示出较好的一致性。Blevins[3]针对尾涡提供了一种理论分析尾涡模型,可模拟流速的折减和拖曳力折减。

虽然国际海洋石油工业界多位学者针对立管干涉开展了深入的研究,但是研究的对象均为钢质立管,并且均针对国外油气田,而在对干涉更为敏感的柔性立管方面则研究较少。本文采用Huse尾涡模型并结合有限元法,针对中国南海水深为300 m的目标油田开展非粘接动态柔性立管干涉研究,得到了立管结构在尾涡作用下的间距,并就Huse尾涡模型参数、输送介质和柔性立管弯曲刚度等开展了敏感性研究,得到了对海洋立管工程有参考意义的结论。

1 理论基础

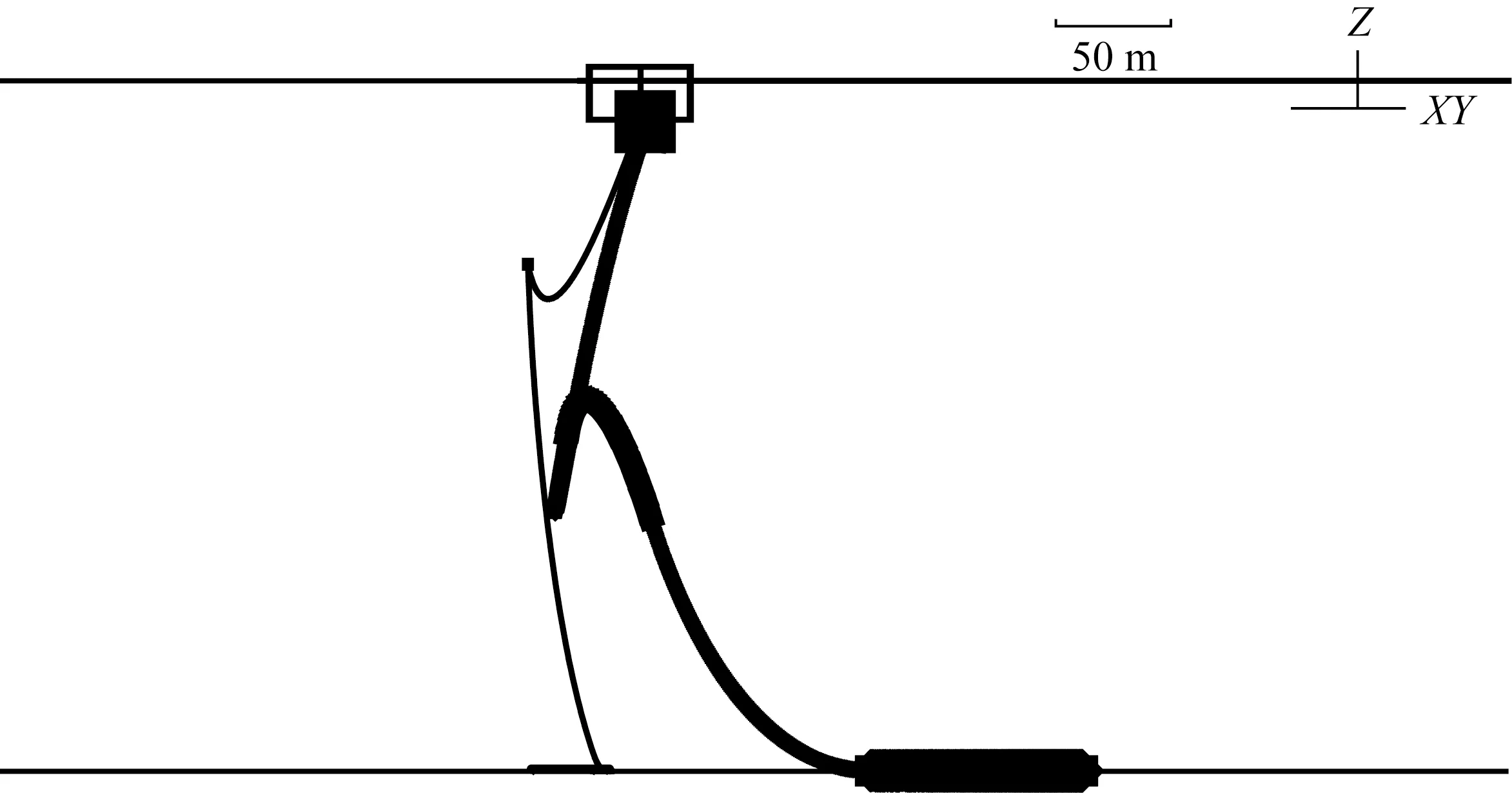

典型的非粘接动态柔性立管结构如图1所示。

图1 典型非粘接动态柔性立管结构示意图Fig. 1 Structure layout of typical dynamic unbonded flexible riser

柔性立管在海流的作用下受到的拖曳力为

(1)

式中:CD为拖曳力系数;ρ为海水密度;ν为实际作用在立管结构上的等效流速;D为立管结构的水动力作用半径。

立管在海流的作用下会发生“漩涡泄放”,在海流流过立管结构的后方形成“卡门涡街”。尾涡的作用会对立管的拖曳力产生一定影响,主要体现为直接作用在立管上的实际流速会变小。因此,为了准确地分析立管在海流作用下的干涉间距,需要采用尾涡模型来折减拖曳力。

由于Huse尾涡模型理论简洁,与试验对比一致性好,得到工业界的认可,因此本文采用Huse尾涡模型开展研究。Huse模型从理论上模拟了由于尾涡造成的海流速度折减,同时考虑了由此引起的拖曳力的折减。Huse模型中,在立管结构位置(x,y)处的尾涡速度vd(x,y)为

(2)

(3)

(4)

式中:k1、k2、k3为模型中的无量纲参数;vd0(x,y)为在立管位置(x,y)处未受扰动的流速;vu0、Du、Cdu为立管结构的结构中心、拖曳力半径、未扰动拖曳力系数。

2 分析流程

柔性立管的干涉分析首先需要根据环境条件和立管截面结构形式确定立管构型,然后在立管结构上施加基于Huse模型折减的拖曳力,通过有限元计算得到立管结构每个节点在折减拖曳力作用下的变形,由此得到立管结构各个节点的临界间距,用于校核已有的立管和锚链的布置。分析流程如图2所示。

图2 柔性立管干涉分析流程Fig. 2 Steps of flexible riser interaction analysis

3 工程实例分析

3.1 柔性立管结构形式与参数

选取应用于300 m水深的8英寸(1英寸=2.54 cm)柔性立管为例进行分析。柔性立管参数如表1所示。柔性立管工况为在位作业工况,内部输送的介质为原油。柔性立管海生物附着影响立管的水动力半径,使得立管结构拖曳力受到影响。根据实际调查情况可知,不同水深的海生物附着厚度不同。

表1柔性立管结构设计参数

Table1Flexibleriserstructuredesignparameters

参 数数 值水深/m300立管长度/m839触底段长度/m205外径/m0.4182内径/m0.2032弯曲刚度/(kN·m2)472轴向刚度/MN660扭转刚度/(kN·m2)7391许用弯曲曲率/m-10.25单位长度质量/(kg·m-1)218拖曳力系数1.05海生物附着(0~20m水深)/mm50海生物附着(20~300m水深)/mm20输送介质密度/(kg·m-3)920k10.25k21.0k30.693

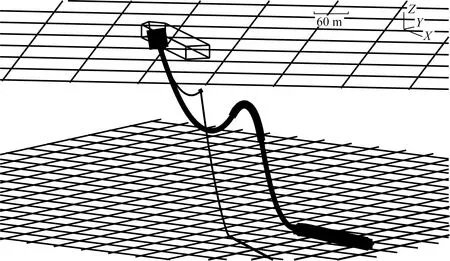

如图3所示,柔性立管构型为“缓波形”立管形式,这种立管构型使立管结构受力更加均衡,抗疲劳性能也更加优异,是中等水深柔性立管常用的形式。选取与柔性立管距离最近的锚链作为干涉分析对象。锚链为分段结构,为了提高锚泊性能,中间部分采用了浮筒托起锚链的形式。柔性立管依托的浮体为具有内转塔结构的浮式生产储油船(FPSO),柔性立管中间部分加装浮力块,使得中间部分立管具有足够的向上浮力,保证立管的构型。

图3 柔性立管模型图Fig. 3 Flexible riser analysis model

柔性立管中间部分受限制最小,位移一般较大,是重点关注的部分,因此单元在中间部分划分较多,单元长度为0.5 m。其他部分单元单元长度为1.0 m。

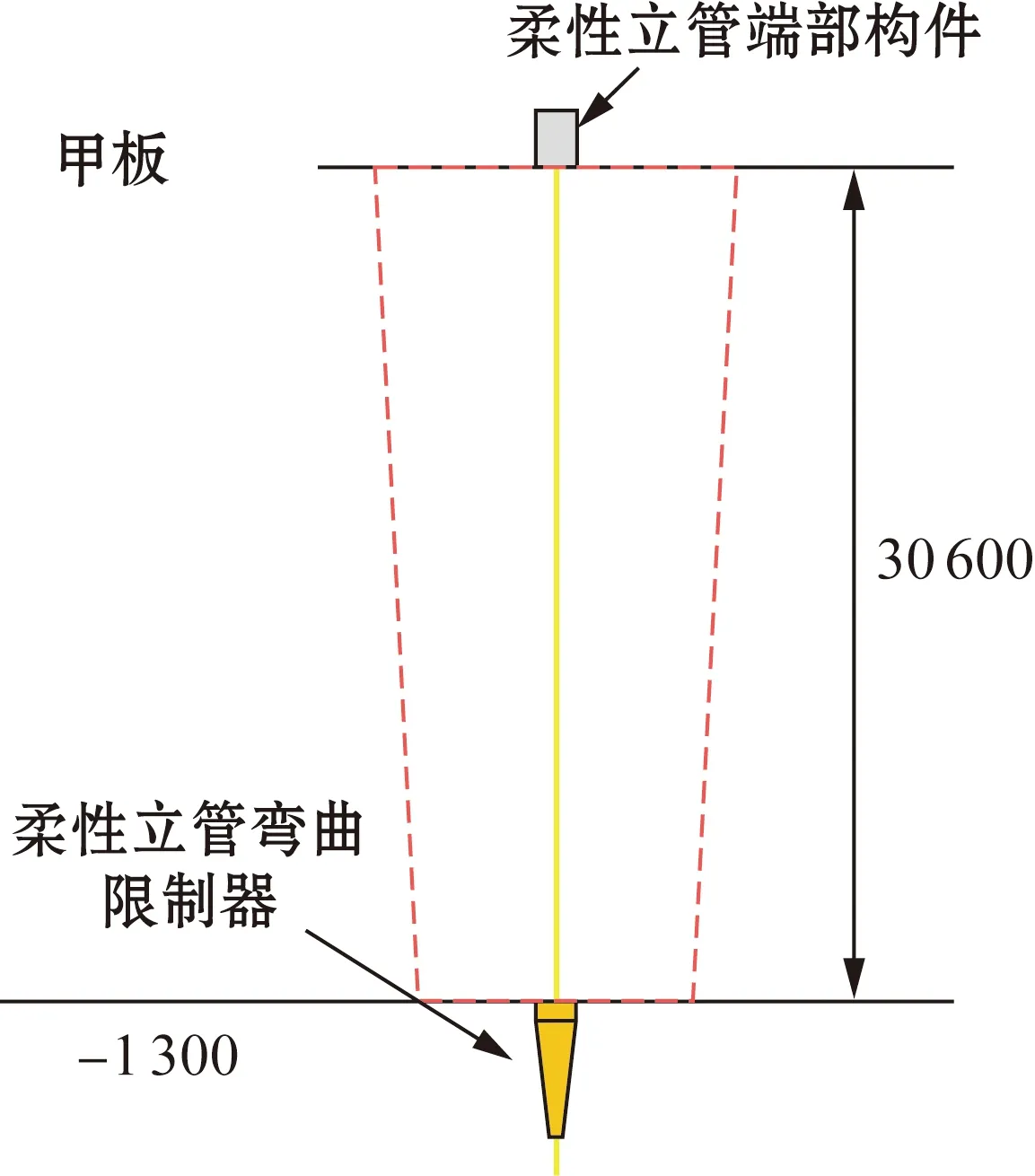

如图4所示,柔性立管上部通过端部结构与FPSO的内转塔相连,这样柔性立管与内转塔结构的运动保持一致,柔性立管仅受FPSO的海平面平动作用,而不受FPSO转动的影响。脱离点附近安装锥形弯曲限制器,防止内转塔下部柔性立管局部受力过大。

3.2 环境参数

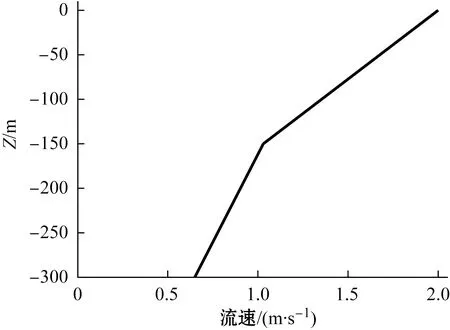

方向为北偏东15°的海流与柔性立管面内垂直,对立管的影响最大,因此选取此方向海流进行分析。海流方向示意图见图5。海流数据选取100年一遇,表面最大流速为2.0 m/s,流速分布如图6所示。

图4 内转塔结构示意图Fig. 4 Riser arrangement in the FPSO turret

图5 选用分析的海流作用方向Fig. 5 Current direction in the analysis

图6 100年一遇流速分布Fig. 6 Current speed profile for 100-year return period

4 结果分析

4.1 柔性管和锚链干涉分析

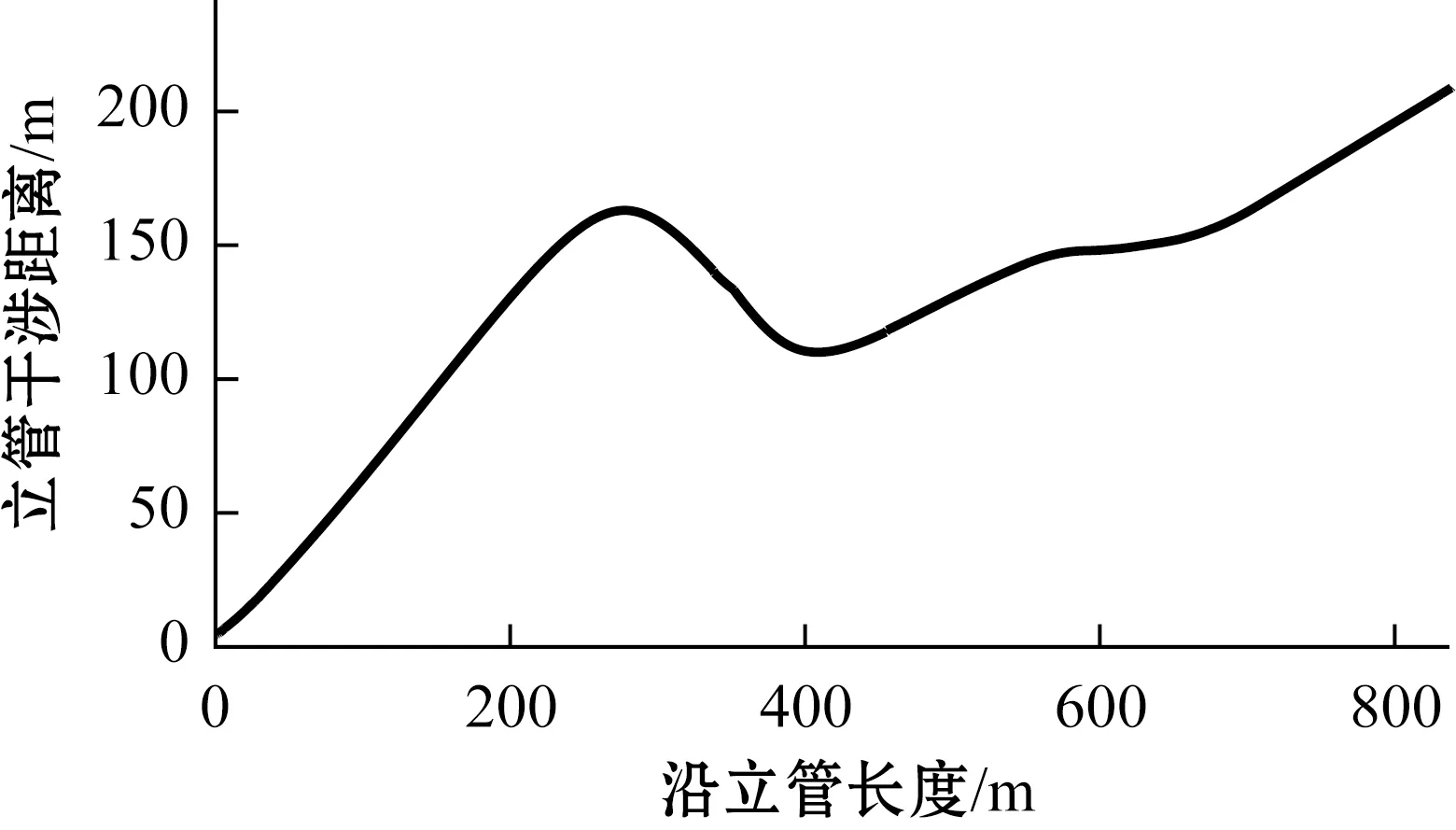

柔性管的干涉分析关注柔性管在受尾涡影响折减后的实际海流作用下立管结构的运动范围。由图3可知,柔性立管和锚链是一个“干涉对”,因此海流垂直作用在柔性立管平面时立管与锚链发生干涉的可能性最大。根据API RP 2RD标准的规定,判断是否发生干涉的依据是结构之间的间距是否较管中心距离大。虽然干涉分析后得到结构间距大于管中心距离,即满足干涉分析的要求,但是一般基于工程的保守原则,要求结构之间的间距为管中心距离的2~3倍。

图7是尾涡作用下柔性立管和锚链之间的最小间距沿柔性立管长度的分布,零值处为立管上部悬挂点。由图7可知,柔性立管顶部与锚链的间距最小,为4.75 m,而立管(包含浮力块)与锚链之间的管中心的最小距离为0.780 m,干涉间距之比为6.08,满足工程设计要求。再由图7可知,对于“缓波形”柔性立管来说,最小的干涉间距发生在脱离浮体的点附近,干涉间距整体随着水深的增加有增大的趋势,但是柔性立管中段附近受到两端边界的支撑作用最小,导致柔性立管中段附近结构受力变形较大,干涉间距会变小。

图7 尾涡作用下柔性立管和锚链之间的最小间距Fig. 7 Clearance between the flexible riser and the anchor chain in the action of wake vortex

图8、图9是尾涡作用下柔性立管和锚链干涉俯视图和侧视图。由图可知,柔性立管在尾涡作用下的变形显著,柔性立管整体向锚链方向偏移,在立管终端附近与锚链的间距较小,体现在图7中为立管375 m附近干涉间距的变小趋势。

4.2 柔性管干涉敏感因素分析

为了讨论设计因素对柔性管干涉分析结果的影响,应开展设计因素敏感性分析。柔性管的主要力学性能体现在等效的截面刚度上,包括弯曲刚度、轴向刚度、扭转刚度。对于干涉分析来说,一般认为柔性管弯曲刚度对立管的响应影响较大,因此应该对其开展敏感性分析,得到影响的程度。柔性管输送介质密度直接影响柔性管的构型,也是非常重要的敏感性因素。对于干涉分析来说,立管主要受拖曳力作用,由式(1)可知,拖曳力系数是重要的水动力参数。因此,针对柔性立管截面刚度、输送介质、拖曳力系数等开展了敏感因素分析。

图8 尾涡作用下柔性立管和锚链干涉俯视图Fig. 8 Plan view between the flexible riser and the anchor chain in the action of wake vortex

图9 尾涡作用下柔性立管和锚链干涉侧视图Fig. 9 Side view between the flexible riser and the anchor chain in the action of wake vortex

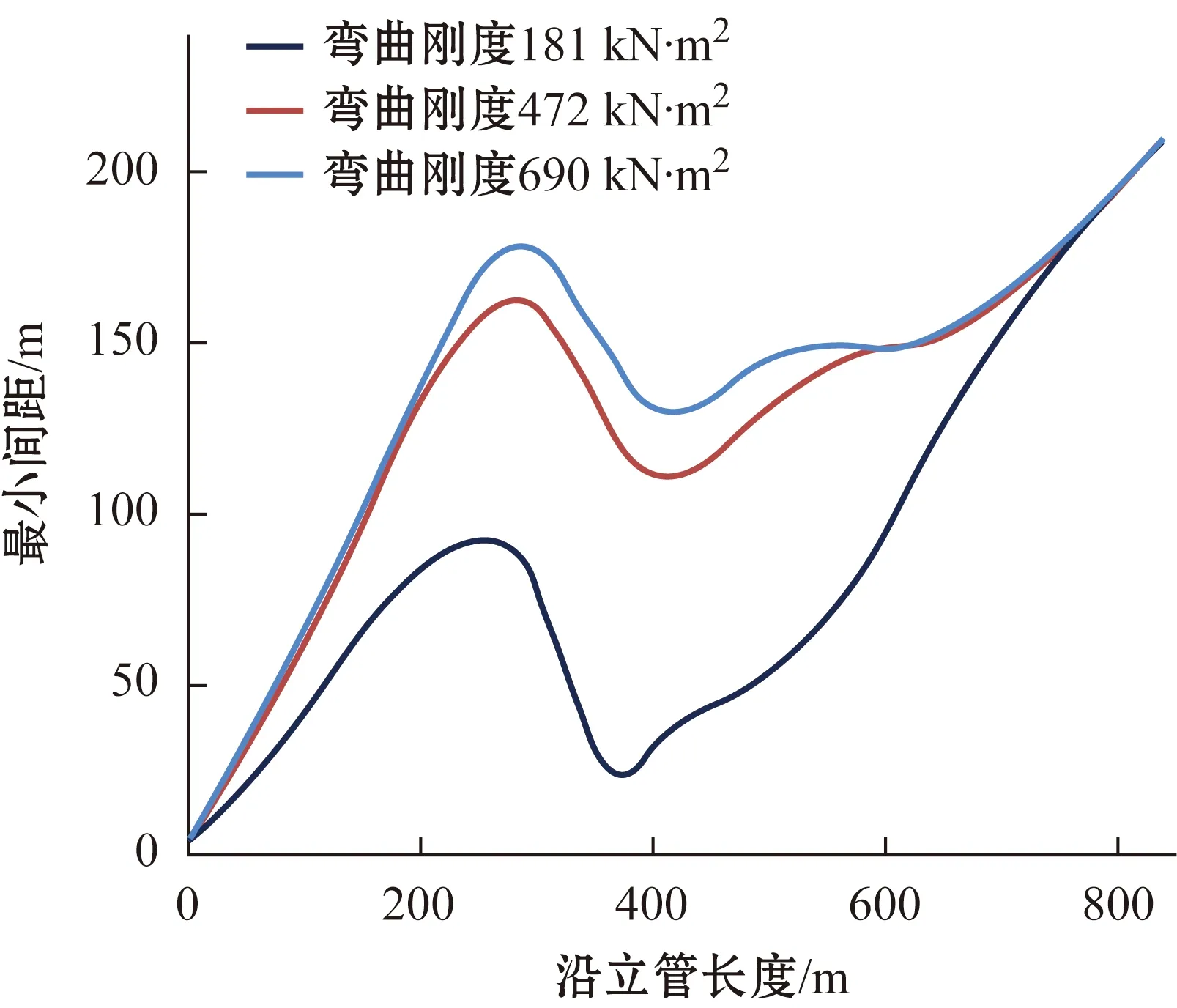

4.2.1 柔性立管弯曲刚度

柔性立管在横向海流作用下,变形主要是弯曲变形,因此弯曲刚度是重要的设计因素。柔性立管的截面设计一旦完成,其截面刚度就确定下来。柔性立管弯曲刚度取决于抗拉钢丝层和聚合物层的弯曲刚度,可以采用理论分析计算得到,也可以通过弯曲试验得到。选取三种典型柔性立管截面结构分析,其弯曲刚度值分别为181、472、690 kN·m2,其他设计参数如表1所示时,计算结果如图10所示,立管长度零值处为立管顶部悬挂点。

图10 不同弯曲刚度下柔性立管和锚链之间的最小间距Fig. 10 Clearance between the flexible riser and the anchor chain under different bending stiffness

由图10分析结果可知,典型柔性立管截面弯曲刚度对柔性立管和锚链之间的最小间距影响显著。柔性立管悬挂点处弯曲刚度值分别为181、472、690 kN·m2的柔性立管与锚链的最小间距分别为4.726 3、4.731、4.732 m,可见弯曲刚度的影响不大。但是,在柔性立管中段,弯曲刚度越小,立管在海流和尾涡的作用下变形越大。因此,在柔性立管构型设计中,需要尽量避免中段结构附近有干涉结构存在。

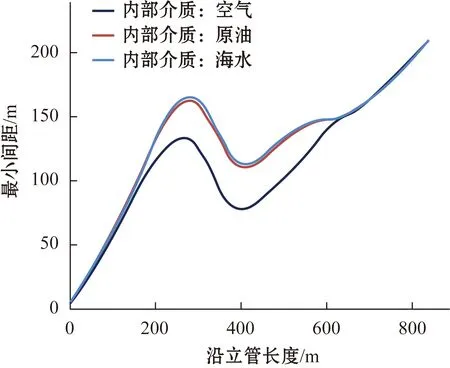

4.2.2 内部介质

柔性立管在服役期间存在多种工况,不同工况下立管内部的介质可能是空气、原油或水。因此,有必要针对这三种内部介质对立管干涉间距的影响开展分析。选取空气、原油和水的密度分别为1.29、920、1 025 kg/m3,分析结果如图11所示。

图11 不同内部介质下柔性立管和锚链之间的最小间距Fig. 11 Clearance between the flexible riser and the anchor chain under different internal media

由图11分析结果可知,柔性立管内含有不同内部介质时干涉间距变化趋势一致,且内部介质密度越小,柔性立管在海流和尾涡的作用下变形越大,尤其是在立管中段附近区域,这一特征体现得最为明显。

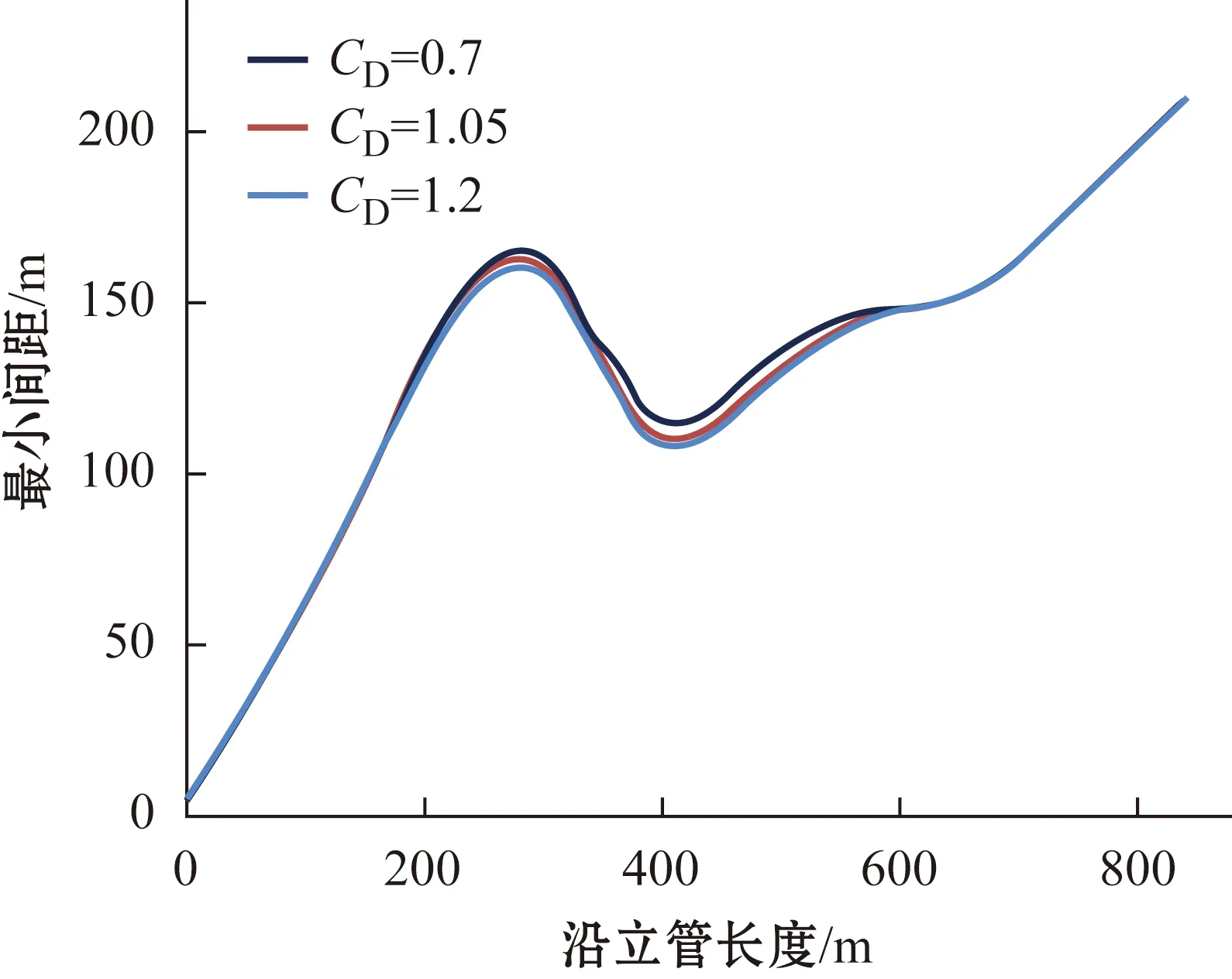

4.2.3 拖曳力系数

拖曳力系数是立管干涉分析重要的水动力参数,Huse模型本身就是针对拖曳力系数进行的折减。理论上来说,拖曳力系数与雷诺数相关, FPS 2000报告[7]认为柔性立管的拖曳力系数在0.7~1.2之间,因此选取三种拖曳力系数分别为0.7、1.05和1.20开展拖曳力系数敏感性分析,得到了敏感趋势曲线如图12所示。

图12 不同拖曳力系数下柔性立管和锚链之间的最小间距Fig. 12 Clearance between the flexible riser and the anchor chain under different drag coefficients

由图12结果可知,拖曳力系数对柔性立管干涉间距有一定影响,拖曳力系数越大柔性立管变形越大,即与锚链的最小间距越小。因此,在设计过程中应该选取合适的拖曳力系数,以保证设计的准确。

5 结 论

采用Huse尾涡模型和有限元程序结合的方式,针对应用于300 m水深的非粘结动态柔性管开展了干涉研究,得到了在海流和尾涡作用下柔性立管和相邻锚链之间的最小间距,并开展了柔性立管弯曲刚度、内部介质和拖曳力系数对干涉间距的敏感性分析,得到如下结论:

(1) 300 m水深非粘结动态柔性管在尾涡作用下的变形显著,柔性立管整体与锚链同方向偏移,最小干涉间距为4.75 m,发生的位置在立管顶部悬挂点附近,与立管和锚链中心点最小距离之比为6.08,满足工程设计要求。

(2) 柔性立管弯曲刚度对柔性管与锚链的最小间距的影响不大。但是,在柔性立管中段,弯曲刚度越小,立管在海流和尾涡的作用下变形越大。

(3) 柔性管内含有不同内部介质时干涉间距变化趋势一致,且内部介质密度越小,柔性管在海流和尾涡的作用下变形越大,尤其是在立管中段附近区域。

(4) 拖曳力系数对柔性立管干涉间距有一定影响,拖曳力系数越大柔性立管变形越大,即与锚链的最小间距越小。

[1] American Petroleum Institute. API RP 2RD. Design of risers for floating production[S]. Washington: American Petroleum Institute, 2009.

[2] Huse E. Interaction in deep-sea riser arrays [C]. OTC, 1993: 7237.

[3] Blevins R D. Forces on and stability of a cylinder in a wake[J]. J Offshore Mechanics and Arctic Engineering, 2005, 127(1): 39.

[4] Det Norske Veritas. DNV RP F203. Riser interference[S]. Oslo: Det Norske Veritas, 2009.

[5] American Petroleum Institute. API RP 17B. Recommended practice for flexible pipe[S]. Washington: American Petroleum Institute, 2008.

[6] Orcina Ltd. OrcaFlex manual 9.7[M]. Daltongate: Orcina Ltd., 2013.

[7] Engseth A, Leira B J, Larsen C M, et al. Handbook on design and operation of flexible pipes. NTNF Research Programme. FPS 2000/flexible risers and pipes[M]. Trondheim: SINTEF, 1992.

StudyonInterferenceoftheDynamicUnbondedFlexibleRiser

ZHOU Wei-wei, SHA Yong, CAO Jing

(CNOOCResearchInstitute,Beijing100027,China)

The dynamic unbonded flexible riser which is the key equipment in the offshore petroleum industry owns some advantages such as easy installation, high reliability and high anti-fatigue property. The dynamic unbonded flexible riser is manufactured by twining with polymer layers and steel tape layers. The section stiffness of flexible riser is in the relative low level compared with soild steel pipe, and it is easy to move when facing to the current, so the flexible riser configuration must be specially designed to avoid the interaction between the risers and mooring lines. We use the Huse wake model and finite element method (FEM) to analyze the flexible riser and mooring line in the South China Sea environment, meanwhile perform the sensitivity analyses of riser section stiffness, pipe flow density and drag coefficient. Finally, some engneering meaningful conclusions are given.

flexible riser; interaction analysis; drag coefficient; Huse wake model

TE973.92

A

2095-7297(2014)01-0035-07

2014-02-21

国家科技重大专项(2011ZX05026-005)

周巍伟(1985—),男,硕士,主要从事深水海底管道与立管工程技术方面的研究。