突出煤层底板抽放巷优化布置及其应用研究

肖乐军

(郑煤集团嵩阳公司生产技术处,河南 郑州 452470)

1 概述

新义煤矿为煤与瓦斯突出矿井, 根据2009年开始实施的《防治煤与瓦斯突出规定》的有关要求,针对矿井的实际开采情况,提出“区域防突措施先行、局部防突措施补充”和“不掘突出头、不采突出面”的理念,强调突出煤层必须采取区域综合防突措施,加大对瓦斯突出的治理力度,并且达到规定标准后方可进行作业[1-4]。 由于矿井井田范围内只有二1 煤层可采,所以不具备开采保护层实现区域消突的条件,只能采取布置底板抽放巷,利用穿层钻孔对煤层瓦斯进行预抽进行消突。 由于底板抽放巷从开始掘进直到废弃, 周围围岩要经历掘进期间应力重新分布及回采期间动压的影响,尤其是在工作面回采过程中,回采引起的动压以一定的方式向煤层底板进行传递, 导致底板巷道围岩重新分布,从而引起巷道围岩持续变形。 而且底板抽放巷与煤层间的垂距、 平距等参数直接影响到穿层钻孔的工程量及瓦斯抽放效果,所以,合理选着底板抽放巷的层位对保证瓦斯抽放效果及降低巷道维修费用具有重要的意义。

2 矿井地质概况

新义公司井田属新安煤田, 一水平标高-305m, 埋深达到700m, 井田内可采煤层仅有山西组的二1 煤, 其它煤层均不可采。 二1 煤层厚度变化大,具有短距离内急剧变化的特点。 煤层厚度0~15.47m,平均4.81m,煤层平均倾角5°,煤体极其松软,硬度系数f 值平均仅0.2,属大采深三软煤层。 煤层伪顶为泥岩和炭质泥岩,厚度0-1.3m,局部发育;直接顶为砂质泥岩,厚度2-6m,不稳定;老顶为细砂岩或中砂岩,厚度≥6m;直接底为粉砂岩,厚度6-10m;老底为硅质泥岩,平均厚度2.5m,硬度系数f>10。 矿井煤层绝对瓦斯涌出量为21.71m3/min, 相对瓦斯涌出量9.38m3/t,为煤与瓦斯突出矿井,二1 煤尘有爆炸危险性,属不易自燃煤层。

3 新义煤矿底抽巷布位置选择

3.1 底抽巷位置选择的理论依据

3.1.1 层位及垂距的选择

12021 工作面实际地质情况是在煤层底板存在一层比较稳定的粉砂岩,厚度平均约为8m,老底为硅质泥岩,硬度大,不易布置底抽巷。 所以,考虑到岩层层位、与煤层的安全距离及巷道掘进的难易程度,将底抽巷布置在粉砂岩层中,与煤层底板保持6-10m 的安全距离。

3.1.2 内外错布置选择

由于工作面北部为井田边界,而且底板抽放巷内错布置时,当工作面采过后,底抽巷处于采空区下方,巷道始终处于卸压状态,利于底抽巷的维护。 所以,将底抽巷布置选择为内错布置。

3.1.3 底抽巷平距的选择

实践表明,煤层透气性系数、钻孔抽采负压、钻孔密度等因素与煤层预抽瓦斯的效果密切相关,只是影响程度有所不同。 经过采动过后的煤层,煤层的渗透系数急剧增加,煤层瓦斯渗流速度增大,瓦斯涌出量也随之增加。 因此,在选择底抽巷水平距离时, 要充分考虑到底抽巷对欲掘进煤巷位置及其附近的卸压作用,卸压越充分越有利于瓦斯抽放及煤巷的安全快速掘进[5]。

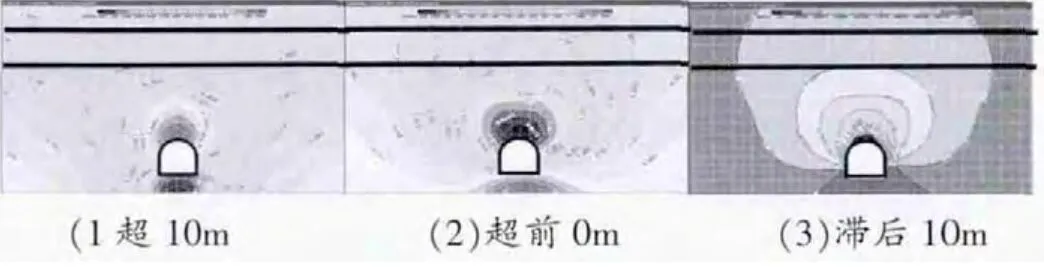

图1 为在数值模拟环境下12021 工作面轨道顺槽底板抽放巷道掘进后, 在已掘底抽巷前方10m、 迎头正上方和迎头后方10m 的未采煤层的采动影响情况。

图1 距离底板抽放巷迎头不同位置时的煤层位移

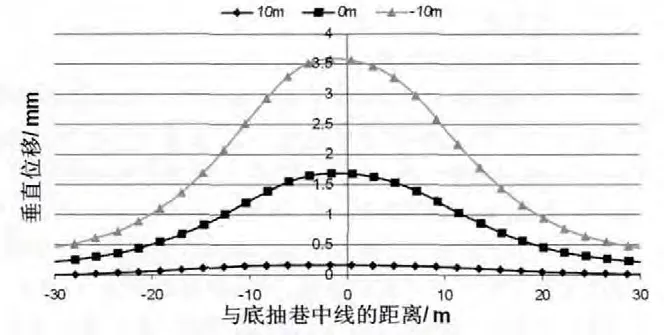

通过tecplot 软件导出的煤层的位移数据分析可得图2。 当分析断面在底抽巷迎头后方10m 时,上部煤层卸压比较充分,煤层最大垂直位移量为4.1mm;当距离底抽巷中线15m 左右时,煤层垂直位移有减缓的倾向。当分析断面在底抽巷迎头正上方时,上部煤层卸压略弱于-10m 时的影响程度,此时煤层最大垂直位移量为2.3mm;当距离底抽巷中线10m 左右时,煤层垂直位移有减缓的倾向。当分析断面距离底抽巷迎头正前方10m 时,上部煤层基本不受采动影响,煤层垂直位移很小,此时煤层最大垂直位移量为0.7mm。 所以底抽巷对于顶部的煤层卸压和防治瓦斯突出,起到了积极的作用。并且由图可知,在底抽巷布置在10m 时,底抽巷距离煤层顺槽的水平距离应尽量在10m 范围之内, 因为此时,底板抽放巷道对煤层的卸压作用最强烈。 因此,新义煤矿将平距选为6m 的安全值是合适的。

图2 煤层位移

3.2 新义煤矿底抽巷的布置形式

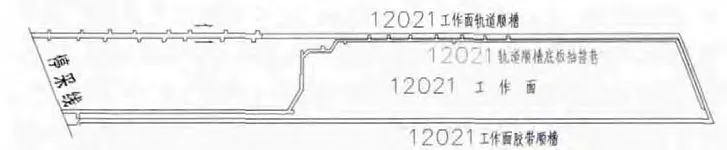

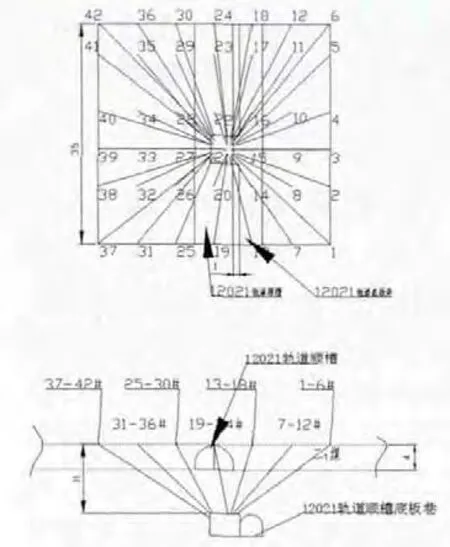

12021 工作面轨道顺槽底抽巷设计长度627m, 布置在二1煤层底板的粉砂岩中,与轨道顺槽呈内错布置,错距(中—中)6m。 掘进过程中巷道顶板距二1 煤层底板保持8-10m 的安全岩柱,设计长度579.3m。如图3 为12021 工作面轨道顺槽底抽巷的实际布置情况。 其主要作用是通过穿层钻孔预抽轨道顺槽条带煤层瓦斯,保证12021 轨道顺槽安全掘进。轨道顺槽底板巷每隔30m 布置1 个钻场,在钻场内布置钻孔,进行冲孔并连管预抽皮带顺槽瓦斯。

图3 12021 轨道顺槽底抽巷布置示意图

4 新义煤矿底抽巷防突设计及其应用

12021 轨道顺槽区域防突措施采用穿层钻孔预抽煤巷条带煤层瓦斯+水力冲孔卸压增透区域防突措施,具体设计如下:

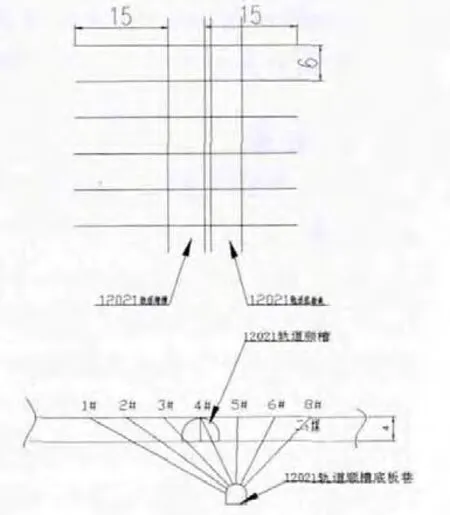

(1)钻孔控制范围。 控制巷道两帮各15m,总控制宽度36m,两钻场间距为30m,钻孔控制交叉距为5m,控制长度为35m。 则措施孔控制范围为36×35m。

(2)孔底间排距及钻孔数量。 根据水力冲孔经验,钻孔水力冲孔后近3 天的有效影响半径在6m—8m 之间。 因此,在轨道顺槽两帮15m 范围内,采用间距6m 的网格式冲孔+抽放钻孔(钻孔间距为终孔点间距)。 根据底板巷掘进进度,穿层钻孔施工设计方式分两种,具体如下:

1)有钻场的巷道段钻孔布置。每个钻场内布置7 排、6 列,共42 个孔,孔径133mm,具体施工见图4 所示。

2)没有钻场的巷道段钻孔布置。 在正巷每6m 布置1 列钻孔,每列7 个钻孔,具体施工见图5 所示。

图4 有钻场钻孔布置示意图

图5 无钻场钻孔布置示意图

从底板抽放巷穿层钻孔瓦斯抽放量、12021 工作面轨道顺槽掘进过程中煤体残余瓦斯含量及瓦斯涌出量三个方面检验抽放效果。 (1)对现场检测数据进行分析,钻场中钻孔控制交叉距为5m,抽放时间为两个月,共抽放瓦斯量为21.3×104m3,抽放率达到50%,效果较好;(2)对轨道顺槽掘进期间煤壁前方残余瓦斯含量进行测定(共测15 个循环,每个循环的进尺为30m),所测15 次残余瓦斯含量的平均结果为6.5m3.t-1;(3)掘进过程中,顺槽掘进头的瓦斯浓度为0.5%.通过以上数据表明,新义煤矿12021工作面轨道顺槽进行底板抽放巷穿层钻孔抽放瓦斯的效果比较理想,有效地保证了巷道快速、安全掘进。

5 结论

(1)根据新义煤矿的实际瓦斯地质条件,运用理论对底抽巷在新义煤矿的布置进行了详细分析, 得出新义煤矿12021 轨道顺槽底抽巷为内错、垂距为8-10m、平距为6m 的布置方式。

(2)新义煤矿采取“瓦斯抽放+水力冲孔”的工程方法,取得了良好的抽放效果, 对于条件类似矿井的瓦斯治理具有借鉴及指导意义。

[1]国家煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2009.

[2]俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1992.

[3]程远平,等.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009,29(2),127~139.

[4]张志鹏.底板巷穿层孔预抽瓦斯区域防突技术研究[D].焦作:河南理工大学,2011.