热处理状态和工艺顺序对铝型材弯曲回弹的影响*

刘志文,李落星†,肖 罡,姚再起

(1.湖南大学 汽车车身先进设计与制造国家重点实验室,湖南 长沙 410082;2.湖南大学 机械与运载工程学院,湖南 长沙 410082;3.浙江吉利汽车研究院有限公司,浙江 杭州 311228)

汽车轻量化始终是汽车工业发展的重要方向之一,车身减重在汽车轻量化进程中占有非常重要地位[1].铝合金具有比强度、比刚度高、碰撞吸能性好等一系列优点,是汽车轻量化理想的材料[2].为了降低车身重量的同时保证汽车的安全性能,目前一种新的车身结构形式——铝合金框架式车身,正日益受到汽车生产厂商的关注.而制造铝合金框架式车身的关键技术在于如何实现型材的高精度弯曲成形[3].绕弯是车身用铝型材弯曲成形的重要方法,但与其他冷弯工艺一样也存在回弹、壁厚减薄和截面变形等问题.弯曲回弹是整个成形过程的累积效应,与模具几何形状、材料热处理状态、摩擦和加载方式等众多因素密切相关,对其有效预测与控制是提高弯曲零件成形精度的关键[4].车身用铝合金型材作为安全结构件,在汽车发生碰撞时其抗撞性在车身安全保护中起着至关重要的作用,需满足一定的刚度和强度.因此为保证汽车具有良好的被动安全性能,弯曲型材须采用人工时效处理.为了保护型材表面并使其具有装饰美观效果,弯曲型材后续还需进行电泳烤漆处理.

因此,车身用铝合金弯曲型材一般需经过挤压、人工时效、弯曲和电泳烤漆四道工序制备而成.成形过程中影响弯曲回弹的因素众多,国内外大量学者的研究工作主要集中在单一弯曲工序段的工艺参数优化,如芯轴参数、填充物、摩擦和模具型面补偿等影响因素[5-8].但不同材料热处理状态和变形历史对弯曲型材的回弹影响则未见相关文献报道.本文采用数值仿真和实验相结合的方法对车身用6063复杂铝合金弯曲型材在不同材料热处理状态和工艺顺序下的回弹变化规律和机理进行了系统研究,结果将为弯曲型材实际生产过程中工艺顺序的选取提供理论指导,从而减少型材弯曲回弹,提高产品质量,缩短开发周期.

1 弯曲型材成形工艺顺序实验方案

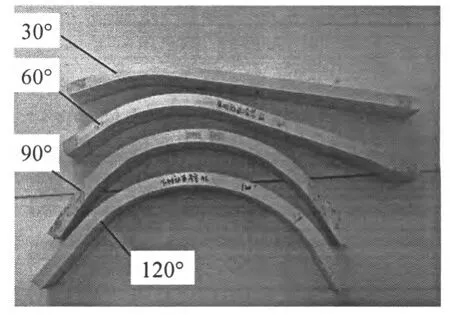

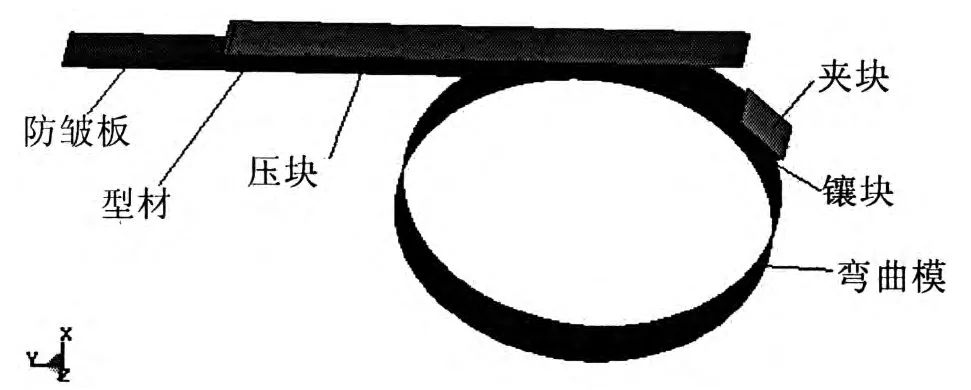

实验选用6063铝合金挤压型材,截面为车身结构中常用的薄壁、中空且带加强筋的目字形形状,其尺寸如图1所示.挤压实验在XJ-800T 卧式挤压机上进行,挤压铸锭温度为480 ℃,挤压速度为2.5 mm/s,挤压出模口温度保持在520~540℃,淬火方式采用强风淬.型材绕弯成形实验在型号为“CWA-100”的绕弯机上进行,如图2所示.成形时,夹块先夹紧型材头部,使型材绕弯曲模中心转动到设定的弯曲角度.使型材与弯曲模贴合达到所需要的弯曲半径,然后夹块和压块松开,取出型材,使弯曲模和夹块复位,完成一次弯曲动作.弯曲型材的三种成形工艺顺序实验方案见表1所示,弯曲角度分别为30°~120°,如图3所示.为研究人工时效处理对型材绕弯回弹的影响,将挤压态型材或挤压态型材弯曲后分别进行180 ℃/2~8h 时效处理.为考察电泳涂装中的烘干工艺对弯曲型材回弹的影响,在干燥箱中模拟烤漆处理,其工艺为180 ℃/30min.在实验过程中为了避免自然时效对不同工艺顺序方案的影响,型材挤压后进行人工时效或绕弯成形等工序都在12h内完成.通过C-TRACK 780便携式三坐标测量仪来提取各工序段弯曲型材弧线的IGS 数据格式,再由逆向工程对比分析可快速确定弯曲型材的回弹角.

图1 铝型材横截面基本尺寸(单位:mm)Fig.1 Cross section dimensions of profile(Unit:mm)

图2 型材绕弯成形实验Fig.2 Bending experiment of profile

图3 不同弯曲角度下的绕弯型材Fig.3 Bending profile in different bending angle

表1 弯曲型材成形工艺顺序实验方案Tab.1 The process sequences of bending profiles

2 铝型材弯曲回弹仿真模型的建立

绕弯是一个包含几何、材料和接触等多重非线性耦合作用的复杂成形过程[9].回弹的解析解很难准确计算,必须建立在一个精确应力场的基础上.仿真过程首先使用LS-DYNA 动态显式模块模拟绕弯成形过程,然后输出成形最终时刻的应力应变值和变形网格重新进行前处理,定义材料属性和施加约束,再对回弹过程进行隐式分析求解.

2.1 仿真模型及工艺、边界条件

图4为铝型材绕弯成形的回弹有限元模型.型材与工模具等网格类型均采用四节点壳单元.型材壳单元采用16号单元公式[10],沿厚度的积分点为7个;工模具壳单元采用2号单元公式,沿厚度的积分点为2 个;沙漏控制算法采用公式8,沙漏因子为0.05;为节约计算机时,提高仿真精度,采用自适应网格技术对管材弯曲变形量大的区域网格数量进行局部细划分.

图4 铝型材绕弯成形的回弹有限元模型Fig.4 The springback finite element model of aluminum bending forming

绕弯成形基本工艺参数如表2所示.采用罚函数法计算接触力,罚函数刚度因子slsfac参数为0.01.对于接触类型的选择,使用LS-DYNA 软件中专门的成型接触算法“FORMING-ONE-WAY”;选取经典库仑摩擦模型来描述型材和工模具之间的接触情况.根据文献[11]获得的摩擦稳定条件,定义型材与弯曲模的摩擦因子为0.125,与压块的摩擦因子为0.25,与防皱板的摩擦因子为0.1.由于镶块、夹块对型材起夹紧作用,摩擦因子设置为1.

表2 绕弯成形基本工艺参数Tab.2 Main Process parameter of the bending

2.2 材料本构模型及力学性能

仿真材料本构模型选择为MAT_24多线性弹塑性模型,通过直接输入材料的有效应力应变曲线,弹性模量取值为68.9GPa.工模具则采用刚体材料进行仿真.铝型材材料力学性能通过单向拉伸试验获得,从不同材料状态下的型材沿挤压方向切取拉伸试样,取样位置为沿“目”字型材中空处的竖直面.室温拉伸实验按照GB/T 228-2002标准在Instron 8032万能电子拉伸实验机上进行,拉伸速率为2mm/min.6063铝合金在不同材料状态下的工程应力应变曲线和力学性能指标结果分别如图5和表3所示.

图5 不同材料状态下6063铝合金的工程应力应变曲线Fig.5 Engineering stress-strain curve of 6063 aluminum in different materials state

由表3可知,挤压态铝合金型材经过人工时效处理后,材料的屈服极限和抗拉强度大幅度提高,延伸率显著降低.绕弯成形是一个涉及材料非线性的复杂过程,不同的材料自身的抗弯曲能力不同,从而影响型材的弯曲应力应变状态和弯曲回弹的大小[12].

表3 6063铝合金型材在不同材料状态下的力学性能指标Tab.3 Mechanical property of 6063aluminum profiles during different materials state

3 结果分析与讨论

3.1 人工时效处理对型材绕弯成形回弹的影响

由图6可知,弯曲角度和回弹角在一定范围内成近似线性增长关系.随着弯曲角度的增大,型材的塑形变形区增大,参与回弹的弯曲段越多,相应的回弹角就越大.不同弯曲角度下的回弹角仿真与实验结果吻合较好,最大误差为7.8%,验证了所建立的有限元模型的准确性.挤压态型材经人工时效6h后绕弯成形回弹角增大.弯曲角度为30°时,挤压态型材回弹角为1.69°,经人工时效6h后回弹角增大到3.74°;当弯曲角度增大到120°时,挤压态型材回弹角为9.7°,经人工时效6h后回弹角相应增大到13.01°.型材绕弯后回弹角的大小主要取决于变形过程中型材内部存储的弹性应变能,弹性应变能越大,弯曲后回弹角度就越大.在弯曲角度一定时,弹性应变能的大小主要由材料的屈服强度决定.由表3可知,型材经人工时效6h后,材料的屈服强度和抗拉强度增大.随着材料的屈服强度增大,材料在一定的变形程度下,变形抗力增大,其变形区断面内的应力也越大,引起更大的弹性变形,因而弯曲变形的回弹也越大.

图6 挤压态型材人工时效6h后在不同弯曲角度下的回弹角Fig.6 The bending springback angle of extruded profiles after aging 6h

3.2 人工时效处理时间对型材绕弯成形回弹的影响

由图7可知,型材弯曲角度为120°时,随着人工时效时间的延长,弯曲回弹角逐渐增大.由时效时间为2h的11.53°增加到8h 的13.94°,增加幅度为20.9%.仿真值跟实验值基本相符合,最大误差为3.8%.由表3可知,人工时效时间越长,材料的屈服强度和抗拉强度越大,绕弯变形过程中型材内部存储的弹性应变能相应增大,导致型材绕弯成形卸载后的回弹角增大.图8为弯曲角度为120°时不同人工时效时间的最大拉压应力差仿真结果.可以看出,挤压态型材绕弯成形时内外层材料最大拉压应力差为279.7 MPa,经过人工时效后,呈线性增长趋势.人工时效8h后,内外层材料最大拉压应力差429.7 MPa,增大了150 MPa.因此,延长人工时效处理时间,型材断面内外层材料的最大拉压应力差增大,截面应力分布更不均匀,反向力矩增加,造成弯曲回弹更大.

图7 弯曲角度为120°时人工时效时间对型材绕弯回弹角的影响Fig.7 Influence of aging time on the springback angle of profiles bending in 120°

图8 弯曲角度为120°时不同人工时效处理时间型材的最大拉压应力差Fig.8 The maximum tensile and compressive stress difference of profiles under different aging time in 120°

3.3 人工时效和电泳烤漆处理对弯曲型材二次回弹的影响

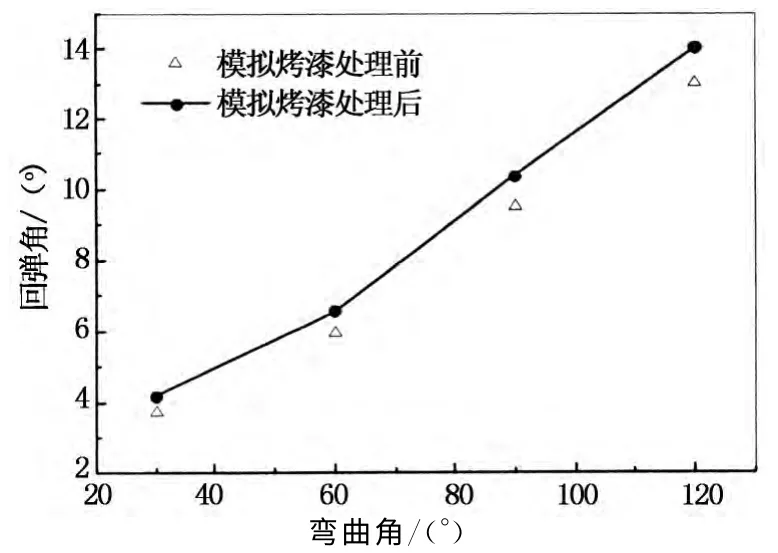

图9为不同弯曲角度的挤压态弯曲型材在干燥箱中经人工时效6h后的回弹角实验值.由图9可知,弯曲型材经人工时效6h后,型材弯曲弧度会发生不同程度的二次回弹,且随着弯曲角的增大,时效热处理后回弹角越大.弯曲型材经热处理后的回弹角,弯曲角为30°时增加了0.57°,弯曲角增大到120°时增加了1.1°.图10为挤压态型材绕弯成形卸载后的最大残余拉压应力差仿真结果,由图10可以看出,型材绕弯成形卸载后,型材内外层存在很大的残余应力.弯曲角越大,材料变形量越大,型材绕弯成形卸载后残留的最大残余拉压应力差呈增大趋势;同时,弯曲角越大,弯曲变形区越长,型材变形区残留的总的弹性应变能越大.由于这2个因素的共同影响,弯曲型材经过时效处理后残余应力释放,产生二次回弹;同时弯曲角越大,回弹角会增加.

图9 挤压态弯曲型材后续经时效6h处理的回弹角实验结果Fig.9 The springback angle of extruded bending profiles after aging 6h

图10 挤压态型材绕弯成形卸载后的最大残余拉压应力差Fig.10 The maximum tensile and compressive stress difference of extruded profiles bending after unloading

图11 人工时效6h态弯曲型材模拟烤漆后的回弹角实验结果Fig.11 The springback angle of bending profiles in aging 6hafter electrophoresis paint

由图11可知,通过在干燥箱180 ℃/30min热处理工艺下实验等效模拟电泳烤漆后,同挤压态型材绕弯成形后进行人工时效处理一样,其残余应力在热处理过程中将进一步得到释放,导致型材也会进一步产生弹复.

3.4 人工时效处理时间对弯曲型材二次回弹的影响

图12为挤压态型材绕弯120°后经不同人工时效时间处理后的回弹角实验结果.由图可以看出,随着人工时效处理时间再增大,弯曲型材的回弹角基本不变.说明绕弯型材卸载后残余应力在人工时效2h处理后释放已基本达到稳定.但是为了使车身用铝型材达到满足碰撞安全性需要的结构刚度和强度,应合理选择人工时效时间以达到所需的机械力学性能.

图12 挤压态型材绕弯120°后经不同人工时效时间处理后的回弹角实验结果Fig.12 The springback angle of extruded bending profile after different artificial aging time in 120°

3.5 不同工艺顺序的型材弯曲成形总回弹角

图13为弯曲型材在三种不同工艺顺序下成形的总回弹角实验对比.由图可知,三种不同的型材绕弯成形方案中,工艺方案一挤压态型材先经冷弯成形后再紧接着进行人工时效和电泳烤漆的回弹角最小.且随着弯曲角的增大,与工艺顺序一相比,工艺顺序二、三的总回弹角显著增大.弯曲角度为30°时,工艺顺序二、三比工艺顺序一的总回弹角分别增加1.48°和1.94°;当弯曲角度为120°时,工艺顺序二、三比工艺顺序一的总回弹角分别增加2.21°和3.23°.因此,在实际生产过程中为了控制弯曲型材的回弹,应选择工艺顺序方案一,使成形过程中总的回弹角达到最小,从而既能满足产品的尺寸精度要求,又能满足车身结构件所需的强度、刚度要求.

图13 弯曲型材在不同工艺顺序下成形的总回弹角对比Fig.13 The total springback angle comparison of different process sequences

3.6 型材弯曲应力和回弹机理分析

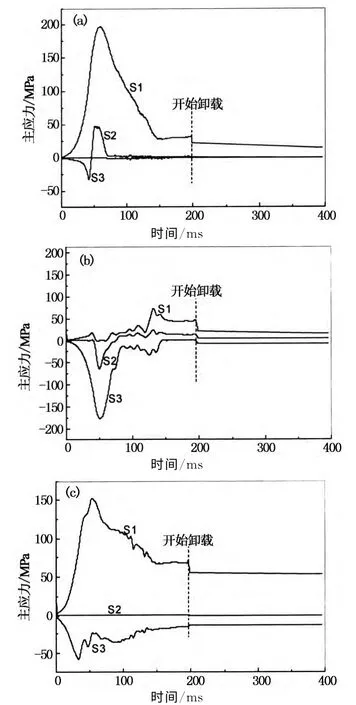

从压块端沿绕弯方向30°位置作型材的横截面剖视图,取截面上最外侧单元A,最内侧单元B 以及中间层单元C位置,分析其整个成形和卸载过程的切应力状态变化.图14为型材弯曲角为120°时内外、中性层材料ABC单元的主应力仿真结果变化曲线,其中S1,S2,S3分别为型材弯曲过程中的第一主应力(拉应力),第二主应力,第三主应力(压应力)变化曲线.

由图14(a)可知,位于型材最外侧材料的单元A 在整个成形过程中处于拉应力状态,随着弯曲角的增大,拉应力单调上升.弯曲角为30°(49.5ms)时达到峰值.在随后的弯曲过程中,应力迅速下降,变形区处于弹塑性卸载过程.成形结束后进行线弹性卸载,卸载后的残余应力很小;位于型材最内侧材料的单元B 在整个成形过程中主要处于压应力状态.由图14(b)可知,随着弯曲角的增大,单元B 的压应力开始单调上升,当弯曲角为30°左右时,压应力也达到峰值.随后已变形的区域逐渐发生顺序卸载,压应力逐渐降低.当弯曲角达80°(132 ms)时,压应力状态开始逐步转变为拉应力状态,这时已成形的弯曲段型材主要起传力作用,卸载后残余应力也很小;而由图14(c)可知,处于型材中间层的单元C在弯曲成形过程中主要受拉-压两向应力状态作用,弯曲成形结束后卸载最不明显,变形区还存在较大的残余拉应力.

图14 型材内外层、中心层的主应力仿真结果变化Fig.14 The principal stress of two sides and neutral layer element

由型材截面受力分析可知,弯曲变形区截面上应力分布极不均匀,内外层材料分别为压应力和拉应力起主导作用,中性层为明显的拉-压应力集中区.因此,型材弯曲变形区的这种两向应力状态卸载后由于弹复方向一致,造成回弹过大.材料的屈服强度越高,其内外侧受的拉压应力差越大,回弹更大.型材弯曲成形卸载后,内外侧材料残余应力很小,但中性层存在很大的残余拉应力.图15为型材弯曲角为90°时卸载前和卸载后的等效应力分布云图.由图可以看出,型材弯曲外力卸载后应力释放十分明显,导致发生回弹,使型材的弯曲半径变大和弯曲角度变小.型材绕弯成形卸载前的应力集中在弯曲大变形区,且最大等效应力为194.4MPa,位于拉伸变形区;卸载后弯曲型材的残余应力整体上已得到较大释放,但仍存在高应力区域并转移到型材的中性层位置,其最大残余应力为150.2 MPa.因此,弯曲型材卸载后,当进行人工时效和电泳烤漆处理时,其残余应力将进一步得到释放,产生二次回弹.

图15 型材弯曲角度为90°时卸载前和卸载后的等效应力分布云图Fig.15 The effective stress distribution of profile in bending angle 90°

4 结 论

1)型材弯曲变形区内外层材料分别受压应力和拉应力主导作用,中性层为明显的拉-压两向应力集中区.外力卸载后,中性层存在很大的残余拉应力.

2)挤压态型材经人工时效处理后绕弯成形回弹角将会增大.且随着人工时效时间的延长,内外侧材料最大拉压应力差越大,回弹角越大.

3)弯曲型材后续经人工时效或电泳烤漆处理,产生二次回弹.同时,弯曲角越大,卸载后弯曲变形区的残余拉压应力差呈增大趋势,经热处理后回弹角相应越大;人工时效时间再增大,但是弯曲型材的回弹角基本保持不变.

4)弯曲型材的三种成形工艺顺序,其中挤压态型材先经冷弯成形再紧接着进行人工时效和电泳烤漆处理总的回弹角最小.

[1]龙江启,兰凤崇,陈吉清.车身轻量化与钢铝一体化结构新技术的研究进展[J].机械工程学报,2008,44(6):27-35.

LONG Jiang-qi,LAN Feng-chong,CHEN Ji-qing.New technology of lightweight and steel-aluminum hybridstructure car body[J].Chinese Journal of Mechanical Engineering,2008,44(6):27-35.(In Chinese)

[2]王冠,周佳,刘志文,等.铝合金汽车前碰撞横梁的轻量化设计与碰撞性能分析[J].中国有色金属学报,2012,22(1):90-98.

WANG Guan,ZHOU Jia,LIU Zhi-wen,etal.Light-weight design and crash performance analysis of automotive aluminum bumper[J].The Chinese Journal of Nonferrous Metals,2012,22(1):90-98.(In Chinese)

[3]FRANK V.Extrusion,channel,and extrusion bending:a review[J].Journal of Materials Processing Technology,1999,87(1/3):1-27.

[4]CLAUSEN H,HOPPERSTAD S,LANGSETH M.Sensitivity of model parameters in stretch bending of aluminium extrusions[J].International Journal of Mechanical Sciences,2001,43:427-453.

[5]刘婧瑶,唐承统,宁汝新,等.薄壁管数控弯曲成形中芯轴参数的确定[J].机械设计与研究,2008,24(5):70-72.

LIU Jing-yao,TANG Cheng-tong,NING Ru-xin,etal.Ensuring the mandrel parameter in NC bending process of thin-walled tube[J].Machine Design and Research,2008,24(5):70-72.(In Chinese)

[6]唐建阳,万敏.铝合金型材张力绕弯成形几何缺陷数值模拟分析[J].锻压技术,2005,1:29-32.

TANG Jian-yang,WAN Min.Numerical simulation of forming geometrical defect in the rotary draw bending with rear pulling force of aluminum alloy profile[J].Forging &Stamping Technology,2005,1:29-32.(In Chinese)

[7]GU R J,YANG H,ZHAN M,etal.Research on the springback of thin-walled tube NC bending based on the numerical simulation of the whole process[J].Computational Materials Science,2008,42:537-549.

[8]WANG J,AGARWAL R.Tube bending under axial force and internal pressure[J].Journal of Manufacturing Science and Engineering,2006,128:598-605.

[9]HASANPOURA K,AMINI B,POURSINA M,etal.The effect of anisotropy on thin-walled tube bending[J].AIP Conference Proceedings,2011,13(83):187-193.

[10]刘志文,周阳,王冠,等.铝合金汽车前碰撞横梁拉弯成形回弹量的有限元模拟[J].机械工程材料,2010,34(12):285-290.

LIU Zhi-wen,ZHOU Yang,WANG Guan,etal.Finite element simulation of stretch bending springback of aluminum vehicle bumper[J].Materials for Mechanical Engineering,2010,34(12):285-290.(In Chinese)

[11]YANG H,LI H,ZHAN M.Friction role in bending behaviors of thin-walled tube in rotary-draw-bending under small bending radii[J].Journal of Materials Processing Technology,2010,210(15):2273-2284.

[12]MURATA M,KUBOKI T,TAKAHASHI K.Effect of hardening exponent on tube bending[J].Journal of Materials Processing Technology,2008,201:189-192.