钢筋骨架胎模绑扎技术在公路箱梁预制中的应用

周玉丁,陈青云,张海勇

(中交一航局第四工程有限公司,天津 300456)

0 引言

自2011年交通运输部下发的公路局(2011)70号文《关于开展高速公路施工标准化活动的通知》以来,规模化生产、标准化作业已成为全国公路工程发展的必然趋势,而现行钢筋混凝土工程的三个施工要素(钢筋、模板和混凝土)中,专业化模板和商品化混凝土配送技术发展很快,而钢筋工程进步较慢。目前我国施工中钢筋骨架多数仍然采用传统的人工现场绑扎方式,劳动强度大、质量不稳定、施工效率低、材料浪费大、成本难以控制、安全隐患多等问题,一直是困扰施工企业的难题,钢筋骨架绑扎方式的创新是必然趋势。本文主要以正在建设的滨海新区西外环高速公路工程为例,通过分析箱梁钢筋骨架的特点,阐述胎模的设计、应用,总结胎模绑扎技术的优势和推广意义。

1 工程概况

滨海新区西外环十七标工程为预制箱梁专业标,负责线下3个标段桥梁的箱梁预制,共计1 508片C50混凝土预制箱梁。该工程采用将预制箱梁单独承发包的模式,类似生产商品箱梁性质,对质量要求非常高,而且合同工期非常紧,高峰时预制箱梁达9片/d。箱梁钢筋骨架绑扎传统做法是在预制台座上人工绑扎成形,存在半成品钢筋搬运量大、骨架尺寸偏差大、质量不稳定性和占用预制台座时间长等问题,在技术、质量、安全、进度上无法满足本工程的要求。

2 箱梁钢筋骨架特点分析

2.1 箱梁配筋分析

箱梁配筋纵向以A8、B22为主,横向以B12为主,单片箱梁钢筋骨架重量最大约8 t,半成品钢筋有30余种,最长达32 m,约3 200根,绑扎点数超过1万个,可见箱梁配筋直径小而根数多。如箱梁钢筋骨架采取在预制台座上绑扎的传统方法,半成品钢筋搬运工作量大且繁琐,各种型号半成品钢筋极易混乱,纵向长钢筋搬运时极易变形,无法保证质量,并且单片箱梁钢筋骨架绑扎布筋定位工作量极大,钢筋间距很难控制到位,以及由于配筋直径小,钢筋骨架基本呈柔性状态,很难控制钢筋骨架尺寸。

2.2 箱梁外形尺寸分析

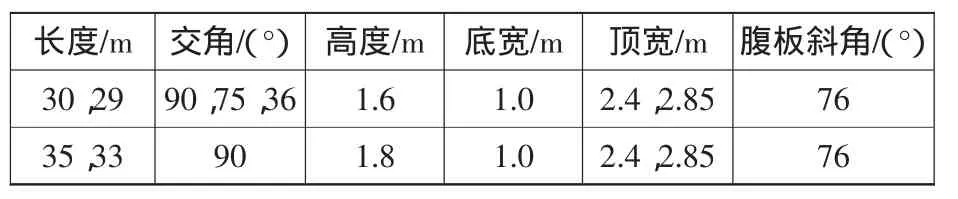

按箱梁长度、交角、简支梁和先简支后连续梁分类,箱梁共有20余种规格,但各种型号箱梁之间也存在一些共性特点,各型号箱梁外形尺寸见表1。

表1 箱梁外形尺寸统计表Table1 Statisticsof theoverall dimensionsof box beam

由表1可知,各型号箱梁底宽、腹板倾角均一致。

2.3 钢筋骨架特点分析

根据设计图中钢筋大样图,统计出箱梁底、腹板主要配筋见表2。

表2 箱梁底、腹板主要配筋统计表Table 2 Statisticsof the main reinforcement in thebottom of box beam and the sternite

由表2可知,各型号箱梁底板横向钢筋尺寸和间距均相同,纵向钢筋间距相同,仅长度随梁长变化而相应变化;各型号箱梁腹板钢筋布置间距相同,钢筋尺寸随梁高、梁长发生相应的变化。

经上述分析,可以利用各型号箱梁钢筋骨架底、腹板部位的共性特点,在钢筋加工场旁设置钢筋骨架绑扎胎模,实施胎模集中绑扎箱梁底腹板骨架→整体吊装入模→安装内模→绑扎顶板钢筋。

3 胎模、吊具设计

3.1 胎模设计

根据箱梁钢筋设计图,放样出箱梁钢筋骨架结构形状,采用角钢和圆钢制作胎模(3 m/节),组拼成箱梁钢筋骨架框架,在胎模上设置限位槽口和定位支架如图1、图2所示,定位各个型号钢筋。

图2 胎模俯视图Fig.2 Platform of the mould

3.2 吊具设计

箱梁钢筋骨架吊具采用20号工字钢做上梁,10号槽钢做下梁,5号角钢做联系杆,焊接拼装成桁架结构,在吊具下侧每隔150 cm设置1个吊点,用于吊装钢筋骨架。

钢筋骨架吊具按整体吊装35 m箱梁钢筋骨架时工况进行强度、挠度检算。

4 胎模绑扎技术的应用

4.1 胎模绑扎钢筋

按照梁型组拼胎模长度,调整胎模腹板支架倾角,使其形成符合设计要求的钢筋骨架形状。在确认胎模形状正确并且稳固后,从下至上对应限位槽口或钢筋定位支架布放半成品钢筋,并随时绑扎固定。

4.2 整体吊装入模

2台10 t龙门吊抬吊吊具就位于钢筋笼正上方,将吊具与钢筋骨架多点挂钩连接,注意挂钩松紧程度基本一致,防止钢筋笼吊装时发生变形。缓缓提升吊钩,使各挂点受力,解锁支撑钢管,向外旋转胎模腹板支架,使胎模腹板支架与钢筋笼分离,然后吊运至预制台座入模。

4.3 绑扎顶板钢筋

钢筋笼吊装入模就位后,检查保护层厚度,安装内模,进行顶板钢筋绑扎作业。在箱梁模板上安装卡具对顶板钢筋横向定位,应用箱梁模板的梳子板模具对顶板横向钢筋间距定位。

4.4 应用效果

西外环高速公路工程十七标梁场应用胎模技术绑扎箱梁钢筋骨架,充分发挥了其限位精度高、绑扎工效高和劳动强度低的优势。

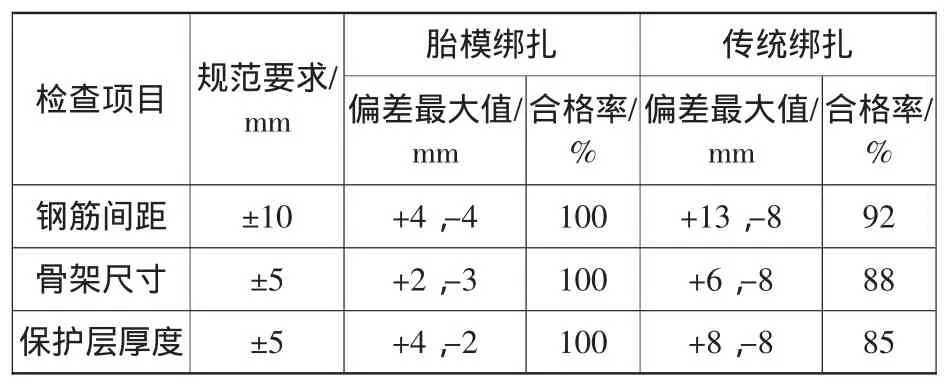

1)随机抽取传统方法绑扎(预制台座上人工绑扎)和胎模绑扎的箱梁钢筋骨架各10片,质量检查情况见表3。

表3 箱梁钢筋骨架质量检查统计表Table3 Statisticsof thequality inspection of steel bar framework

由表3可知,胎模绑扎技术能有效控制箱梁钢筋骨架尺寸、钢筋间距,且大幅度减小偏差值,提高了箱梁保护层精度和合格率,成品质量远高于规范要求,对现行规范控制值[1-3]有一定提升。

2)胎模绑扎技术经实践应用,优缺点见表4。

表4 胎模绑扎技术优缺点分析表Table 4 Analysison the advantagesand disadvantagesof the mould binding technique

由表4可知,胎模绑扎技术不但降低了劳动强度,简化了钢筋骨架绑扎,减少了材料浪费,降低了施工成本,而且还形成流水线施工,规避了交叉作业的安全隐患,降低了管理难度。

5 结语

实践应用表明,胎模绑扎技术实质是将钢筋翻样技术成果转化为胎模绑扎工具,从而简化了人工布排钢筋的重复劳动,不但简化操作,实用高效,而且提高质量,降低成本,便于管理。胎模绑扎技术适用于各类规模化钢筋绑扎施工,可以实现标准化作业,具有积极的推广意义。

[1]JTGF80/1—2004,公路工程质量检验评定标准:土建工程[S].JTGF80/1—2004,Quality inspection evalution standardsfor highway engineering:Civil engineering[S].

[2]JTG/TF50—2011,公路桥涵施工技术规范[S].JTG/TF50—2011,Technical specification for construction of highway bridgeand culvert[S].

[3] 浙江大学.建筑结构静力实用计算手册[M].北京:中国建筑工业出版社,2009.Zhejiang University.Practical calculation manual of the static of construction structure[M].Beijing:China Architecture&Building Press,2009.