龙门吊驱动装置联接销轴的修理

辛黎明,郭 瑞,王 帅

(上海华润大东船务工程有限公司, 上海 202155)

1 问题的提出

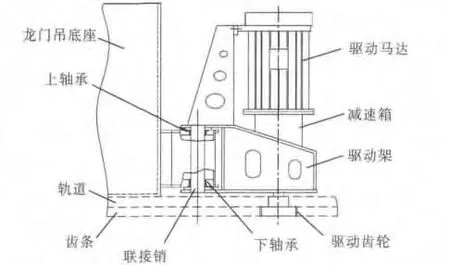

某集装箱自卸船龙门式装卸桥是由驱动马达通过减速箱减速后由驱动齿轮在齿条上啮合运动,并经驱动架由联接销轴带动龙门吊底座,从而使龙门吊进行运动,如图1。当检查中发现有一侧的龙门吊行走驱动装置的联接销轴在运行过程中窜动很大。经拆卸后发现销轴和滑动轴承磨损均很大,其间隙达3 mm,为此,决定更换销轴和滑动轴承,在进一步检查和测量轴承座孔后,发现上轴承座孔腐蚀严重,且存在偏磨现象,下轴承座孔状态良好。

图1 龙门吊驱动机构示意图

2 修理方案的提出与选择

根据检查结果,该联接销轴窜动问题主要是由于撞击、磨损和长期海水的腐蚀所致。若要解决此问题,需对该部件进行重新修配。在考虑了船舶的修理周期、修理费用后,提出以下几种修理方案。

2.1 堆焊后机械加工[1]

采用电弧焊堆焊,再用镗孔机进行现场镗孔是一种较理想的修理方案,它能使该联接销轴承座孔的尺寸恢复到设计状态,以后修理时可选用标准尺寸的配件,为采购加工和日常管理带来极大便利,同时该方案存在如下不足之处:对该部位的堆焊只能采用手工电弧焊,堆焊质量完全取决于操作人员的技术水平,质量得不到保证;由于存在不均匀腐蚀磨损,且腐蚀较严重,所以堆焊工作量大,焊接变形的可能性较大;堆焊后必须采用专用的镗孔设备进行现场镗孔加工,同时需根据现场状况制造专用支架、夹具等设备和工装,需要较长的准备时间和加工周期,且修理费用大。

2.2 采用专用的镗孔设备进行现场镗孔

根据现有轴承座孔的情况,采用镗孔机进行现场镗孔的修理工艺,该方案能保证上下轴承座孔的同心度要求,且加工顶部轴承座孔时能控制加工尺寸及表面粗糙度,加工质量好。但此方案需专用的镗孔设备进行现场镗孔加工,制作专用工装,加工时间较长,修理费用也较大,而且需根据镗孔后的尺寸来修配相应的滑动轴承,增加了备件的采购和管理难度,同时修理费用也比较大。

2.3 假轴检查及拂磨修正

利用下轴承座孔完好的孔径 (未磨损、腐蚀)制作假轴,再用假轴检查、测量出上轴承座孔的腐蚀磨损量,然后用假轴对上轴承座孔进行拂磨修正,最后根据中心的偏差来重新配制加工滑动轴承。该方案具有准备周期短,加工方式灵活,维修成本低,不需专用设备,修理时间短等优点。但对操作人员的技术要求高,后期维修所需备件有一定的特殊性,相关的现场修磨难度大,机械加工的难度也增大,且必须有状态良好的轴承座孔以便作为测量和检查的基准。

3 工艺方案的实施

鉴于该船为集装箱班轮,修理周期控制得极其严格,为此,决定采用第三种方案 (2.3节所述)进行修理,其工艺方法如下。

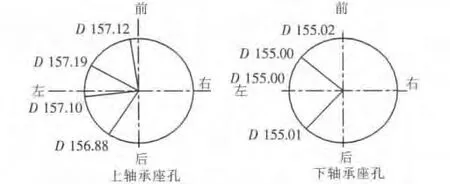

1)检查测量上、下轴承座孔的原始数据。首先检查发现上轴承座孔的局部腐蚀严重,腐蚀麻点多且较深,然后测量出上、下轴承座孔的直径。由于上、下轴承座孔所处的位置不同,其所受到的海水影响的程度也不一样,原始状态有很大的差异,原始数据的检查可以为后续工序的制定提供依据。经利用内径千分尺检查、测量,数据如图2所示,下轴承座孔的状态良好,圆度、圆柱度均小于0.03 mm。而上轴承座孔内表面腐蚀严重,其内径圆度偏差很大,达0.70 mm,而且测得的直径数据为腐蚀处的凹坑处 (部分测量数据值的取点位置为有较深腐蚀处,如D157.60 mm)。

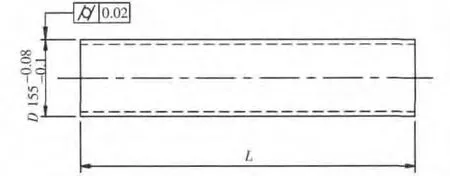

2)初步测量上、下轴承座孔的中心偏移量。因下轴承座孔的原始状态较好,这就为后续修理工序提供了测量和加工基准。根据下轴承座孔的内径制作1根长假轴 (见图3),为保证长假轴能放入孔中,其加工直径为154.92 mm,其长度大于上、下轴承座孔的总高度。将长假轴放入上、下轴承座孔中,用塞尺测量出长假轴与上轴承座孔之间的间隙值 (见图4)。利用该基准还可以检查出上轴承座孔的腐蚀状态及腐蚀量的大小。

图2 轴承座孔原始数据图

图3 长假轴示意图

图4 假轴与轴承座的间隙图

3)测量数据分析。从利用长假轴和塞尺检查测量的数据可以发现,该上轴承座孔在后偏左20°~后偏右60°之间 (80°范围)的腐蚀量很少,而其余部分 (约280°范围)的腐蚀量很大,尤其是在左侧的方向上以及左偏前30°的方向上为最多,分别为1.90 mm和2.00 mm,如图4。而从图2的直径测量数据也证实了在左偏前30°的方向上有最大直径157.19 mm,因此可根据此最大直径制作拂磨假轴。

4)制作假轴。通过对原始数据的分析可知,该轴承座孔的圆度偏差较大,所以制作2根短假轴(长度与上轴承座相等),1根直径为156.90 mm,另1根直径为157.15 mm,利用假轴对上轴承座孔进行蓝油着色检查,根据接触点的分布状况重点对左-后和右-前的90°范围2个方向进行拂磨。先用直径为156.90 mm的进行初步的着色检查、拂磨,使得座孔的圆度和圆柱度得到修正,然后用直径157.15 mm的假轴进行进一步的着色检查、修磨,从而保证孔的圆度和圆柱度偏差小于0.05 mm(对于局部的过度腐蚀点则予以忽略不计)。

5)拂磨及测量检查。在拂磨的过程中,首先以长假轴为基准用塞尺检查测量某一方向上下2个截面的间隙,要求测量4个方向的间隙值,然后用拂磨假轴进行蓝油着色检查和修刮,从而保证上座孔的圆柱度和上下轴承座孔轴线的平行度,拂磨后的座孔要求接触率为每25 mm×25 mm的平面内着色点不少于2~3个[2],且不得有大面积的脱空现象。

6)测量上轴承座孔的直径,再利用长假轴测量拂磨后轴承座孔与假轴之间的间隙,然后确定上轴承座孔的中心偏移量,并在轴承座孔上标记出中心偏移的方位。

7)滑动轴承的加工。在得到了拂磨后轴承座孔的直径和中心偏移量,加工1个具有内孔和外径的中心有偏移的滑动轴承,同时在偏移的方向上做好永久性标记。

8)滑动轴承的安装。将轴承的偏移方向与轴承座孔上标记出中心偏移的方位对准,同时轴承的外圆与上座孔的内径采用过盈配合,保证滑动轴承安装的可靠性。

9)将销轴装入,根据实际状况对内孔可作适当的拂磨修刮,并进行接触面的着色检查,使其接触率不少于70%,且在25 mm×25 mm的平面内着色点不少于2~3个,且不得有大面积的脱空现象。

4 安装检查及试验结果

经将偏心的滑动轴承装入座孔后,并将配合间隙为0.05 mm的销轴顺利装入轴承中,说明了上下2个滑动轴承的同轴度和平行度均在控制范围内,用蓝油检查其接触率,达到了70%。最后经总装试车检验该轴状况,解决吊车行走的窜动及振动,没有异常的响声,设备运转平稳,完全符合设备制造商的要求,同时也证明了该修理工艺的可行性和实用性。

[1]中国机械工程学会设备维修专业学会.机修手册[M].北京:机械工业出版社,1993.

[2]任晓善.化工机械维修手册[M].北京:化学工业出版社,2004.