8L46C型船用主机燃油系统泄漏故障分析与处理

殷 胜,史 铭

(中国卫星海上测控部, 江苏 江阴 214431)

某船从长江口远航之初,在船全速航行时,右主机8L46C型柴油机出现2个汽缸的排气温度偏差大、燃油进机连接管泄放管路泄漏量大的异常故障现象。在全体机电业务人员的努力下,对右主机的2处燃油泄漏故障进行了应急排除,确保了船舶准时到达预定海域。文章主要介绍了此次故障的基本情况和处理方法,并分析了故障原因,提出了预防措施。

1 故障基本情况

故障发生时,该船刚启航航行到东海海域,主机高速运行不到1 h。在加负荷的过程中,右主机No.5缸、No.8缸的排气温度显示略偏低,当主机稳定运行在额定功率的90%时,右主机No.8缸的排气温度偏离平均温度达-42℃以上,No.5缸的排气温度偏离平均温度也达-30℃以上,且有不断扩大趋势。与最近一次海上相同负荷运行的排温比较差别较大 (上个航次在右主机负荷在90%时,排温偏差分别为-8℃和-13℃),虽然均在允许范围内,值班人员还是对右机进行了全面检查,检查情况与初步处理如下。

1)检查各缸油门齿条刻度均在46~48 mm范围内波动,No.5缸油门齿条刻度居于上限。

2)检查左、右主机燃油泄漏总管,左主机泄漏量较大,右主机有微弱泄漏。

3)检查右主机各缸燃油泄漏管,No.8缸、No.5缸燃油连接管的泄漏管内燃油成线状流出。

4)测量右主机各缸爆压无异常,检查左主机各缸燃油泄漏情况正常。

5)将右主机负荷降至75%左右,排温偏差有所减小,需待进一步观察。

6)考虑到右主机燃油泄漏情况不是非常严重,且夜行在东海区域,航线情况复杂,暂时不作检修。

7)值班人员进行技术准备和拆检准备,初步将故障定位在主机燃油系统进机连接管和喷油器本体上。

2 故障检修过程

当主机运行2 h后,右主机No.8缸、No.5缸的排气温度偏差扩大接近并经常超过报警值,燃油泄漏量明显扩大,右主机已不能继续高负荷运行。经动力部门业务人员研究决定必须立即进行停机、断油、刹车修理。

在停机抢修前,业务人员经过分析,考虑到码头航修中出现过4起喷油器外部积碳、必须吊缸才能拔出的风险,决定采用简单快速、逐项排障的方法,便于在尽可能短的时间修复设备。具体修理过程方法如下。

1)减速停止右主机工作,切断右主机燃油供给,停止右主机缸套水及滑油加热,轴系刹车。

2)待滑油润滑1 h后,停止滑油预供泵,拆下No.5、No.8缸的摇臂盖和热箱罩壳。

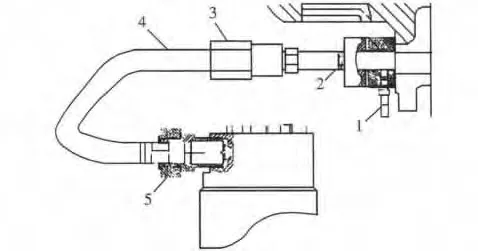

3)如图1所示,松开各缸的螺母5、螺母3和燃油泄漏连接管1,拆下高压油管4。

4)松开螺母2,松开连接管的密封法兰,旋出2个缸的连接管,将燃油孔封好。

图1 燃油进机图

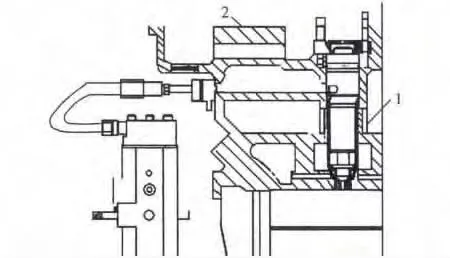

由于燃油是经图1中1处发生泄漏的,此处泄漏有2种可能,如图2所示,一是经连接管1与喷油器2的贴合面处泄漏;二是喷油器本体内漏产生泄漏。考虑到码头航修期间各缸喷油器3 000 h检查,对各燃油管系、喷油器均进行过拆装,造成2种可能性均存在。排除泄漏来自连接管与喷油器贴合面的风险小、时间短、工作量少,所以拆卸到此为止,不宜继续对喷油器进行拆卸,以免造成吊缸的危险。

在对2个缸的连接管与喷油器贴合端的金属面仔细检查后发现:No.8缸的连接管端面基本光洁有极细微划痕,No.5缸的连接管端面光洁无损伤。通过缸头侧端空腔用肉眼观察两缸喷油器贴合面及安装位置无异常。

为了可靠起见,对No.8缸的连接管进行了换新处理。对暴露的燃油通道进行了清洁后按照说明书的要求进行了重新安装,特别注意对连接管安装使用的预紧力按说明书的上限进行。完毕后对右主机启动试验,在90%负荷时No.8缸排温偏差变为-9℃左右,图1中管1处无泄漏,该缸的故障消除。而No.5缸的排温偏差及燃油泄漏量不变,可以断定No.5缸的燃油泄漏应来自于该缸喷油器2(如图2所示)内漏,必须对该缸的喷油器作进一步拆检才能解决根本原因。

图2 燃油进机及缸头喷油器图

按照上述拆检步骤进行,并进一步按说明书的方法对喷油器进行了拆卸,该喷油器虽未出现卡死现象,但拆卸、清洁过程较难,对喷油器进行了换新。后按相同的方法进行试验,在90%负荷时No.5缸排温偏差变为-18℃左右,与以前的数据相近,图1中的管1处无泄漏,该缸的故障也排除了,整个修理工作完成。

3 故障原因分析与建议

3.1 原因分析

燃油系统泄漏主要是因为管系部件密封性差所致,燃油在高压力下形成泄漏。出航前,本船左、右主机的喷油器进行过3 000 h解体保养,服务工程师对2台主机的16个缸的高压油管及喷油器进行了拆卸,对喷油器进行了泵压试验,更换了部分喷油器油嘴,对各喷油器的启喷压力进行了调整至规定参数。期间右主机的No.3、No.8缸、左主机的No.1缸的喷油器由于外表面积碳无法正常取出而进行了吊缸修理。保养工程结束后,因条件限制主机未得到全面试验,仅在备航中无法考核柴油机的真实状况,因此存在的隐患显现不出来。

对于上面的故障,作者分析有以下几种原因造成。

1)检修中,服务工程师未按拆装工艺严格施工。一是对喷油器的拆检后试验不合格就予以放行;二是对燃油连接管的安装前对管路和贴合面未进行充分清洁干净,造成连接时贴合面上有杂质;三是燃油连接管的安装预紧力偏小。

2)由于拆检时动手人员多,多数人员处于动手学习阶段,个别环节操作不当,服务工程师要求不细所致。

3)专业助修人员缺少相关经验,对各重要环节掌控不清楚,把关不严造成疏漏。

4)新设备的运行规律未吃透,修理完成后,在历次备航中对修理的各环节的检查不细致,考虑不周全,一些隐患苗头未及时查找出来。

3.2 预防措施

1)由于燃油机燃油系统属故障多发部位,对燃油系统的检修应规范高压泵、主压油管、喷油器的安装、修理技术标准,并进行修理后的项目试验验收,高负荷运行时全面检查是必要的。

2)加强备航和航行初期的检查,并注意检验方法和经验积累。在本次长江的航行中,主机处于中、低工况,如果及时注意相关环节,同样也能发现潜在的隐患苗头。此阶段各业务值班员注意到2个缸的排温偏低的情况,并观察到燃油总管有少量泄漏,由于主机工况经常变化,泄漏量不稳定,值班人员缺乏相关经验,准确判断较难。

3)加强助修。助修一定要派有经验的、责任心强的同志,盯紧并把关重要环节,对服务工程师不盲目偏信,防止麻痹和疏漏产生。

4)对重要设备的修理也应实行考核上岗。最好先要选送到专业厂家进行系统培训,重要环节的修理须指定人员实施。

5)设备检修前,拆修人员应先对说明书进行认真阅读,仔细斟酌模糊不清的环节,必要时候还要先召集骨干进行讨论,形成一致意见,实施时严格按照说明书上的要求进行操作,不得任意减免中间环节。