污水处理装置控制系统的设计及应用

杨刚刚

(洛阳石化工程设计有限公司 电仪室,河南 洛阳 471012)

0 引言

化纤污水处理装置主要由PTA调节均质池、一级生化池、二级生化池、监测池等部分组成。该工艺是用于处理化纤装置的生产(生活)污水、PTA连续排水、PTA间断排水,为化纤污水合格出厂提供有力保障。装置原控制系统为和利时公司生产的HS2000 系列DCS系统。一方面,经过十多年的运行,电子元器件已经老化,系统抗干扰能力下降,稳定性较差,网络及电源模块多次出现故障,控制系统的安全性、可靠性大大降低,影响装置的平稳运行;另一方面,由于原设计存在缺陷,系统基本没有备用通道及空间,致使工艺改造增加一个回路就无法进入系统,由于空间所限也无法进行扩容,并且和利时的HS2000系统已经淘汰,新增卡件也无法与老系统兼容。所以,对系统实施升级改造是非常必要的。通过改造可以进一步完善控制手段,增强控制系统的可靠性、安全性和整体功能。

针对和利时HS2000系统存在的问题,以及装置长周期运行的需要,在经过充分论证和考察对比的基础上对装置的控制系统进行更新改造,选择的控制系统应具有完善的监视、控制功能,并有高的安全可靠性。在2009年将化纤污水处理装置控制系统进行了技术改造,更换为浙大中控公司生产的ECS-100 集散控制系统(DCS)。

1 ECS-100控制系统的技术特点

中控ECS-100 集散控制系统(DCS)是一个成熟、通用、结构开放的系统,系统单控制网段最大支持20,000点、63个控制站、72个操作员站。采用Windows2000/XP标准操作系统,支持IEEE、ODBC、OPC、MODBUS、PROFIBUS、FF、HART协议。融合各种标准化的软、硬件接口,可方便地接入最先进的第三方系统及设备等,并可通过各种Internet或远程介质实现远程维护。全中文操作界面,基于图表、模板的组态方式以简单易用为原则,快速、灵活构建各类控制方案。

系统所有模块均支持在线热插拔,冗余模块均支持在线更换和无扰动切换。

控制器采用独创的“对等式双组态缓存”和“F-Index内存管理”技术,支持在线组态维护、修改、下载等功能,保证系统开车过程中组态维护的安全性。

支持如PROFIBUS、FF、HART、MODBUS等多种现场总线系统接入。

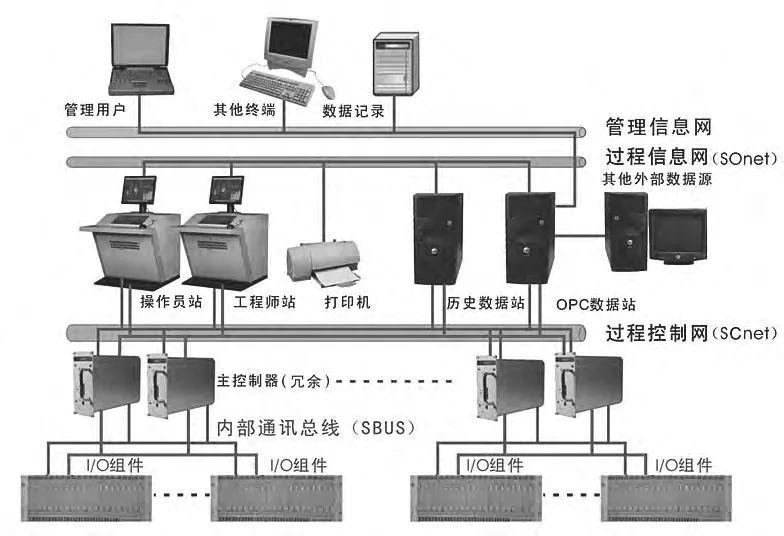

中控ECS-100 集散控制系统(DCS)通信网络共有四层,分别是:管理信息网、过程信息网(SOnet)、过程控制网(SCnet)、内部通讯总线(SBUS)[1-2],如图1所示。

图1 系统整体结构示意图

ECS-100系统应用了业内先进的网络服务和数据分组策略,设计了独立的过程信息网,对系统中的实时数据和历史数据进行有效的分离,解决了网络负荷控制和网络数据突发的抑制和优化问题,提高了系统网络的实时性和可靠性。过程信息网实现了操作员站、工程师站、各种数据站,以及和公用操作域之间的连接,并主要完成了历史趋势、历史报警、历史数据,操作日志等的实时通信和历史数据查询。

ECS-100系统过程控制网络采用双重化冗余设计,网络结构可靠、稳固、任一网段、任一节点的故障均不会影响整个网络的正常运行,也不会影响网络上其他网段和节点的运行,很好地满足了企业对于DCS设备的网络高可靠性和安全性的要求。

2 改造方案

ECS-100 系统由系统网络、控制站及操作节点(工程师站、操作员站、数据管理站、时钟同步服务器等的统称)等构成。

化纤污水处理装置共有I/O点数454点,其中AI 信号:174点(冗余电流控制信号92点,非冗余电流检测信号82点),AO信号:92点、DI信号:81点、DO信号:46点、RTD信号:59点、RS485:4点。其中与电气专业的机泵监视系统通讯采用RS485。

2.1 改造原则

1)保持原有的操作界面、操作习惯和系统功能。

2)控制系统CPU、各级网络通讯、电源、用于控制的IO卡件等1:1冗余配置。

3)IO卡件备用数量不少于20%,机柜空间、卡槽位置、接线端子、继电器等应保障不低于20%的富余量。

4)提高控制系统的可维护性,提高数据和事件的可追溯性。

5)完成现有系统所有的控制功能、逻辑功能。

6)有完善的过程报警、系统报警查询显示功能。系统具备完善的软件、硬件故障诊断及自诊断功能。

7)能够实现与总厂局域网络的通讯,能够融合其他公司标准产品数据接口。

8)提供现场仪表及系统供电,并且现场与DCS供电回路要分开提供。

2.2 系统配置

2.2.1 系统硬件配置

根据实际需要,结合ECS-100控制系统的特性,如表1所示。它包括一个冗余的控制站、一个操作站、一个工程师站以及过程控制网ScnetⅡ、控制站内部I/O控制总线SBUS的通讯系统。控制器型号FW247 ,采用深度全冗余技术。含有双重化SCnetII网接口和冗余SBUS总线接口,控制器电源采用冗余配置。控制站通过冗余的SCnetII控制网与操作员站及工程师站通讯。系统可以接受双电源1:1冗余供电。

表1 DCS系统IO卡件配置清单

I/O卡件备用空间已预留20%的余量,并已安装机笼和空卡,在扩容时只需装上相应的卡件立即就能投运。

控制柜SC1为DCS控制柜,设有一个电源机笼及其卡件对应接线端子板。在电源机笼中FW247主控制卡两台,1:1冗余。24V DC电源卡FW252-04A与5V DC电源卡FW252-03各两台,1:1冗余,分别为现场仪表及卡件底板提供电源,20槽位卡件机笼中,第一个卡件机笼从左至右依次放置两块电源指示卡FW221、2块数据转发卡FW233以及16块FW351标准4—20mA信号输入卡,冗余设计,主要处理模拟量输入信号,第二个卡件机笼IO卡件插槽中分别放置6块标准4—20mA输入卡FW35,8块热电阻信号输入卡FW353,主要处理模拟量输入及鼓风机定子温度热电阻信号。

控制柜SC2为DCS扩展柜,设有一个电源机笼、两个卡件机笼中只有24V 电源卡FW252-04A与5V DC电源卡FW252-03A 各两块,互为冗余。在第一个卡件机笼IO卡件插槽中分别放置12个模拟量输出卡FW372,冗余设计,主要用于装置调节阀控制。在第二个卡件机笼IO卡件插槽中分别放置3个数字信号输出卡FW367、6个数字量信号输入卡,冗余设计,主要用于鼓风机润滑油压力开关信号输入及风机联锁信号至电气。

2.2.2 系统网络

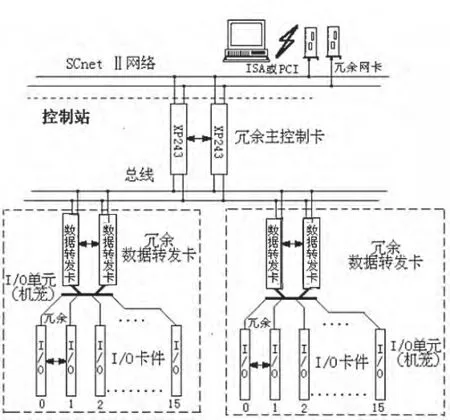

ECS系统采用了高速冗余工业以太网SCnetⅡ作为其过程控制网络。如图2所示。

它直接连接系统的控制站、工程师站、操作员站、通讯接口单元等,是传送过程控制实时信息的通道,具有很高的实时性和可靠性,通过挂接网桥,SCnetⅡ可以与上层的信息管理网或其它厂家设备连接[3-4]。

两个主控制卡的SCNETⅡ网络端口,通过网线连接到SCNETⅡ HUB上,实现主控制卡与操作站(或工程师站)连接,两个网络互为冗余。SCnetⅡ网络中,通信电缆分为柜内电缆和引出电缆。柜内电缆确定为双绞线,引出电缆则需要根据具体网络结构选择适合的类型。由于控制站和操作站处于同一房间中,且节点间距离≤100m,因此选用双绞线作为引出电缆。对应网络适配卡具有RJ-45接口即可。

图2 SCnetⅡ网络总貌图

控制站内部I/O控制总线SBUS,IO 总线基于100M 冗余工业以太网/快速串行总线构建,是系统板卡通讯的总线,它实现了主控制器、数据转发卡和I/O 卡件之间快速、高效的信息交换。支持远程连接,通讯距离最大20km;每对主控制卡最大支持8 个I/O 机笼, 如图3所示。

图3 SBUS总线网络结构图

SBUS总线的第一层为双重化总线SBUS-S2。SBUS-S2总线是系统的现场总线,物理上位于控制站所管辖的所有卡件机笼之间,连接了主控制卡和数据转发卡,用于主控制卡与数据转发卡间的信息交换的通道,SBUS总线的第二层网络为SBUS-S1网络。物理上位于各I/O机笼内,联接了数据转发卡和各块I/O卡件,用于数据转发卡与各块I/O卡件之间的信息交换。

SBUS-S1 和SBUS-S2合起来称为ECS-100P DCS的SBUS总线,主控制卡通过它们来管理分散于各个机笼内的I/O卡件。两个主控制卡的SBUS网络端口,通过网线连接至两个SBUS HUB上,实现主控制卡与各个机笼连接,两个网络互为冗余。

2.2.3 软件配置

ECS-100DCS系统软件包Advan Trol-Pro2.5是基于WINDOWS2000/XP操作系统的自动控制软件应用平台,在DCS系统中完成系统组态、数据服务和实时监控功能。该系统包括工程师软件一套,操作员软件两套,以及一套OPC软件。

2.3 控制方案

2.3.1 原控制及联锁方案均不变,主要控制回路如下:

1)PIC101/1、PIC101/2分程调节,压力高时先关PV101/1,后开PV101/2;压力低时,先关PV101/2,后开PV101/1。

2)PIC102/1、PIC102/2分程调节,压力高时先关PV102/1,后开PV102/2;压力低时,先关PV102/2,后开PV102/1。

3)FIQ101与FIC104组成比值控制系统,FT101的输出通过FY101给定FIC104。

4)FIQ102与FIC103组成比值控制系统,FT102的输出通过FY102给定FIC103。

5)PASL140/1-4鼓风机AP201/1-4输油管上油压低报警联锁启动电动油泵。

2.3.2 控制方案完善部分

1)增加鼓风机润滑油压力低及润滑油压力低低旁路功能,在风机运行过程中,以便于切出故障进行处理。

2)流程图画面增加了逻辑图显示,有联锁条件时其相应的位号变为红色,并且以报警画面的形式弹出报警画面,方便操作人员了解联锁条件。

3)增加手动停鼓风机及手动启辅泵按钮,实现在控制室内远程手动停鼓风机及手动启动辅泵。

4)在原联锁逻辑基础上对四台鼓风机AP201-1、AP201-2、AP203-1、AP2014-3在流程图画面中增加联锁切除功能,便于在线处理时能够切除联锁。

5)完善趋势记录,改造前系统记录趋势较少,且仪表信号采样周期长,本次改造将所有仪表信号采样周期均设置为1S,缩短了记录时间,方便查看趋势记录,有助于在故障时进行数据分析。

3 结束语

ECS-100控制系统克服了以前控制系统抗干扰能力差及控制元器件老化等缺点,功能强大,组态界面及控制系统操作灵活方便,同时实施过程中结合生产实际,完善了相关的控制功能及操作画面,经过近4年的安全平稳运行,极大地提高了企业的生产效率和经济效益,达到了分公司对该项目的要求,体现了整个控制系统的先进性、安全性和可靠性,同时也为同类项目的改造积累了成功的经验。□

[1]SH/T 3092-1999 石油化工分散控制系统设计规范[S].中国石化出版社,1999.

[2]陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000.

[3]彭瑜.过程控制系统技术的战略转移和自动化体系架构的发展[J].石油化工自动化,2009,45(2):1-6.

[4]叶向东.炼油厂自动控制系统概念设计[J].石油化工自动化,2003,(1):1-3.