高碱度脉石低品位氧化铜矿氧化氨浸动力学

赵洪冬,顾帼华,褚亦功,刘新刚,朱仁峰

(1.湖南有色金属研究院,湖南,长沙 410100;2.中南大学 资源加工与生物工程学院,湖南 长沙 410083;3.拜城县滴水铜矿开发有限责任公司,新疆 阿可苏地区 842306)

开发利用低品位难处理氧化铜矿资源,对缓解铜资源短缺有重要意义[1-5]。湿法冶金工艺具有投资小、成本低、对环境友好、矿产资源利用率高等优点,特别是在处理低品位氧化铜矿方面有明显优势[6-7]。

新疆滴水地区高碱度脉石低品位氧化铜矿铜品位低,粉矿含量高,易泥化,选别难度较大;大量钙镁脉石的存在导致酸浸工艺浸出效果差、酸耗高[8]。采用氧化氨浸工艺[9-11],通过在浸出体系中添加强氧化剂,促进次生硫化铜矿物的溶解浸出,可显著提高铜浸出率,是目前处理此类矿石的新趋势。针对新疆某高钙镁脉石低品位氧化铜矿进行氧化氨浸动力学研究,通过计算确定其反应控制步骤,建立半经验氧化氨浸动力学模型,以期为氧化铜矿的开发利用提供理论依据。

1 试验部分

1.1 矿石性质

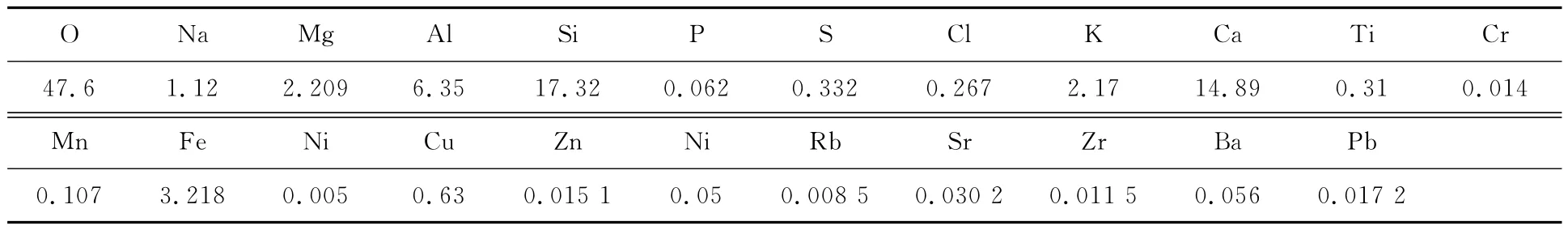

试验矿样取自新疆滴水地区某低品位氧化铜矿,XRF多元素分析及铜的物相分析结果分别见表1、2。由表1可知:原矿中仅铜金属具有工业价值;脉石矿物以石英为主,钙镁碱性脉石占24.53%,表明矿石不适合酸浸处理。由表2可知:原矿氧化率达69.05%,以自由氧化铜为主,结合率低;硫化铜以次生硫化铜为主,原生硫化铜矿物含量极低。

表1 0.047~0.08mm粒级原矿XRF多元素分析结果 %

1.2 仪器与药剂

试验仪器:JHS-1电子恒速搅拌器,1 000mL三口烧瓶,电子恒温水浴,冷凝回流管,温度计。

试验药剂:硫酸铵,过硫酸铵,氨水,均为分析纯。

1.3 试验方法

试验在1 000mL三口烧瓶中进行。三口分别用于置入机械搅拌器、接冷凝回流管(防止氨气挥发)和橡胶塞(用于浸出过程中加样和取样)。每次试验按一定液固体积质量比加入配置好的浸出剂,用JHS-1电子恒速搅拌器搅拌,恒温水浴温度稳定后,取20g矿样加入到三口烧瓶中,密闭反应一定时间后取样。每次取样后立刻加入同体积新鲜浸出剂到反应器中,维持溶液体积不变。浸出之后过滤,滤饼反复清洗3次,在100℃烘箱内烘干48h后分析其中铜质量分数,计算铜浸出率。

表2 原矿铜物相分析结果 %

2 试验结果与讨论

2.1 搅拌速度对铜浸出率的影响

原矿粒度0.047~0.08mm,温度30℃,液固体积质量比20mL/g,硫酸铵浓度0.15 mol/L,过硫酸铵浓度0.03mol/L,氨水浓度0.3 mol/L,浸出时间200min,机械搅拌速度对铜浸出率的影响试验结果见表3。

表3 搅拌速度对铜浸出率的影响

从表3可知,搅拌速度在150~300r/min范围内,铜浸出率几乎不受影响。搅拌速度在200 r/min时,浸出体系中矿石颗粒已呈均匀悬浮状态,所以后续试验均选定搅拌速度为200r/min。

2.2 温度对铜浸出率的影响

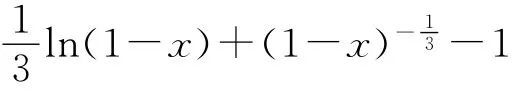

搅拌速度200r/min,原矿粒度0.047~0.08 mm,液固体积质量比20mL/g,过硫酸铵浓度0.3mol/L,硫酸铵浓度0.15mol/L,氨水浓度0.3mol/L,温度对铜浸出率的影响试验结果如图1所示。

图1 温度对铜浸出率的影响

由图1看出:铜浸出率随温度升高而增大,浸出速率也相应加快;温度由30℃提高到75℃,铜浸出率由61.45%提高到72.69%,提高了11.24%。这是由于温度升高,反应物的分子动能增大,反应物与矿石中铜矿物的有效碰撞几率增大,进而提高了铜浸出率和浸出速率。

2.3 氨浓度对铜浸出率的影响

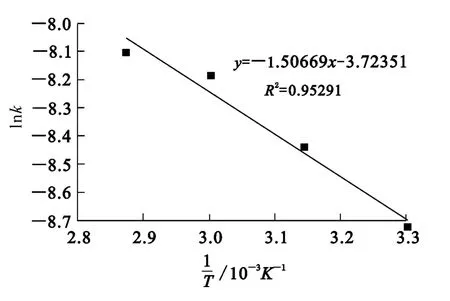

温度30℃,搅拌速度200r/min,原矿粒度0.047~0.08mm,液固体积质量比20mL/g,过硫酸铵浓度0.3mol/L,硫酸铵浓度0.15mol/L,浸出时间200min,氨水浓度对铜浸出率的影响试验结果如图2所示。

图2 氨水浓度对铜浸出率的影响

由图2看出:铜浸出率随氨水浓度增大而提高;氨水浓度由0.3mol/L增大到1.2mol/L时,铜浸出率由61.45%提高到71.64%。氨水浓度增大有助于铜氨络合物的生成,进而提高了铜浸出率和浸出速率;但随氨水浓度增大,浸出体系碱性增强,不仅会造成氨水挥发性增大,还可能生成Ca(OH)2、Mg(OH)2沉淀阻塞浸出通道,在一定程度上影响铜的浸出率[12]。综合考虑,确定适宜的氨水浓度为0.3mol/L。

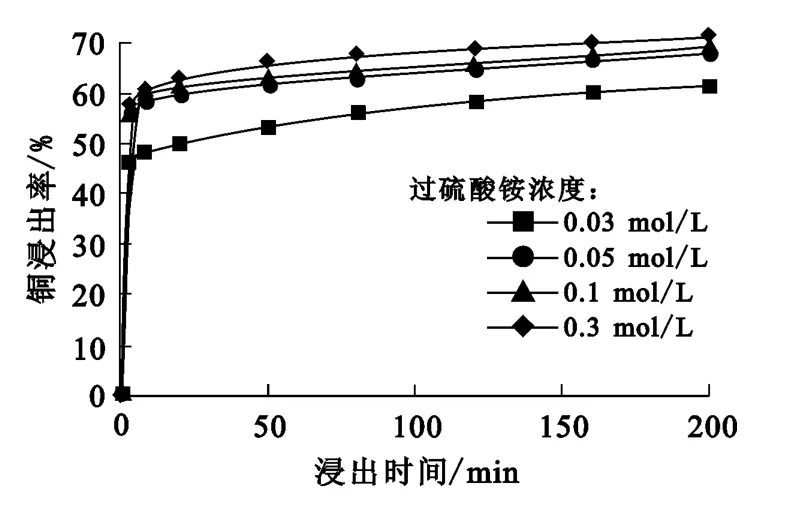

2.4 过硫酸铵浓度对铜浸出率的影响

温度30℃,搅拌速度200r/min,原矿粒度0.047~0.08mm,液固体积质量比20mL/g,氨水浓度0.3mol/L,硫酸铵浓度0.15mol/L,过硫酸铵浓度对铜浸出率的影响试验结果如图3所示。

图3 过硫酸铵浓度对铜浸出率的影响

由图3看出,过硫酸铵浓度对铜浸出率有较大影响,过硫酸铵浓度由0.03mol/L提高到0.3 mol/L,铜浸出率提高了9.67%。因为过硫酸铵浓度增加会使次生硫化铜矿与过硫酸铵反应接触几率增大,加速其氧化溶解浸出,进而提高铜的浸出率与浸出速率。适宜的过硫酸铵浓度确定为0.3 mol/L。

2.5 硫酸铵浓度对铜浸出率的影响

温度30℃,搅拌速度200r/min,原矿粒度0.047~0.08mm,液固体积质量比20mL/g,过硫酸铵浓度0.3mol/L,氨水浓度0.3mol/L,硫酸铵浓度对铜矿物浸出率的影响试验结果如图4所示。可以看出:随硫酸铵浓度增大,铜浸出率有所提高;硫酸铵浓度由0.15mol/L提高到0.6 mol/L,铜浸出率提高了10.78%;但继续增大硫酸铵浓度到0.9mol/L,铜浸出率仅提高1.23%。这是因为硫酸铵能与氨水形成缓冲溶液维持浸出体系pH稳定,增大硫酸铵浓度有助于浸出过程中游离氨的水解,促进铜氨络合物生成,进而提高铜浸出率与浸出速率;但硫酸铵增加到一定浓度后,浸出速率受溶质扩散速率控制,铜浸出率增长逐渐减缓,硫酸铵浓度对浸出速率的影响变小。

图4 硫酸铵浓度对铜浸出率的影响

2.6 矿石粒度对铜浸出率的影响

搅拌速度200r/min,温度30℃,液固体积质量比20mL/g,过硫酸铵浓度0.3mol/L,硫酸铵浓度0.15mol/L,氨水浓度0.3mol/L,原矿粒度对铜浸出率的影响试验结果如图5所示。

图5 硫酸铵浓度对铜浸出率的影响

由图5看出:铜浸出率随矿石粒度的减小而提高;当原矿粒度由0.212~0.368mm减小到0.047~0.08mm 时,铜浸出率提高了7.71%。减小矿石粒度,有助于铜矿物裸露于颗粒表面,增大浸出剂与铜矿物接触机会,而且缩短浸出剂渗透到矿物内部的距离,进而可有效提高铜浸出率与浸出速率。

2.7 液固体积质量比对铜浸出率的影响

搅拌速度200r/min,温度30℃,原矿粒度0.047~0.08mm,过硫酸铵浓度0.3mol/L,硫酸铵浓度0.15mol/L,氨水浓度0.3mol/L,液固体积质量比对铜浸出率的影响试验结果如图6所示。

图6 液固体积质量比对铜浸出率的影响

由图6看出,铜浸出率与浸出速率随液固体积质量比增大而提高。随液固体积质量比增大,不仅单位质量原矿的浸出剂的量增大,浸出体系的黏度也会降低,有利于反应物与生成物的扩散,进而加速浸出反应的进行,在缩短浸出准平衡时间的同时提高铜浸出率。

2.8 浸渣分析

对粒度为0.047~0.08mm的原矿,在搅拌速度200r/min、温度30℃、液固体积质量比20 mL/g、过硫酸铵浓度0.03mol/L、氨水浓度0.3 mol/L、硫酸铵浓度0.3mol/L条件下浸出200 min,浸出渣进行铜物相分析,并与浸出前原矿铜物相分析结果进行对比,结果见表4。

表4 氧化氨浸前后铜物相分析结果 %

由表4看出:自由氧化铜易于浸出,浸出率远高于其他铜矿物;结合氧化铜含量低,浸出困难,对铜的综合浸出率影响较小。过硫酸铵仅添加0.03mol/L情况下,次生硫化铜的氧化效果并不理想,仅有36.84%被氧化溶解,说明继续增大过硫酸铵浓度才能更好地氧化矿石中的次生硫化铜矿物,提高铜浸出率。图3中,过硫酸铵浓度由0.03mol/L提高到0.3mol/L时,铜浸出率提高了9.67%正好验证了这一点。氧化氨浸工艺对次生硫化铜矿物氧化浸出效果较好,但无法氧化溶解原生硫化铜矿物,浸出渣中的原生硫化铜含量几乎没有变化。

2.9 浸出动力学分析

对于特定粒级的原矿,可以认为都是近似球形几何体。由于原矿铜品位低,铜矿物嵌布于脉石之中,而脉石又多为不溶性杂质,因此浸出过程中颗粒尺寸几乎不发生变化,浸出剂通过颗粒表面的缝隙或孔隙向内渗入并与铜矿物发生反应。随着反应的进行,颗粒表面生成一层不脱落的固体膜层并逐渐增厚,内部未反应核的尺寸则相应减小,浸出反应界面不断向颗粒中心内收缩,反应物与产物的扩散路径不断增长[13-15]。浸出过程包括浸出剂和产物通过液体边界层的外界扩散、浸出剂和产物通过固体残留膜层的内扩散和界面化学反应3个步骤,因此铜矿物的溶解浸出速率可能受液膜扩散控制,或固体残留膜层(或产物层)扩散或表面化学反应并同时受界面传质和固体膜层(或产物层)扩散的混合影响。而浸出过程始终处于高速机械搅拌状态下,因此可排除液膜扩散的影响。

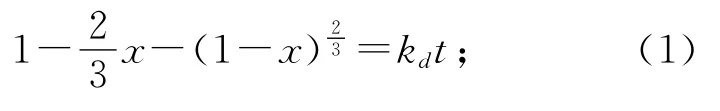

如果氧化氨浸过程受扩散控制,则可应用收缩核模型[16-17]:

如果氧化氨浸过程受化学反应控制,则可应用收缩核模型[16-17]:

如果浸出速率同时受界面传质和固体残留膜层(或产物层)扩散混合控制,则动力学方程式表示为[18]

式中:x-铜浸出率,%;kd—扩散过程速率常数;kt—化学反应速率常数;k—多相反应速率常数;t—浸出时间,min。

表5 不同温度下3种动力学模型的拟合相关系数(R2)

图7 -1对时间t的曲线

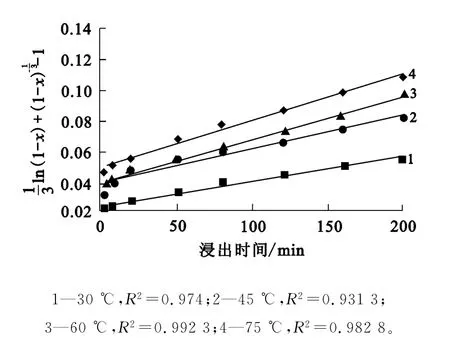

图8 阿伦尼乌斯曲线

根据冶金动力学原理:当反应过程受扩散步骤控制时,表观活化能通常小于10kJ/mol;当反应过程受化学反应控制时,表观活化能通常大于40kJ/mol;当反应过程受二者混合控制时,表观活化能一般在10~40kJ/mol之间。根据阿伦尼乌斯曲线斜率(k)计算得到的低品位氧化铜氧化氨浸表观活化能Ea=12.32kJ/mol,表明氧化氨浸过程受化学反应与扩散二者混合控制,与收缩核模型分析结果一致。

为了确定试验因素如温度、矿石粒度(d0)、液固体积质量比(r)、氨浓度、硫酸铵及过硫酸铵浓度对氧化氨浸过程动力学的影响,建立以下半经验模型:

式中:c(氨水)、c(硫酸铵)和c(过硫酸铵)分别为氨水、硫酸铵和过硫酸铵浓度,mol/L;k0为多相反应速率常数,min-1;r为液固体积质量比,mL/g;d0为颗粒直径,mm。

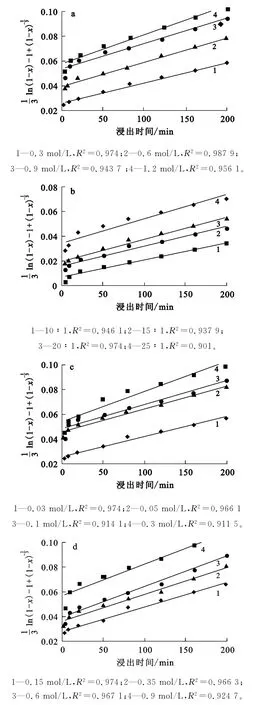

图9 不同试验条件下-1与时间t的关系曲线

图10 lnk对lnc((氨水)/(mol·L-1))、lnr、lnc((过硫酸铵)/(mol·L-1))、ln c((硫酸铵)/(mol·L-1))、ln(d0/mm)的关系曲线

3 结论

试验结果表明,搅拌速度为200r/min时可消除搅拌对浸出的影响,此时铜的浸出率和浸出速率主要受温度,液固体积质量比,原矿粒度和氨水,硫酸铵及过硫酸氨浓度等因素的影响。

高钙镁碱性脉石低品位氧化铜矿氧化氨浸动力学研究结果表明,与固体膜层扩散控制和表面化学反应控制的收缩核模型相比,低品位氧化混合铜矿的浸出行为更符合受界面传质和固体残留膜层(或产物层)扩散混合控制的收缩核模型,反应表观活化能Ea=12.32kJ/mol。

采用受界面传质和固体残留膜层(或产物层)扩散混合控制的收缩核模型拟合不同试验数据,获得半经验氧化氨浸动力学方程式为

[1]李青山,刘日辉.氧化铜矿的湿法冶金及其进展[J].湿法冶金,1992(3):9-12.

[2]田锋,张锦柱,师伟红,等.氧化铜矿浮选研究现状与前景[J].矿业快报,2006(444):107-109.

[3]王双才,李元坤,史光大,等.氧化铜矿的处理工艺及其研究进展[J].矿产综合利用,2006(2):37-43.

[4]毛素荣,杨晓军,何剑,等.难选氧化铜矿的处理工艺与前景[J].国外金属矿选矿,2008(8):5-8.

[5]王海北,蒋开喜,张邦胜,等.新疆某复杂硫化铜矿低温低压浸出工艺研究[J].有色金属,2004,56(3):52-56.

[6]李继璧.国内铜湿法冶金工艺应用现状[J].湿法冶金,2007,26(1):13-16.

[7]刘大星.湿法炼铜的发展与前景[J].有色金属再生与利用,2005(7):37-39.

[8]王成彦,詹惠芳,胡成福,等.中国低品位铜矿的浸出—萃取—电积工艺经济评述[J].有色金属:冶炼部分,1997(4):16-18.

[9]杨俊奎,徐斌,杨大锦.复杂铜精矿氧压浸出综合回收工艺[J].矿冶工程,2011,31(1):73-80.

[10]刘志雄,尹周澜,胡慧萍,等.低品位氧化铜矿氨-硫酸铵体系过硫酸铵氧化浸出[J].中国有色金属学报,2012,22(5):1488-1495.

[11]Levenspeiel O.Chemical Reaction Engineering[M].New York:Wiley,1972:361-371.

[12]高保胜,王洪江,吴爱祥,等.某铜矿尾矿氨浸影响因素试验研究[J].金属矿山,2009(11):169-171.

[13]赵有才,张承龙,蒋家超.碱介质湿法冶金技术[M].北京:冶金工业出版社,2009:10-17.

[14]莫鼎成.冶金动力学[M].长沙:中南工业大学出版社,1987:173-312.

[15]Braun R,Lewis A,Wadsworth M.In Place Leaching of Primary Sulfide Ores:Laboratory Leaching Data and Kinetics Model[J].Metallurgical and Materials Trans actions:B,1974,5(8):1717-1726.

[16]杨显万,邱定藩.湿法冶金[M].北京:冶金工业出版社,1998.

[17]Rao K S,RAY H S.A New Look at Characterization and Oxidative Ammonia Leaching Behavior of Multimetal Sulphides[J].Minerals Engineering,1998,11(11):1011-1024.

[18]Dickinson C F,Heal G R.Solid-liquid Diffusion Controlled Rate Equations [J].Thermochimica Acta,1999,340(1/2):89-103.