镍钼矿两段氧压酸浸工艺研究

刘俊场,杨大锦,付维琴,廖元双,彭秋燕,牟兴兵

(1.昆明冶金研究院,云南 昆明 650031;2.云南省选冶新技术重点实验室,云南 昆明 650031)

镍钼矿属黑色岩系多金属共生矿,含有多种金属及非金属元素,如 Ni、Mo、Zn、Fe、Cu、Re、As、C有机、S和Se等,其主要分布在贵州遵义、湖南张家界、湖北都昌和浙江富阳等[1-4]。由于地质构造、环境等因素的影响,镍钼矿的组成有一定差异,但其主要矿物基本上为黄铁矿、辉钼矿、针镍矿、方硫镍矿、锑硫镍矿、黄铜矿、闪锌矿、高岭石、水云母、炭质、绢云母、胶磷矿、重晶石和方解石等[5],钼、镍质量分数分别为2.5%~6%和2%~5%。

处理镍钼矿主要有选矿工艺[6]、选冶联合工艺[7]、氧化焙烧—水浸工艺[8-9]、硫酸化焙烧—常压酸浸工艺[10]、焙烧脱硫—次氯酸钠强化浸出工艺[11]、钠化焙烧—水浸—超声波强化酸浸工艺[12]、加钙氧化焙烧—低温硫酸化焙烧—水浸工艺[13]、次氯酸钠溶液机械活化搅拌浸出工艺[14]、常压碱性浸出工艺[15]、盐酸氧化浸出—酸浸渣碱浸工艺[16]、硝酸加压酸浸工艺[17]、碱性加压氧化—酸性加压氧化浸出工艺[18]等。但这些工艺都存在一定问题:选矿并不能对镍、钼有效富集,选矿之后还须进行传统的焙烧—浸出,将镍、钼转入溶液;而主流的焙烧—浸出工艺中,焙烧过程会产生SO2气体污染大气,而且钼、镍回收率并不高;盐酸、硝酸加压浸出工艺均存在设备腐蚀问题;碱性加压浸出工艺碱耗量较大;一段氧压酸浸工艺的浸出液终酸浓度高、铁离子浓度高,溶液处理成本高,除铁渣夹带Mo损失较大。

因此,研究了采用两段氧压酸浸工艺从镍钼矿浸出镍、钼,以降低成本,减少环境污染,提高金属回收率。

1 原料性质

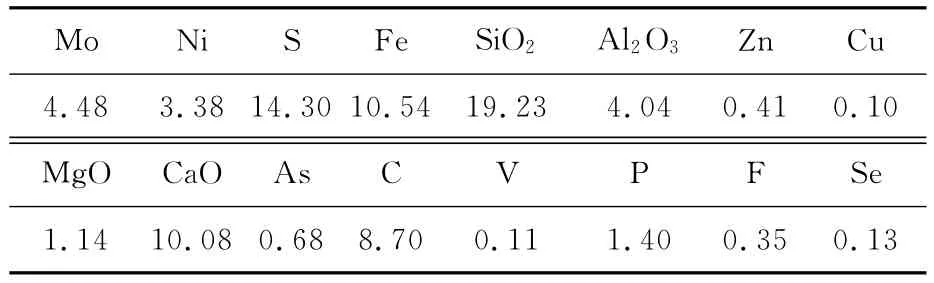

镍钼矿原矿为黑色块状,易碎,磨细后送分析,主要元素化学分析结果见表1。

表1 镍钼矿的主要化学成分 %

从表1可见:镍钼矿主要元素为 Mo、Ni、Fe、Si、S,次要元素为 C、Al、Zn、Mg、Cu、Se、P等。Mo、Ni质量分数分别为4.48%和3.38%,S、Fe、SiO2质 量 分 数 分 别 为 14.30%、10.54% 和19.23%。S与Fe形成黄铁矿,部分与 Mo、Ni结合。矿石中SiO2质量分数较高,基本以游离二氧化硅形式存在。次要元素中Zn、Se含量相对高些,可考虑综合回收。

镍钼矿的X射线衍射分析结果表明,矿石中的镍、钼主要以蓝钼矿、氢氧化镍形式存在,没有发现以硫化物形式存在的钼、镍矿物;硅主要以石英、铁以黄铁矿形式存在,硫以黄铁矿和石膏形式存在,次要元素和微量元素未能反映出来。

2 试验原理与方法

根据镍钼矿物相组成,钼和镍分别以氧化物和氢氧化物形式存在。前期研究结果表明,直接碱浸、直接酸浸均不能有效浸出镍、钼,这表明有部分镍、钼可能以硫化物形式存在而物相分析结果没有体现出来。因此,试验采用两段氧压酸浸工艺考察镍钼矿的浸出状况。

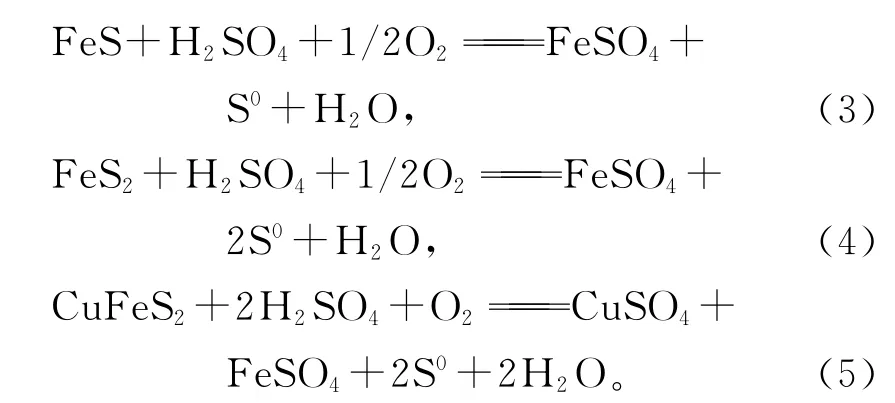

Ni、Mo硫化矿氧化浸出的同时,矿石中的黄铁矿等也被氧化浸出:

黄铁矿的氧化浸出使浸出液中铁浓度升高,导致镍等金属与铁分离困难,因此需将浸出的铁进一步氧化成难溶的赤铁矿或针铁矿而除去:

镍钼矿的氧压酸浸分2步完成:第1步,氧压酸浸获得低硫酸浓度和低铁离子浓度的浸出液,尽可能满足除铁与净化的要求,这一步是利用式(6)将溶液中的铁离子大量脱除;第2步,获得高酸、高铁、低硫、低镍浸出渣,实现资源的最大化利用。

3 试验结果与讨论

3.1 Ⅰ段氧压浸出

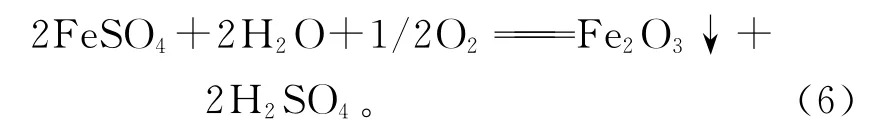

钼镍矿的Ⅰ段氧压酸浸是将Ⅱ段浸出液返回Ⅰ段作为浸出剂。试验中采用的浸出剂为模拟Ⅱ段浸出液配制的,其成分见表2。

表2 Ⅰ段氧压酸浸剂的组成 g/L

3.1.1 酸质量浓度对Ⅰ段氧压浸出的影响

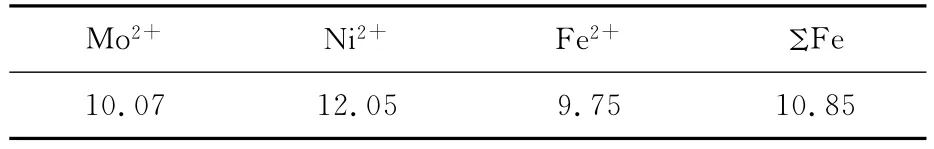

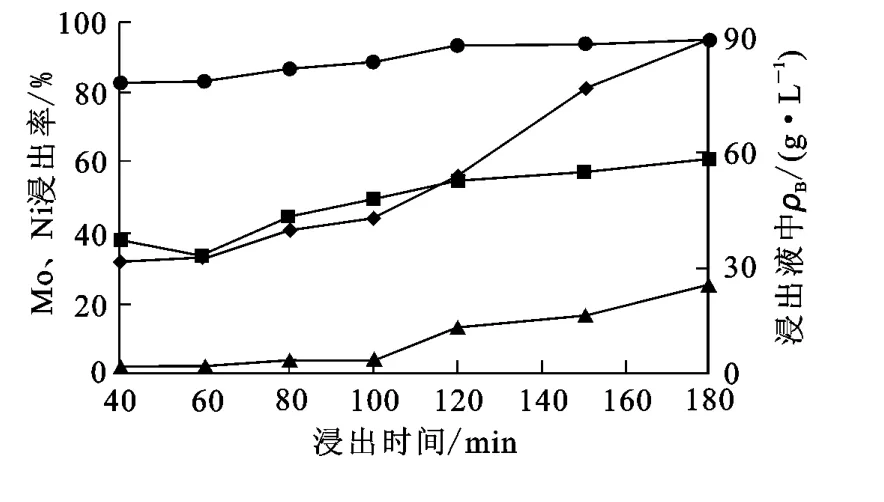

试验条件:浸出温度160℃,反应时间1.0h,液固体积质量比3∶1,压力1.0MPa。不同始酸质量浓度对钼、镍浸出率的影响试验结果如图1所示。

图1 浸出剂酸度对钼、镍浸出率及溶液成分的影响

从图1看出:随浸出剂初始硫酸质量浓度增大,钼、镍浸出率呈先升高后降低趋势,但变化不大,说明在试验条件下硫酸质量浓度不是影响钼、镍浸出率的主要因素;此外,随始酸浓度升高,浸出液中铁离子质量浓度略有升高,始酸质量浓度为60g/L时,铁离子质量浓度、酸质量浓度分别为1.75g/L和29.11g/L,而且浸出渣的过滤性能更好。综合考虑,确定始酸质量浓度在60g/L以下。

3.1.2 浸出时间对Ⅰ段氧压浸出的影响

试验条件:浸出温度160℃,硫酸质量浓度60g/L,液固体积质量比3∶1,压力1.0MPa。浸出时间对钼、镍浸出率的影响试验结果如图2所示。可以看出,随浸出时间延长,钼、镍浸出率提高,浸出液中终酸和铁离子质量浓度均先缓慢升高后显著升高。这说明,随浸出的进行,反应所产生的元素硫被氧化为硫酸,使浸出液中终酸浓度升高,也导致浸出液中铁离子质量浓度升高。考虑到Ⅰ段氧压酸浸的目的是产出低酸、低铁的浸出液,因此确定合适的浸出时间为0.5~1h。

图2 浸出时间对钼、镍浸出率及溶液成分的影响

3.2 Ⅱ段氧压浸出

Ⅱ段氧压浸出的物料为Ⅰ段氧压酸浸产出的浸出渣。

3.2.1 温度对Ⅱ段氧压浸出的影响

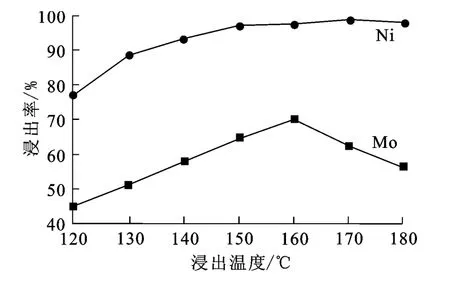

反应时间2.5h,液固体积质量比3∶1,硫酸浓度30g/L,氧气压力1.0MPa,浸出温度对钼、镍浸出率的影响试验结果如图3所示。

图3 浸出温度对钼、镍浸出率的影响

从图3看出:钼浸出率随氧压酸浸温度升高先升高后降低;当浸出温度为160℃时,钼浸出率达最大,之后有所降低。这是因为随温度升高到160℃,MoS2加速转变为H2MO4,使浸出的钼转而进入渣中;而镍的浸出率随浸出温度升高而升高,150℃后趋于稳定。试验确定适宜的氧压酸浸温度为160℃。

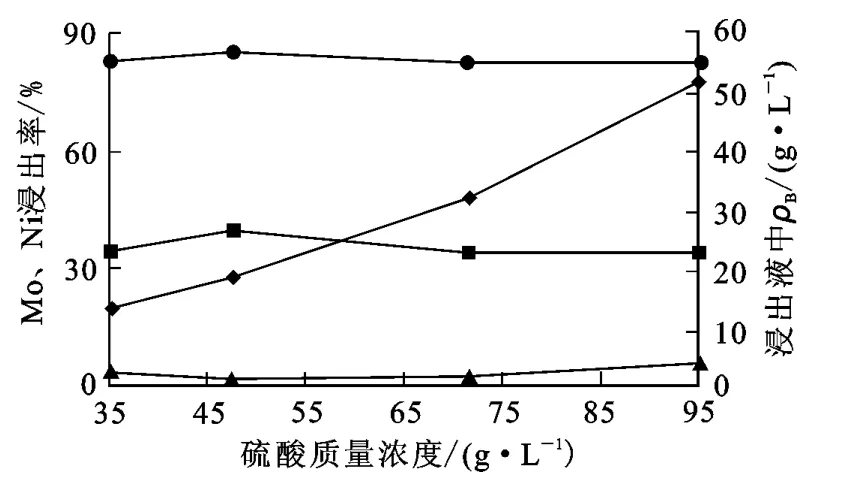

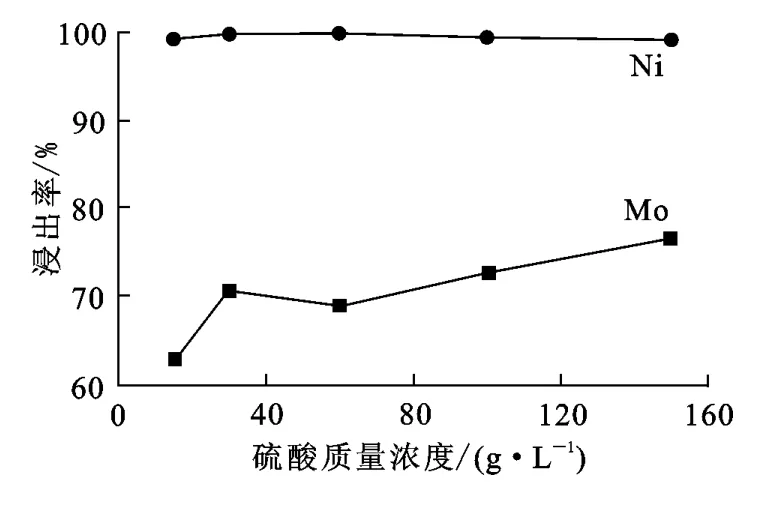

3.2.2 硫酸质量浓度对Ⅱ段氧压浸出的影响

浸出温度160℃,浸出时间2.5h,液固体积质量比3∶1,氧气压力1.0MPa,硫酸质量浓度对钼、镍浸出率的影响试验结果如图4所示。可以看出:在试验范围内,镍的浸出接近完全;钼浸出率随硫酸质量浓度增大而升高;硫酸质量浓度在30g/L以后,钼浸出率变化不大。试验确定适宜的硫酸质量浓度为30g/L。

图4 硫酸浓度对钼、镍浸出率的影响

3.2.3 浸出时间对Ⅱ段氧压浸出的影响

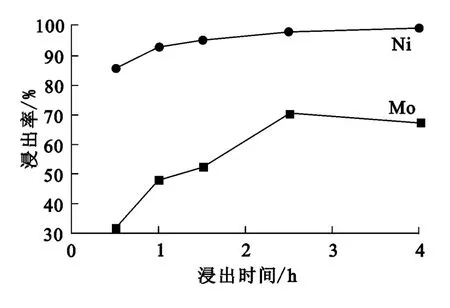

浸出温度160℃,液固体积质量比3∶1,硫酸浓度30g/L,氧气压力1.0MPa,氧压酸浸时间对钼、镍浸出率的影响试验结果如图5所示。

图5 浸出时间对钼、镍浸出率的影响

从图5看出:随氧压酸浸时间的延长,钼浸出率和镍浸出率均增大;浸出2.5h时,钼浸出率达最大,浸出4.0h时,镍浸出率达最大。试验确定适宜的氧压酸浸时间为2.5h。

3.2.4 氧压对Ⅱ段氧压浸出的影响

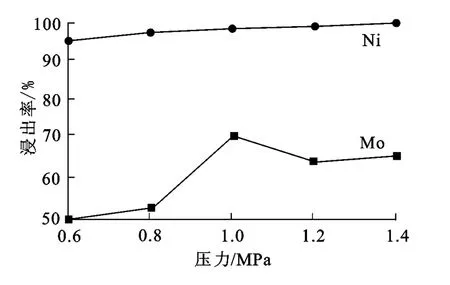

反应温度160℃,反应时间2.5h,液固体积质量比3∶1,硫酸质量浓度30g/L。氧压对钼、镍浸出率的影响试验结果如图6。

图6 氧压对钼、镍浸出率的影响

从图6看出:随氧气压力增大,釜内氧气浓度增大,钼浸出率先增大后稍有降低,镍浸出率变化不大;当压力达到1.0MPa时,钼浸出率达最大,适宜的氧气压力确定为1.0MPa。

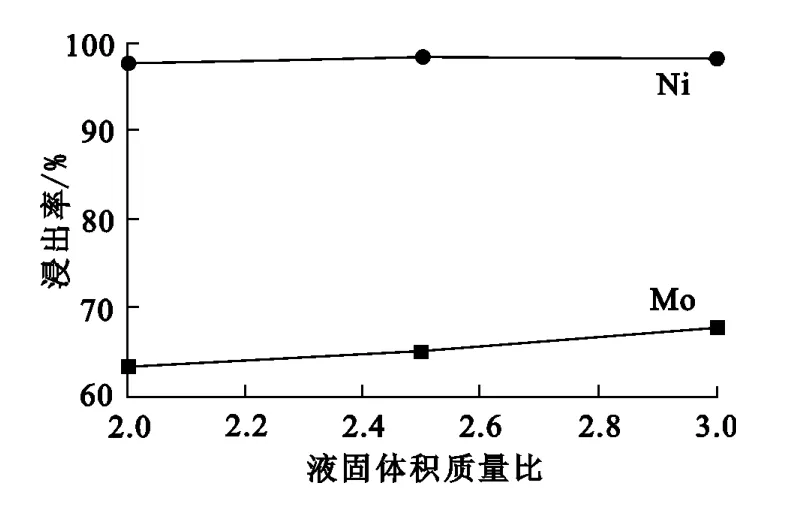

3.2.5 液固体积质量比对Ⅱ段氧压浸出的影响

反应温度160℃,反应时间2.5h,硫酸质量浓度30g/L,压力1.0MPa。液固体积质量比对钼、镍浸出率的影响试验结果如图7。

图7 液固体积质量比对钼、镍浸出率的影响

从图7看出,随液固体积质量比增大,钼、镍浸出率仅略有增大。考虑到液固体积质量比降低有利于提高设备的处理能力,提高生产率和降低生产成本,也有利于提高浸出液中目标元素的浓度,所以确定适宜的液固体积质量比为(2.5~3.0)∶1。

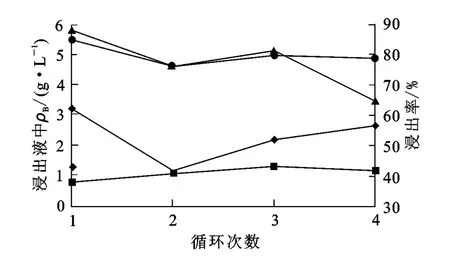

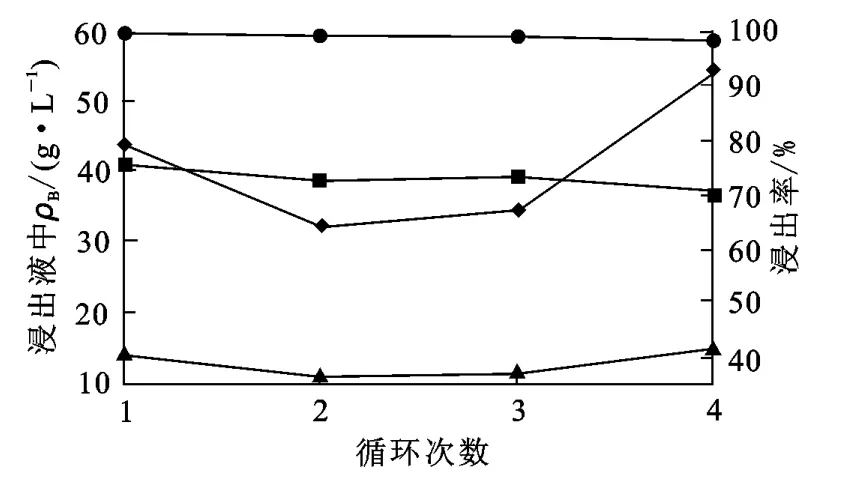

3.3 两段氧压浸出循环试验

根据Ⅰ段、Ⅱ段条件试验结果,对镍钼矿进行两段氧压浸出综合试验。Ⅰ段浸出条件为:温度160℃,反应时间30min,液固体积质量比3∶1,压力1.0Mpa,浸出剂为Ⅱ段浸出液。Ⅱ段浸出条件为:温度160℃,反应时间2.5h,液固体积质量比3∶1,压力1.0Mpa,硫酸质量浓度30g/L。综合条件下进行4组循环试验,结果如图8、9所示。

图8 Ⅰ段浸出液终酸、铁离子质量浓度

图9 两段氧压酸浸循环试验结果

从图8看出:4组循环试验中,Ⅰ段浸出液终酸质量浓度维持在1~3.5g/L,而铁离子质量浓度保持在3.2~5.8g/L。浸出液终酸、铁离子质量浓度均比较低且稳定,表明通过Ⅰ段氧压酸浸可以获得低酸(<4g/L)、低铁(<6g/L)的钼镍浸出液。

从图9看出:经过两段氧压循环酸浸,镍、钼浸出率平均为99.00%、72.86%;Ⅱ段浸出液终酸、铁离子质量浓度平均为41.27g/L、12.94 g/L,且波动不大。这对于Ⅱ段浸出液返回Ⅰ段浸出产出低铁、低酸浸出液非常有利。

两段氧压循环酸浸试验中的第3次循环产出的浸出渣的XRD分析结果见表3。

浸出渣主要由石膏、石英和斜长石构成,原矿中的黄铁矿、蓝钼矿均已消失,说明其已经分解;镍基本被浸出;元素硫转化率较低,仍以硫化物或硫酸盐形式存在。

表3 浸出渣化学成分分析 %

4 结论

通过对镍钼矿进行两段氧压酸浸得出以下结论:

采用两段氧压酸浸工艺可以实现镍、钼的高效浸出,其中镍浸出率达99.5%以上,钼浸出率达75%以上,残余的钼以H2MoO4形式存在。适宜的浸出条件为:Ⅰ段氧压酸浸,温度160℃,反应时间30min,液固体积质量比3∶1,压力1.0 MPa,浸出剂为Ⅱ段浸出液,Ⅱ段氧压酸浸,温度160℃,时间2.5h,液固体积质量比3∶1,压力1.0MPa、硫酸质量浓度30g/L。

Ⅰ段浸出液中铁离子质量浓度、酸质量浓度分别为3.2g/L、1.2g/L,可直接送离子交换回收钼、镍,大大降低了溶液净化除铁成本。

[1]Orberger B,Pasava J,Gallien J P.Se,As,Mo,Ag,Cd,In,Sb,Pt,Au,Ti,Re Traces in Biogenic and Abiogenic Sulfides From Black Shales(Selwyn Basin,Yukon territories,Canada):A Nuclear Microprobe Study[J].Nuclear Instruments and Methods in Physics Research:B,2003,210(1):441-448.

[2]Orberger B,Vymazalova A,Wagner C,et a1.Biogenic Origin of Inter Grown Mo-sulphide and Carbonaceous Matter in Lower Cambrian Black Shales(Zunyi Formation,southern China)[J].Chemical Geology,2007(238):213-231.

[3]鲍正襄,万榕江,包觉敏.湘西北镍钼矿床成矿特征与成因[J].湖北地矿,2001,15(1):14-32.

[4]夏庆霖,赵鹏大,陈永清,等.云南德泽下寒武统黑色岩系中Ni-Mo-V-PGE多金属矿化[J].中国地质大学学报:地球科学,2008,33(1):67-77.

[5]周洁,胡凯.贵州遵义下寒武统黑色页岩镍、钼多金属矿床的形态硫特征及成矿模式[J].资源调查与环境,2008,29(2):87-91.

[6]刘健东,孙伟,苏建芳,等.Blashale Promoter捕收剂浮选黑色岩系镍钼矿的试验研究[J].金属矿山,2010(1):90-98.

[7]何旭初.一种选冶结合的镍钼矿镍、钼分离方法.中国:1134865A[P],1996-11-06.

[8]李朝晖,郭秀平,徐麟,等.低品位难选钼氧化矿湿法回收钼试验研究[J].湿法冶金,2013,32(3):151-153.

[9]Wang Mingyu,Wang Xuewen.Extraction of Molybdenum and Nickel From Carbonaceous Shale by Oxidation Roasting,Sulphation Roasting and Water Leaching[J].Hydrometallurgy,2010,102 (1):50-54.

[10]王志坚.硫酸化焙烧处理镍钼矿工艺研究[J].湖南有色金属,2009,25(2):25-27.

[11]沈明伟.钼镍矿提钼强化浸出试验研究[J].矿产综合利用,2010(3):12-14.

[12]刘美.硫化钼镍矿中镍的强化浸出工艺研究[J].矿冶,2011,20(3):72-75.

[13]彭俊,王学文,王明玉,等.从镍钼矿中提取镍钼的工艺[J].中国有色金属学报,2012,22(2):553-559.

[14]Liu Weiping,Xu Hui,Yang Xiyun,et al.Extraction of Molybdenum From Low-grade Ni-Mo Ore in Sodium Hypochlorite Solution Under Mechanical Activation[J].Minerals Engineering,2011,24(14):1580-1585.

[15]刘明朴,彭晓东,刘军威,等.镍钼矿中钼的湿法浸出试验研究[J].矿冶工程,2011,31(2):83-85.

[16]肖朝龙,肖连生,龚柏藩,等.镍钼矿全湿法浸出工艺研究[J].稀有金属与硬质合金,2010,38(4):1-5.

[17]张邦胜,蒋开喜,王海北.镍钼矿加压酸浸新工艺研究[J].有色金属:冶炼部分,2012(11):10-12.

[18]邓志敢,樊刚,李存兄,等.含钼镍黑色页岩中钼镍的分离方法.中国:101481754A[P],2009-07-l5.