从云母型含钒石煤中酸浸钒、铝的动力学

蒋谋锋,张一敏,包申旭,杨 晓

(武汉理工大学 资源与环境工程学院,湖北 武汉 430070)

我国南方地区蕴藏大量含钒石煤资源,但钒品位普遍偏低,矿石结构复杂,矿物中钒的赋存状态复杂,常以类质同象形式不同程度地取代云母类矿物[AlO6]八面体中的铝,提取难度较大[1]。酸浸是一种常见的提钒工艺,其对原矿适应性强[2-4],但在酸浸过程中大量杂质元素也随钒一同浸出,尤其是云母类矿物[AlO6]八面体中的铝,不仅在浸出过程中与钒竞争,增大酸耗,而且在后续净化富集工序难以与钒有效分离,严重影响钒产品的质量。因此,研究酸浸过程中杂质元素铝的浸出行为,不仅有助于更加全面地揭示钒的浸出机制,而且可以探索钒、铝选择性浸出的可能性,从而优化浸出过程,为钒、铝的高效分离提供理论指导。

研究表明,焙烧可以活化伊利石中的铝使其在酸中溶解[5],且钒、铝的浸出具有一定相关性[6-7]。但对钒、铝在浸出阶段的选择性分离的可能性尚未见有研究。通常来说,动力学过程直接决定浸出效果[8]。石煤酸浸过程中钒的浸出动力学研究较多,研究结果表明,钒的浸出受固膜扩散控制[9],或在低温区受化学反应控制,在高温区受固膜扩散控制[10]。但石煤中铝的浸出动力学研究鲜见报道。

对湖北某地的云母型含钒石煤进行了空白焙烧—酸浸提钒试验,从钒、铝浸出动力学的角度探讨了钒、铝浸出机制及浸出阶段选择性分离的可行性。

1 矿石性质

试验含钒石煤取自湖北某地,其化学成分分析结果见表1,原矿矿物组成及相对含量分析结果见表2。

表1 原矿化学成分分析结果 %

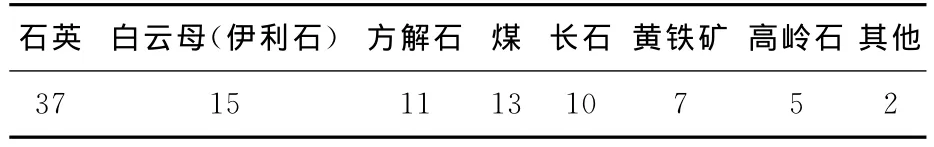

表2 原矿的物相组成 %

从表1可知:原矿中V2O5质量分数为0.79%,品位较低;CaO质量分数为6.26%,含量较高[11]。从表2可知,原矿中主要矿物为石英、云母类、方解石、长石、煤、黄铁矿和高岭石。电子探针分析结果表明,钒主要赋存于白云母、伊利石、黑云母等云母类矿物中。

2 试验原理与方法

2.1 试验原理

V(Ⅲ)与Al(Ⅲ)电荷数相同,离子半径相近,在云母类矿物中,V(Ⅲ)以类质同象形式部分取代二八面体中的Al(Ⅲ),结构稳定,难以被浸出[12]。V(Ⅳ)离子半径较 V(Ⅲ)离子半径小,受晶格束缚相对较弱,浸出较V(Ⅲ)容易。而V(Ⅴ)不能稳定存在于云母类矿物晶格中,常以游离态存在,浸出最为容易。焙烧不仅可以使原矿中疏水性炭质氧化,耗酸性的方解石分解,同时可以使V(Ⅲ)氧化,并从云母晶格中释放出来,有利于浸出。将原矿置于马弗炉内在850℃下焙烧1 h,焙烧前后的XRD分析结果如图1所示。

图1 原矿及焙砂的XRD分析谱图

从图1看出:高钙石煤经过焙烧,其中的黄铁矿及方解石衍射峰消失,分别生成赤铁矿及硬石膏;云母的衍射峰明显减弱,说明云母结构出现一定程度的变形;高岭石的衍射峰不明显,表明已经转化为溶出活性较高的偏高岭石[13]。

电位滴定[14]测得焙烧前后钒的价态分布见表3。可以看出,原矿经焙烧之后,三价钒大量转化为四价钒,并有少量游离五价钒生成。结合图1可知,云母衍射峰的减弱与钒的价态转化密切相关。

表3 原矿及焙砂中钒的价态分布 %

2.2 试验方法

取一定量石煤焙砂,破碎至-74μm占80%,置于平底烧瓶内,按液固体积质量比4∶1加入一定浓度的硫酸,水浴控温并搅拌一定时间后,固液分离,用亚铁容量法测定浸出液中钒质量浓度,ICP测定Al质量浓度,按公式(1)计算浸出率。

式中:x(A)—元素A的浸出率,%;m—焙砂质量,g;V—浸出液体积,mL;w(A)—元素 A在焙砂中的质量分数,%;ρ(A)—元素A在浸出液中的质量浓度,mg/L。

3 试验结果与讨论

原矿中含有大量石英及硅铝酸盐矿物,在硫酸浸出过程中,钒及杂质元素浸出后,反应界面逐渐向颗粒核心迁移,而残余的未进入溶液的硅氧“骨架”以及焙烧后产生的硫酸钙则留在渣中,包覆在反应界面四周,形成“灰壳”,因此,云母型含钒页岩中钒及铝的浸出动力学过程符合经典的“核收缩”模型[8]。由该模型可知,强烈搅拌条件下,忽略液膜扩散控制步骤,钒和铝的浸出速率主要由化学反应控制和内扩散控制。

当化学反应控制占优时,服从方程

当内扩散控制占优时,服从方程

其中:x为钒或铝的浸出率,%;t为反应时间,min;k为反应速率常数。

3.1 矿浆温度对反应速率的影响

硫酸体积分数为15%,不同温度下,钒和铝的浸出率随时间的变化关系如图2所示。可以看出,钒和铝的浸出率均随温度升高而升高:当温度不超过45℃时,钒和铝的浸出率均不高,随时间延长,浸出率升高不明显;当温度高于55℃时,钒和铝浸出率均随时间的延长先升高后趋于稳定。原矿的工艺矿物学分析结果表明,钒主要以类质同象形式赋存于云母类矿物八面体晶格中,钒浸出的同时,云母类矿物中的铝一并被浸出,而长石、高岭石中的铝经焙烧活化,也被不同程度浸出[15-16]。因此,相同温度下,铝浸出率比钒浸出率要高,95℃下浸出8h,钒浸出率为85.76%,铝浸出率超过95%。

图2 不同温度下,钒、铝浸出率x与时间t的关系

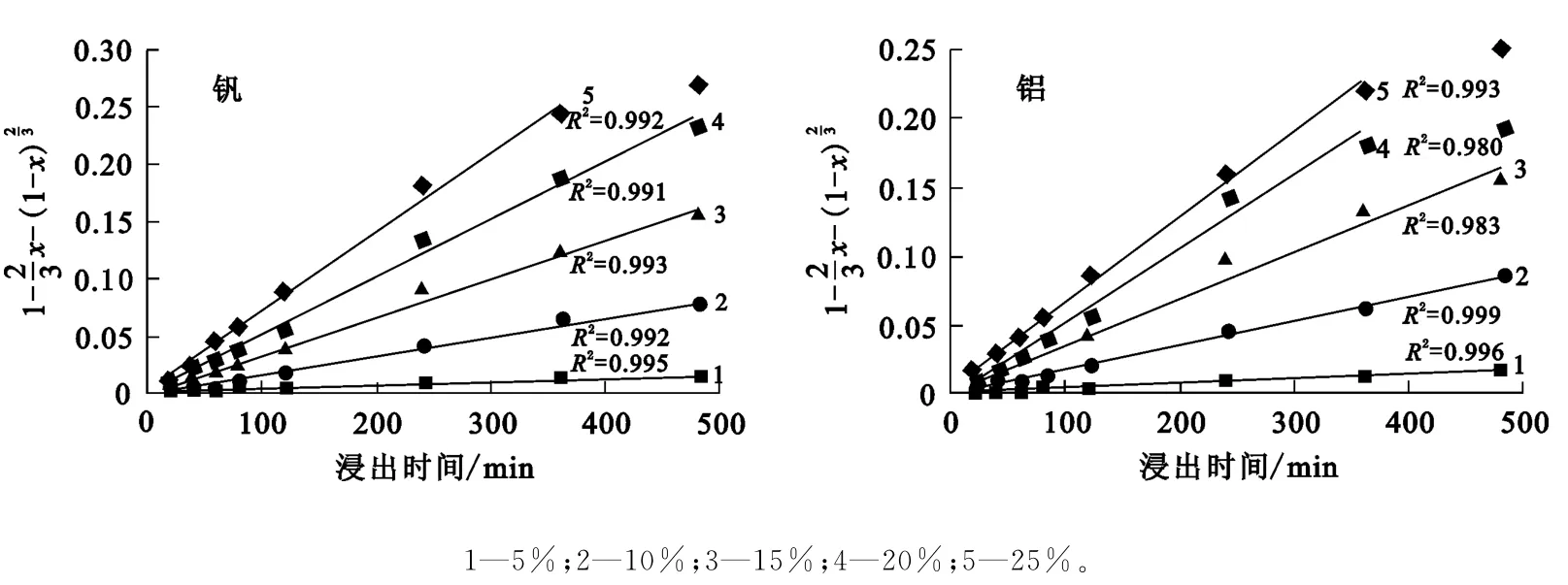

将钒和铝的浸出率分别按公式(2)和(3)进行拟合,结果如图3所示。拟合后直线斜率即不同温度下反应速率常数见表4。结果表明:当温度低于45℃时,浸出时间在0~120min之内,钒的浸出受化学反应控制,120min后,受内扩散控制;当温度高于55℃后,钒的浸出受内扩散控制;铝的浸出始终由内扩散控制。

图3 1-及与t的关系曲线

根据阿伦尼乌斯不定积分公式

反应速率常数k的对数与温度T的倒数具有线性关系,直线斜率为-Ea/R,因此,根据直线斜率即可求出反应的表观活化能Ea。根据表4数据对lnkT与1/T作图,结果如图4所示。

图4 lnk与1/T之间的关系

表4 不同温度下钒、铝浸出速率常数k(×10-6)

将图4各拟合直线斜率代入公式(4),求得各阶段的表观活化能分别为

结合钒的价态分布可知,钒的浸出大致分为3个阶段:1)25~45℃下浸出0~120min,焙烧后释放出的游离五价钒和部分裸露在表面的四价钒被浸出,此时,反应主要发生在颗粒表面,扩散阻力较小,受周围原子的“束缚”小,钒浸出速率主要受化学反应控制,活化能相对较低,为36 kJ/mol;2)25~45℃下浸出120~480min,随反应时间的延长,反应界面逐渐向颗粒内部转移,加上浸出过程中Ca2+与SO2-4结合生成硬石膏并在颗粒表面附着,使传质阻力不断增大,钒的浸出由化学反应控制转为内扩散控制。由于此时反应温度仍然较低,三价钒尚未被活化,以四价钒的浸出为主,这部分钒虽然不及三价钒稳定,但仍然存在于云母类矿物晶格中,因此对温度的依赖较第一阶段要大,活化能增大,达63kJ/mol;3)55~95℃下,由于温度升高,反应速率大大提高,颗粒表面的反应很快完成,反应界面快速向内部推移,因此,钒的浸出主要受内扩散控制,此时,三价钒亦被活化,反应体系总的表观活化能最大,为91kJ/mol。

焙烧前后,铝均以[AlO6]八面体配位及[AlO4]四面体配位形式存在于铝硅酸盐矿物晶格中,表面暴露的铝极少,因此铝的浸出始终受内扩散控制,且反应的表观活化能较高,为68kJ/mol。

3.2 硫酸体积分数对反应速率的影响

浸出温度为95℃,不同硫酸体积分数下,钒和铝的浸出率与浸出时间的关系如图5所示。

图5 不同硫酸体积分数下钒、铝浸出率x与时间t的关系

从图5看出:钒、铝浸出率均随硫酸体积分数增大而升高;硫酸体积分数为25%时,浸出8h后,钒、铝浸出率均大于95%。

图6 1-与时间t之间的关系

表5 硫酸体积分数对钒、铝浸出速率常数kρ(×10-4)的影响

由浸出动力学可知,反应速率常数的对数lgkφ与硫酸体积分数的对数lgφ(硫酸)呈线性关系,直线斜率即为反应级数n,由此,对表5中各k取对数,并对lgkφ与lgφ(硫酸)作图,结果如图7所示。可以看出,钒的浸出级数n(V)=1.934 15≈2,铝的浸出级数n(Al)=1.951 35≈2,即硫酸体系中,钒、铝浸出均为二级反应,说明硫酸浓度对浸出有很大影响。这与钒、铝浸出动力学过程主要为内扩散控制相一致。

图7 钒、铝的lgk与硫酸体积分数的对数lgφ(硫酸)的关系

虽然钒的浸出分为3个阶段,但由于矿样氧化程度不高,焙砂中仍有大量三价钒存在,因此,前两个阶段即低温区钒浸出率不高,钒浸出效果取决于第三阶段。硫酸体系中,钒、铝浸出均为内扩散控制占主导的二级反应,难以实现钒、铝的选择性浸出。

3.3 浸出过程颗粒形貌的变化

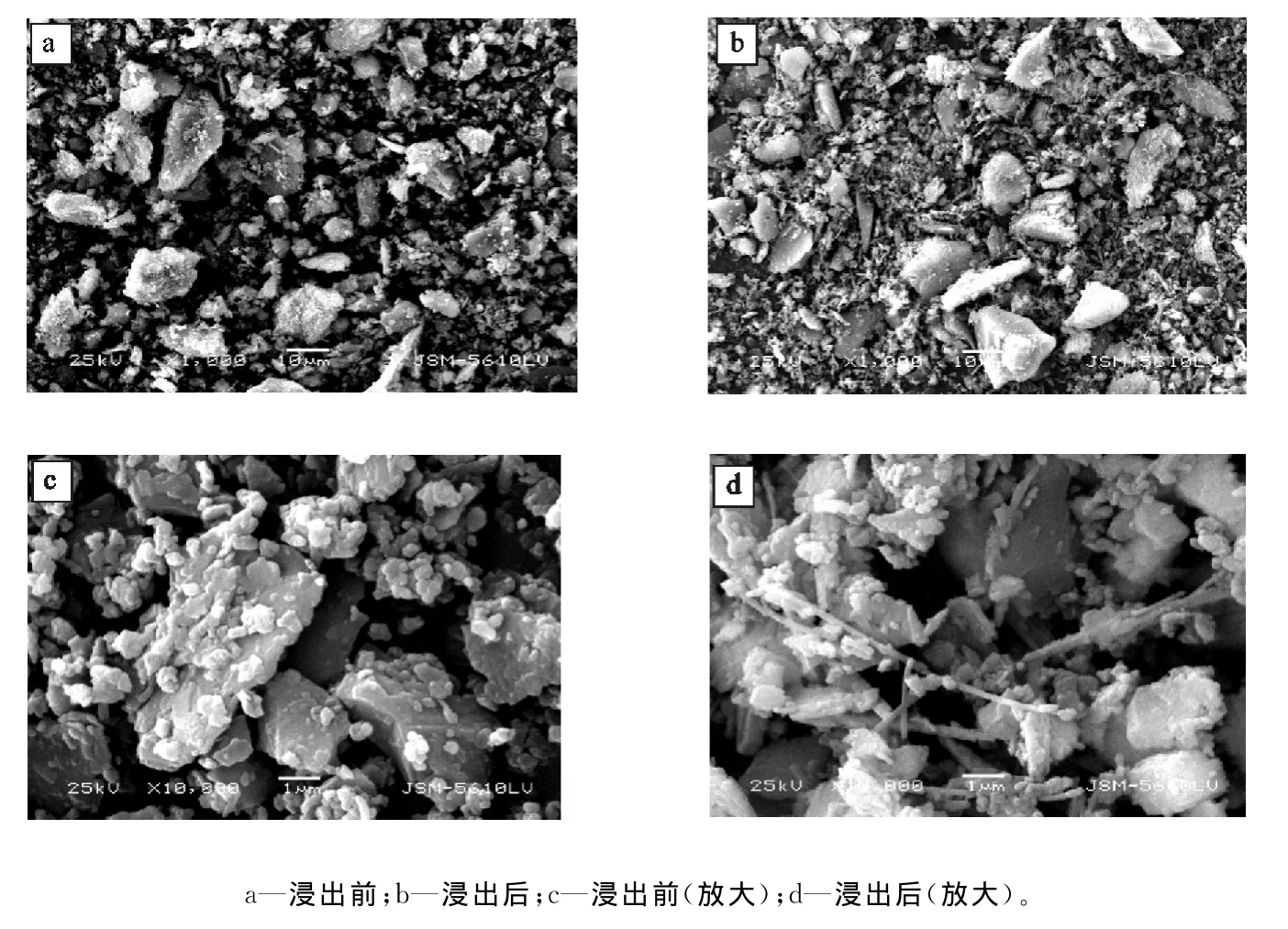

焙砂浸出前后的SEM图如图8所示。可以看出,浸出前后,大部分颗粒呈球形或类球形,说明本研究中选取“核收缩”动力学模型是恰当的。浸出过程中,随着部分组分的溶出,颗粒尺寸减小,比表面积及堆密度增大,使得浸出渣较焙砂结构更致密。同时,不断生成的硬石膏晶须填充于颗粒之间,增大了颗粒内部与溶液之间的传质阻力,这与钒、铝的浸出受内扩散控制的推断相吻合。

图8 焙砂浸出前后的SEM图

4 结论

湖北某地高钙低品位云母型含钒石煤,经850℃下焙烧活化,云母结构出现部分变形,三价钒大量转化为四价钒及少量五价钒,有利于钒、铝的释放。对焙砂中的钒、铝酸浸过程进行动力学分析,得出以下主要结论。

1)钒的浸出与钒的价态紧密相关:在25~45℃下浸出0~120min,三价钒及颗粒内部四价钒未被浸出,浸出的钒以游离的五价钒及颗粒表面“裸露”的四价钒为主,浸出过程受化学反应控制,反应表观活化能相对较低;在25~45℃下浸出120~480min,由于温度较低,三价钒未被活化,浸出的钒以颗粒内部的四价钒为主,反应受内扩散控制,反应表观活化能有所增大;在55~95℃下,三价钒开始被浸出,反应受内扩散控制,反应表观活化能最大。五价钒浸出较易,四价钒次之,三价钒最难浸出,因此,促使钒由低价向高价转化,可有效提高钒浸出率。

2)铝主要以[AlO6]八面体配位及[AlO4]四面体配位形式存在于铝硅酸盐矿物的晶格中,赋存状态单一,浸出反应受内扩散控制,反应表观活化能较高。

3)钒、铝酸浸过程均为二级反应,对硫酸浓度依赖较大;提高温度,可以有效增大反应速率;降低颗粒粒度或采用其他方式溶解硅氧“骨架”,有利于钒、铝浸出。钒、铝浸出控制过程相同,反应表观活化能相差不大,硫酸体系中难以实现选择性浸出。

[1]Zhang Yimin,Bao Shenxu,Liu Tao,et al.The Technology of Extracting Vanadium From Stone Coal in China:History,Current Status and Future Prospects[J].Hydrometallurgy,2011,109:116-124.

[2]李旻廷,魏昶,李存兄,等.在压力场下从石煤中提取五氧化二钒的工艺[J].中南大学学报:自然科学版,2010,41(4):1268-1275.

[3]杨晓,张一敏,黄晶,等.助浸剂CX对石煤酸浸提钒效果的影响[J].金属矿山,2012(3):86-89.

[4]高照国,曹耀华,刘红召,等.从某低品位石煤钒矿中浸出钒的工艺研究[J].湿法冶金,2012,31(1):37-40.

[5]何东升,冯其明,张国范,等.焙烧对伊利石在酸中溶解行为的影响[J].中南大学学报:自然科学版,2011,42(6):1533-1537.

[6]何东升,冯其明,张国范.石煤中钒铝浸出相关性研究[J].金属矿山,2011(11):107-110.

[7]张小云,覃文庆,田学达,等.石煤微波空白焙烧-酸浸提钒工艺[J].中国有色金属学报,2011,21(4):908-912.

[8]马荣骏.湿法冶金原理[M].北京:冶金工业出版社,2007:325-342.

[9]李浩然,冯雅丽,罗小兵,等.湿法浸出粘土矿中钒的动力学[J].中南大学学报:自然科学版,2008,39(6):1181-1184.

[10]曾孟祥.石煤酸浸提钒及焙烧料浸出动力学研究[D].长沙:中南大学,2009.

[11]韩诗华,张一敏,包申旭,等.湖北某高钙低品位含钒石煤钠化焙烧研究[J].金属矿山,2012(9):83-86.

[12]林海玲,范必威.方山口石煤提钒焙烧相变机理的研究[J].稀有金属,2001,25(4):273-276.

[13]郑刘根,陈园平,刘桂建,等.815℃灰化前后淮北煤中矿物质变化特征[J].岩石矿物学杂志,2013,32(1):106-112.

[14]Bao Shenxu,Zhang Yimin,Hang Jing,et al.Determination of Vanadium Valency in Roasted Stone Coal by Separate Dissolve-potentiometric Titration Method[C]//The XX International Materials Research Congress,Cancun,Mexico,2011:14-19,

[15]李光辉,艾玲凤,姜涛,等.热活化过程中高岭石中铝的结构变化及酸溶特性[J].硅酸盐学报,2008,36(9):1200-1204.

[16]古映莹,苏莎,莫红兵,等.钾长石活化焙烧—酸浸新工艺的研究[J].矿产综合利用,2012(1):36-39.