变速器取力器通气塞漏油分析及改进设计

杨 罡

(中国重汽集团大同齿轮有限公司技术中心,山西 大同 037305)

引言

变速器是汽车底盘传动系统的主要部件之一,根据整车的使用工况,有的还应加装取力器。取力器是装在变速器外侧的部件,是从变速器内部获取动力,带动油泵或其他装置实现动力输出,广泛配置在自卸车、消防车、水泥搅拌车等车型上。为了变速器和取力器稳定、长期的工作,在其内部设计了润滑系统,用润滑剂减少摩擦副的摩擦和降低温度,或是改善其它形式的表面破坏的措施[1]。

文章分析的取力器装配在变速器的后端,相对于变速器输出法兰中心所在的水平面而言属于后上置取力器。因取力器中心高于变速器输出法兰中心,其润滑油不能与变速器联通,导致重力作用油液回流到变速器中,造成取力器缺油。因此该取力器设计了独立且封闭的润滑系统,为保证工作过程中内部的气压平衡,并设置了独立的通气塞。该取力器在市场使用过程中出现通气塞漏油的现象,文章通过对故障机理进行分析和改进设计,达到消除故障的目的[2]。

1 取力器通气塞漏油分析

对整车出现取力器通气塞漏油的现象进行分析,发现漏油部位集中在通气塞周边,且油量不多。

启动车辆后,让取力器处于工作状态,再现故障现象:

1)取力器在启动后并没有马上出现漏油,而是连续工作一段时间后出现润滑油从通气塞渗出的现象。

2)油液泄露的速度不快,泄露量也不大,只是不断出现往外渗漏的小油泡。

拆解故障取力器,分析取力器内部结构并结合其在整车工况下润滑系统的工作状态,推断出如下故障机理,如图1所示。

图1 取力器通气塞处漏油内部机理图

3)取力器内部齿轮的下半部分浸泡在润滑油中,当取力器工作时齿轮旋转,齿面上附着的润滑油由于离心力的作用被甩出去,其中一部分飞溅到取力器前壳的内壁上,在整车安装状态下,前壳内壁上的润滑油在受重力的情况下,会从左向右流动,到达右侧的凸点处滴下。

4)前壳内壁的凸点处位于后壳通气塞连接孔内部的方形通气窗口范围内,在整车安装状态下,取力器随变速器有一个4°的后倾角度,前壳凸点处滴下的润滑油落在后壳的通气窗口内,并在此处形成油液的聚集。齿轮不停的旋转,润滑油被很快地甩上来,因润滑油有一定的粘度,受重力作用从窗口流出的速度较慢,造成聚集的油液越来越多。

5)聚集的润滑油一部分进入到了后壳通气塞连接孔里,由于截面积变小,润滑油在后壳通气塞连接孔内形成了一个个油膜。油膜阻断了取力器内部气体和外界空气的连通。取力器在工作负荷下释放热量,随着温度不断升高,内部气体受热膨胀压力升高,向外排出,推动油膜向通气塞出移动,从通气塞处流出,造成了漏油现象。

2 针对故障机理的取力器改进设计

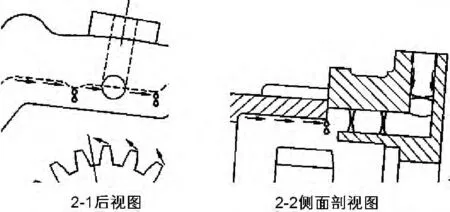

针对造成漏油问题的故障机理,对取力器润滑系统做了相应的改进设计,改进后的内部机理图如图2所示。

图2 取力器通气塞处漏油改进后内部机理图

1)在取力器前壳内部偏左侧的位置设计一个凸点,使得飞溅到内壁面的润滑油从此凸点处滴下落回取力器内,减少流到后壳通气塞连接孔内部通气窗口的油量。

2)缩小后壳通气塞连接孔内部的通气窗口形状,并改变窗口位置,使其不在前壳凸点处油液集中滴落的范围内,降低油液进入窗口的几率。

3)减短后壳通气窗口下壁的长度,前壳内壁面滴落的油液不会直接落在通气窗口内,降低油液聚集的可能性。

4)增大通气孔向上一段的孔径,以扩大油膜和孔壁的接触面积,加快油膜上的润滑油在在重力作用下从孔壁上流下的速度,达到减薄油膜的目的。

5)加长通气孔向上一段的长度,让油膜在向上移动的过程中不断减薄,有足够的距离使油膜减薄直到破裂,破裂后油液沿孔壁流下,解决了从通气塞渗漏的问题。

3 改进后取力器的试验验证

将改进后的取力器总成装配到变速器上,并将变速器连同取力器整体按照整车工况以4度的后倾角度安装到润滑试验台上进行台架试验验证。台架试验条件为:输入端转速与发动机最高转速相同,取力器挂挡处于连续工作状态。对于通气塞漏油问题来说,此试验条件模拟了最严格的实际使用工况,取力器连续试验4h,没有出现通气塞漏油现象。

4 结论

1)通过故障再现并拆解故障取力器,发现在整车工况下取力器存在漏油的可能,推断出漏油的故障机理,据此进行改进设计。

2)针对漏油的故障机理,对取力器润滑系统进行相应的改进设计,以解决通气塞漏油问题。

3)改进后的取力器总成模拟整车工况,在润滑试验台上进行台架试验验证,取力器连续试验4h,没有出现通气塞漏油现象,达到改进目的。

[1]濮良贵.机械设计[M].北京:高等教育出版社,2011.

[2]张栋.失效分析[M].北京:国防工业出版社,2004.