快速加热工艺对冷拔珠光体钢丝显微组织与力学性能的影响

彭 滔,张 航,甘文英,周 正

(重庆大学材料科学与工程学院,重庆400040)

0 引 言

冷拔高碳珠光体钢丝具有高的强度和良好的塑性、韧性,广泛应用于桥梁缆索、汽车轮胎钢帘线和弹簧等产品[1],它一般是以共析点附近成分的高碳钢为原料,经轧制和索氏体化处理后获得具有片层珠光体组织结构的盘条,然后再经多道次连续冷拔变形得到具有纳米尺度的渗碳体和铁素体片层结构的钢丝,之后再经450℃左右的热镀锌工艺制得[2]。通常认为高强度拉拔钢丝经热镀锌处理后会导致强度下降,影响其使用性能。

在冷拔珠光体钢丝等温处理过程的初期,铁素体片层中会析出细小的渗碳体颗粒,钢丝强度有所上升,塑性急剧下降;等温处理后期,渗碳体片层发生球化,析出相长大,并且铁素体片层发生明显的回复,钢丝强度下降,塑性提高[2]。拉拔钢丝在不同温度退火热处理的研究表明,在低温退火阶段,渗碳体片层局部溶解导致固溶强化[3],随后渗碳体又以颗粒状在原始位置析出,引起弥散强化,致使钢丝强度升高;温度较高时,钢丝中的承载相渗碳体片层球化程度增加,片层铁素体发生明显的回复,钢丝强度逐渐降低,伸长率增加[2-5]。分析认为,热镀锌不同于等温处理和退火处理,而是类似于快速加热至不同温度后再冷却的过程,故而采用快速加热工艺来评估热镀锌对冷拔珠光体钢丝显微组织与力学性能的影响更为合理。然而,从目前所查资料来看尚无此方面的相关报道。

为此,作者借助热模拟试验机,将冷拔珠光体钢丝快速加热至不同温度后以相同的冷速冷却的方法来模拟冷拔珠光体钢丝的热镀锌过程,研究了快速加热工艺对冷拔珠光体钢丝组织与力学性能的影响,以进一步认识热镀锌可能对钢丝组织及性能产生的影响。

1 试样制备与试验方法

试验用材料是经冷拔变形至φ7 mm 的珠光体钢丝,其化学成分如表1 所示。采用Gleeble 1500型热模拟试验机对其以500 ℃·s-1的速率快速加热至250,350,450,550,650 ℃,保温1s后随设备自然冷却。

表1 试验用钢丝的化学成分(质量分数)Tab.1 Chemical composition of tested steel wire(mass)%

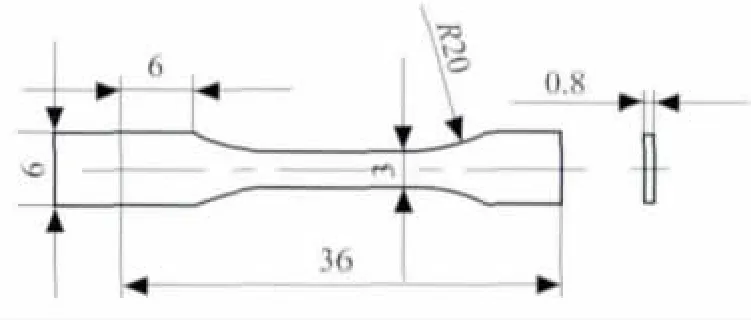

采用SHIMADZU AG-X 10KN 型拉伸试验机进行室温拉伸试验,拉伸速度为0.18mm·min-1,拉伸试样经电火花加工而成,尺寸如图1所示;采用FEI Nova400型场发射扫描电子显微镜(SEM)观察热处理后钢丝的横截面形貌及拉伸断口形貌;采用TECNAI20型透射电子显微镜(TEM)观察拉拔态钢丝横纵截面的组织,工作电压200kV;采用MH-5L型显微硬度计测定热处理后钢丝的显微硬度,加载载荷2.94N,保载时间10s。

图1 拉伸试样的尺寸Fig.1 Size of tensile sample

2 试验结果与讨论

2.1 力学性能

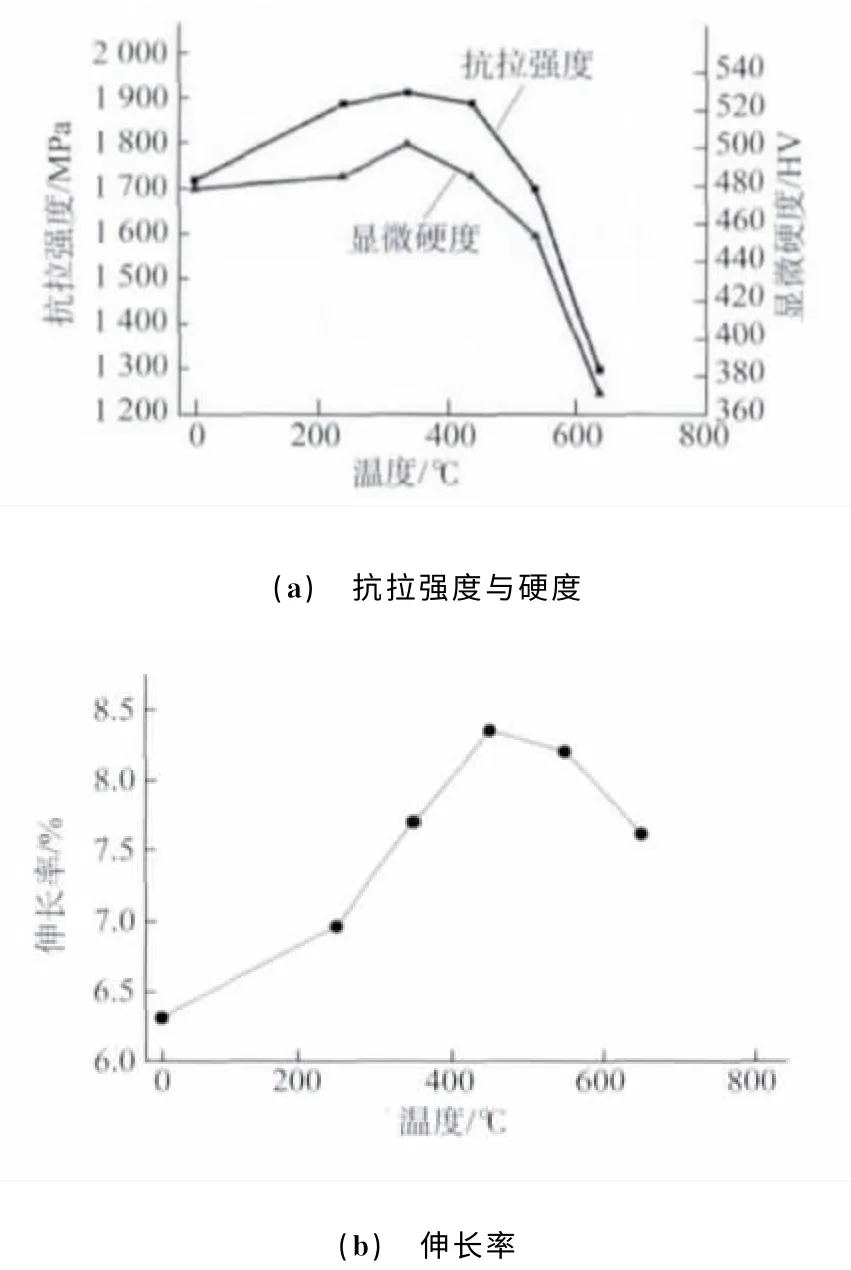

由图2可以看出,随快速加热温度的升高,钢丝的抗拉强度先升后降,并在350 ℃时达到最大,为1 915 MPa,比冷拔态钢丝的(1 720 MPa)增 加了11.3%;当温度高于450 ℃时,抗拉强度急剧下降,到650 ℃时已降至1 300 MPa。显微硬度的变化规律与抗拉强度的相似,也是随快速加热温度的升高而先升后降,并在350 ℃时达到最大,为503 HV,在650 ℃时则降至372 HV;随快速加热温度的升高,钢丝的伸长率亦为先升后降,并在450℃达到最大,为8.36%,至650 ℃时伸长率虽然降低到了7.61%,但仍比冷拔态钢丝的(6.3%)高。

图2 试验钢丝力学性能随快速加热温度的变化曲线Fig.2 Mechanical properties vs rapid heating temperature for tested steel wire:(a)tensile strength and microhardness vs temperature and(b)elongation vs temperature

图2表明,当选择的加热温度低于350℃时,在强度升高的同时,塑性表现为同步增加的趋势。这种变化规律与常规的退火处理完全不同,说明其组织结构的变化与常规退火处理后的不同。

2.2 显微组织

由图3可见,冷拔态钢丝的显微组织为典型的片层状结构,珠光体片层间距非常细小。

图3 冷拔态钢丝的TEM 形貌Fig.3 TEM images of cold drawned steel wire:(a)transverse section and(b)longitudinal section

由图4可知,随着快速加热温度的升高,断续状渗碳体颗粒所占比例逐渐增加。冷拔态钢丝的显微组织以片层状珠光体为主,有极少量的渗碳体颗粒;加热至350 ℃后,有些部分连续的片层状渗碳体已经变为颗粒状,如图中曲线所包围的区域,形成了一种片层状和颗粒状渗碳体混合的组织形态,但仍以片层珠光体为主;加热至650 ℃后,片层状珠光体组织已完全看不见,珠光体中的片层渗碳体已完全变为颗粒状,但仍能以这些断续状颗粒的排列形貌还原原始片层状组织的形貌,如图4中曲线所包围的区域。

2.3 断口形貌

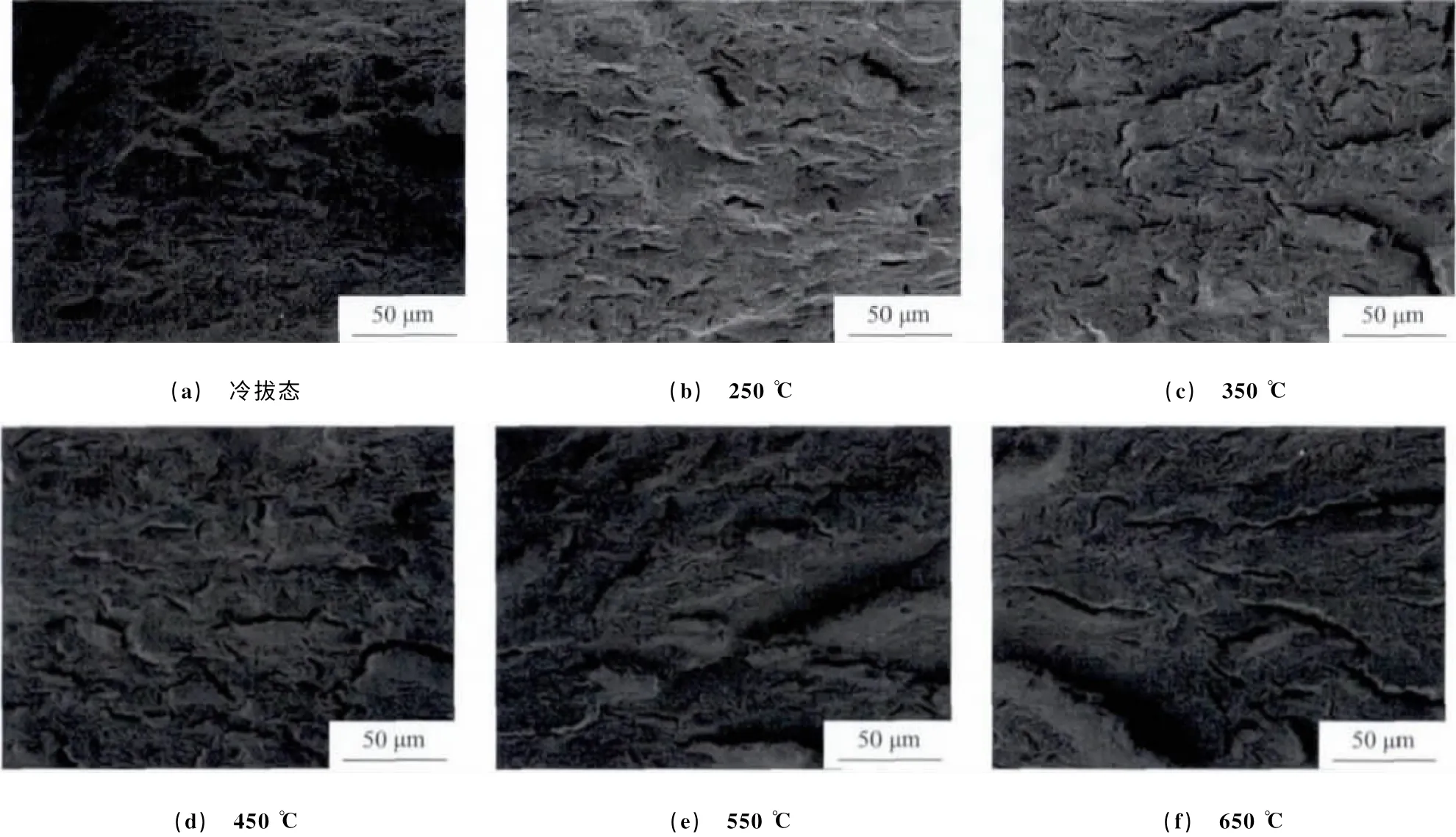

由图5可以看出,当快速加热温度低于450 ℃时,拉伸试样的断裂方式为剪切断裂,高于450 ℃时,断裂方式为缩颈断裂。

由图6可见,不同拉伸试样的断口上都有因渗碳体断裂、聚合形成的舌状花样。通过对断口相同部位的微观组织进行统计比较,并对舌状花样的长度进行统计后可得图7。可见,在断口上同时呈现出大舌状花样和小舌状花样的混合状态;随着加热温度的升高,小尺寸舌状花样所占比例逐渐减小,大尺寸舌状花样的尺寸和数量均逐渐增加。当加热温度为350,450 ℃时,大、小舌状花样的分布较均匀,所占比例也比较接近。

2.4 讨 论

图4 冷拔态和快速加热至不同温度钢丝横截面的SEM 形貌Fig.4 SEM morphology of transverse section of steel wire in cold drawned state(a)and after rapid heating to different temperatures(b-f)

图5 冷拔态和快速加热至不同温度钢丝拉伸试样的断口宏观形貌Fig.5 Fracture macrograph of steel wire tensile samples in cold drawned state(a)and after rapid heating to different temperatures(b-f)

图6 冷拔态和快速加热至不同温度钢丝的拉伸断口SEM 形貌Fig.6 Tensile fracture SEM morphology of steel wire in cold drawned state(a)and after rapid heating to different temperatures(b-f)

图7 冷拔态和快速加热至不同温度钢丝拉伸断口上舌状花样的尺寸分布Fig.7 Size distribution of ligule pattern on tensile fracture of steel wire in cold drawned state and after rapid heating to different temperatures

众所周知,冷拔珠光体钢丝的加工硬化曲线存在典型的指数行为[6-8],因此在较大应变量下能得到非常高的强度。当冷拔应变大于1.51时,只有少量渗碳体发生溶解[9],而试验用冷拔钢丝的应变较低(1.31),未引起渗碳体溶解,所以其强化比较符合Embury和Fisher提出的晶界强化理论[7]。目前,对于小应变冷拔钢丝,晶界强化是解释其具有高强度的较合理机理。而对于像具有大应变的钢帘线,其强化机理为晶界强化、位错强化和固溶强化三者的共同作用[10]。

已有研究表明,钢丝在室温~350 ℃范围退火后,珠光体片层尺寸和片层内部的显微内应力几乎接近一个常数[11],显微组织的演变主要考虑的是渗碳体形态的演变。冷拔钢丝在100~300 ℃保温0.5h后[4,12],随温度升高,强度升高,塑性降低。这是因为退火使溶解的碳原子以弥散的渗碳体形态在原始位置重新析出,弥散析出的渗碳体和位错之间的相互作用是强度在这个温度范围内增加的主要原因[5]。而作者的试验结果与之完全不同(随温度升高,抗拉强度和伸长率同时增大)。这可能与快速加热及保温时间短有关,由于加热速率很高以及保温时间极短,渗碳体只溶解不析出,渗碳体中的碳原子固溶到铁素体中,位错被碳原子钉扎而使强度升高,而此时片层状渗碳体已经变成了断续状,渗碳体和铁素体的界面对位错的钉扎作用开始缓解;位错开始从断续状渗碳体片层间断处继续滑移,因此塑性也有所增加。这可能是因为试验条件不同,所以导致了组织结构和性能演变的不同。

当选择的加热温度高于350 ℃时,钢丝又表现出了不同的力学性能规律。分析认为,随着温度的升高,渗碳体片层的溶解程度逐渐增加,固溶强化作用加强;但此时铁素体和渗碳体的界面已被大量破坏,界面强化作用显著减弱;当界面强化对强度的削弱程度超过了固溶强化对强度的贡献时,强度开始迅速降低。随着温度的升高,铁素体逐渐发生回复,塑性继续增加[3-5],随着温度的的进一步升高,铁素体再结晶晶粒长大,塑性有所下降,但塑性仍然优于冷拔态的。当加热温度为450 ℃时,钢丝表现出了较好的综合力学性能,此时断口上大、小尺寸的舌状花样分布得均匀,所占比例也比较接近,这可能是其综合力学性能优良的原因,材料的性能由组织决定,那么这就与片层状和颗粒状渗碳体混合的组织形态有直接联系,具体的联系还有待进一步研究。

3 结 论

(1)随快速加热时温度的升高,冷却后钢丝珠光体组织中的片层渗碳体溶解程度逐渐增大,断续状渗碳体颗粒逐渐增多,呈现出片层状和颗粒状渗碳体混合的珠光体组织;钢丝的抗拉强度、硬度和伸长率均先升后降,最高分别为1 915 MPa,503 HV和8.36%,对应的温度分别为350,350,450 ℃。

(2)冷拔态钢丝快速加热至450 ℃并冷却后,组织中的渗碳体为片层状和颗粒状;拉伸断口上呈现出大、小舌状花样的混合状态;钢丝具有较高的抗拉强度,同时兼具良好的塑性。

[1]OCHIAI M,NISHIDA S,OHBA H,et al.Application of hypereutectoid steel for development of high strength steel wire[J].Tetsu-to-Hagane,1993,79:89-92.

[2]沈云霞,方峰,蒋建清.等温处理过程中冷拔珠光体钢丝的组织及其性能[J].材料热处理学报,2009,30(5):83-86.

[3]刘文刚,许云华.退火处理对冷拉珠光体钢丝组织及性能的影响[J].材料研究与应用,2009,3(3):158-161.

[4]涂益友,蒋建清,蔡磊.退火处理对大应变冷拔珠光体钢丝性能和微观组织的影响[J].材料导报,2009,23(2):26-28.

[5]LANGUILLAUME J,KAPELSKI G,BAUDELET B.Evolution of the tensile strength in heavily cold drawn and annealed pearlitic steel wires[J].Materials Letters,1997,33:241-245.

[6]LANGFORD G.Deformation of pearlite[J].Metall Trans,1977,8:861-875.

[7]EMBURY J D,FISHER R M.The structure and properties of drawn pearlite[J].Acta Metallurgica,1966,14:147-159.

[8]杨林江.不同应变量下珠光体钢丝的组织和力学性能[J].机械工程材料,2012,36(3):26-30.

[9]张晓丹,GODFREY A,刘伟,等.冷拉拔珠光体钢丝中渗碳体变形与溶解研究[J].金属热处理,2009,34(9):1-5.

[10]ZHANG X D,GODFREY A,HUANG X X,et al.Microstructureand strengthening mechanisms in cold-drawn pearlitic steel wire[J].Acta Materialia,2011,59:3422-3430.

[11]LANGUILLAUME J,KAPELSKI G,BAUDELET B.Cementite dissolution in heavily cold drawn pearlitic steel wires[J].Acta Materialia,1997,45:1201-1212.

[12]涂益友,刘响亮,蒋建清,等.退火工艺对强塑性变形珠光体钢丝组织和性能的影响[J].材料热处理学报,2006,27(5):43-45 .