无需增黏熔体发泡法制备泡沫铝及其压缩性能

李 军,杨东辉,2,胡中芸,陈建清,江静华,马爱斌

(1.河海大学力学与材料学院,南京210098;2.常州市河海科技研究院有限公司,常州213164)

0 引 言

以孔隙为特征的泡沫金属实现了结构材料的轻质多功能化,它具有轻质、高比强度、高比刚度、良好的能量吸收、隔声、隔热、电磁屏蔽及多功能兼容性,在工程领域具有广阔的应用前景,因而成为当今研究热点之一[1-7]。按孔洞的结构分类,泡沫金属可以分为具有闭孔孔结构的胞状金属和具有通孔孔结构的多孔金属。在诸多制备泡沫金属的方法中,熔体发泡法具有制备成本低、易操控等优点,已成为制备泡沫铝的主要方法之一。通常情况下,在用熔体发泡法制备泡沫铝时,需向铝熔体中加入增黏剂以提高熔体的黏度,合适的熔体黏度可以使气泡稳定在熔体中,从而制备出孔结构均匀的泡沫铝[3]。另外,向熔体中通入气体或添加钙颗粒、陶瓷颗粒、MnO2[8]、SiC[9-10]、铝粉[11]、粉煤灰[12]等 都 可 以 提高金属熔体的黏度。在保证可以制备出孔结构均匀的泡沫铝的前提下,如能在泡沫铝制备过程中省去增黏环节,则可以简化制备工艺,进一步降低制备成本,然而迄今为止,有关无需添加增黏剂制备泡沫铝的报道尚不多见。为此,作者采用熔体发泡法在铝熔体中添加金属镁后直接加入发泡剂CaCO3,制备出了泡沫铝,研究了镁对铝熔体发泡效果的影响,并对泡沫铝的孔结构、孔隙率、孔径等进行了表征,最后考察了泡沫铝的压缩性能。

1 试样制备与试验方法

1.1 试样制备

选用工业纯铝作为基体材料,以CaCO3粉体(粒径为5μm,纯度大于99.5%)为发泡剂,用熔体发泡法制备泡沫铝。先将工业纯铝(约1.0kg)在710℃熔化并保温一段时间后,加入基体质量1%~3%的镁块,静止15 min 后,用搅拌桨以400r·min-1的转速搅拌10 min 后加入基体质量1%~3%的发泡剂(CaCO3粉),在1 000r·min-1的转速下搅拌60~80s;然后迅速提出搅拌桨,将铝熔体在炉中保温60~90s后,将坩锅从保温炉中取出,水冷后制得泡沫铝(上述泡沫铝的制备流程与以往熔体发泡法制备泡沫铝有所不同,省去了向铝熔体中添加增黏剂的步骤,在金属熔化后直接加入发泡剂进行熔体泡沫化)。

另以TiH2为发泡剂、钙颗粒为增黏剂的常用工艺制备泡沫铝,作为对比试样。具体制备流程如下:在680 ℃的铝熔体中添加其质量分数2%的钙颗粒,在400r·min-1的转速下搅拌10 min,使铝熔体黏度增大,随后在1 000r·min-1的转速下加入发泡剂TiH2使铝熔体泡沫化,待铝熔体泡沫化结束后冷却,即可获得相应的泡沫铝试样。

1.2 试验方法

通过测试样的体积与质量,用式(1)计算孔隙率Pr:

式中:Vs为泡沫金属的体积;m 为泡沫金属的质量;ρs为基体金属的密度。

对于孔结构均匀的泡沫铝,采用图像测量法获取泡沫金属截面上的孔洞数量和相应的孔径大小,计算出所测面积内的平均孔径,并以此来表征泡沫铝的孔径大小。

为研究发泡剂CaCO3在铝熔体中的产气规律,用NETZSCH STA449F3 型热分析仪测定铝与CaCO3混合粉(两者质量比为5∶1)、镁与CaCO3混合粉(两者物质的量比为1∶1)、铝与CaCO3及镁混合粉(铝与CaCO3的质量比为5∶1,CaCO3与镁的物质的量比为1∶1)的差热分析(DTA)曲线和热重(TG)曲线。试验中采用高纯氮气作为载气(流量100mL·min-1),升温速率为10 ℃·min-1。

用KH-7700型体视显微镜观察泡沫铝的孔形貌;用SSX-550型扫描电子显微镜观察试样的微观形貌,并用其附带的X 射线能谱分析仪(EDS)分析胞壁的成分。

用SS-202型电子万能试验机进行准静态压缩试验,试样尺寸为φ20mm×30mm,压头下降速度为2.0mm·min-1,由计算机自动绘制出加载压力-位移关系曲线,据此绘制出压缩应力-应变关系曲线。由于压缩试样中的孔洞不能承受压力,基体金属受到的真实应力要比测得到的数值大得多,故将施加于试样上的压力与宏观面积之比称为表观应力,记为σ(以下简称应力)。试样的原始长度为L,压缩时长度方向上的形变量ΔL 与L 之比称为表观应变,记为ε(以下简称应变)。

2 试验结果与讨论

2.1 宏观形貌

由图1可知,在不加增黏剂条件下制备所得孔隙率为83.3%泡沫铝的孔结构均匀,平均孔径约为2.0mm;而采用TiH2为发泡剂、钙颗粒为增黏剂制备的泡沫铝的孔隙率为85.0%,且其孔径大多在4.0mm左右。由此可见,以CaCO3为发泡剂可制备出高孔隙率、小孔径的泡沫铝。

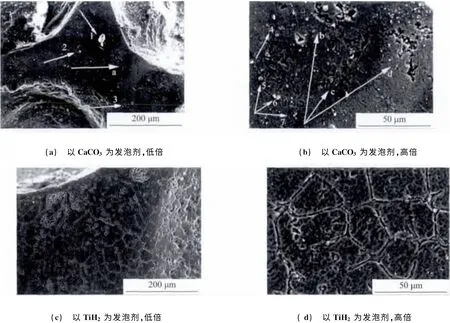

图1 采用不同发泡剂制备泡沫铝的截面形貌及表面形貌Fig.1 Section images and surface images of Al foams prepared by adding different foaming agents:(a)taking CaCO3as foaming agent,section image;(b)taking CaCO3as foaming agent;surface image;(c)taking TiH2as foaming agent,section image and(d)taking TiH2as foaming agent,surface image

2.2 碳酸钙在铝熔体中的产气特性

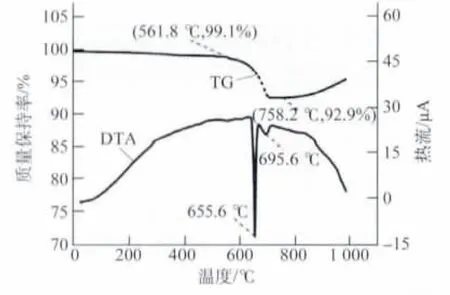

由图2可知,铝与CaCO3混合粉的最大质量损失率约为7.1%,这与该混合粉在加热过程中分解产生CO2的理论质量损失率7.33%相符;在655,695 ℃出现了两个吸热峰,它们分别对应于铝粉熔化和CaCO3分解产生CO2的反应,由此可推断CaCO3不与铝熔体发生反应,而是直接分解产生CO2气体。

图2 铝与CaCO3混合粉的TG-DTA曲线Fig.2 TG-DTA curves of powder mixture of Al and CaCO3

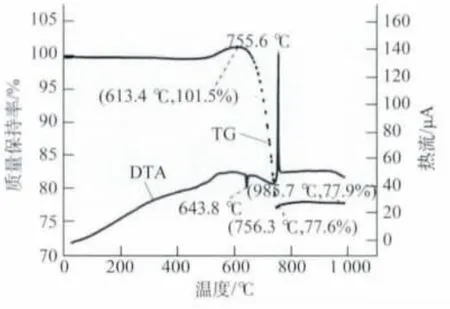

由图3可知,镁与CaCO3的混合粉在643.8 ℃出现了一个吸热峰,这对应于镁粉的熔化;值得注意的是,在755.6 ℃出现了一个强的放热峰,这表明CaCO3与镁之间发生了强烈的放热反应,且该反应结束后混合粉的质量损失率为22.37%,与镁和碳酸钙发生反应生成CO 的理论质量损失率(22.6%)相符,通过热力学计算可知它们之间的反应是放热反应[13],由此可以判定镁熔体与碳酸钙之间会发生如下化学反应:Mg(l)+CaCO3(s)→MgO(s)+CaO(s)+CO(g)。

图3 镁与CaCO3混合粉的TG-DTA曲线Fig.3 TGDTA curves of powder mixture of Mg and CaCO

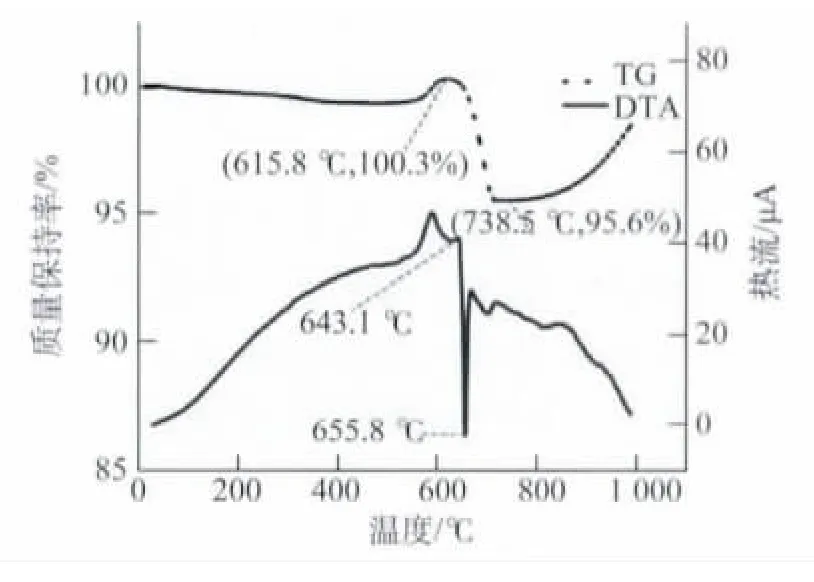

由图4可知,铝、CaCO3、镁混合粉的最大质量损失率为4.44%。若该混合粉在加热过程中只产生CO,则理论质量损失率为4.49%;在643 ℃开始出现了一个强吸热峰,在655℃时达到峰值,这对应于镁粉和铝粉熔化时的吸热。若混合粉在加热过程中的质量损失是CaCO3分解产生的CO2,则最终的质量损失率应为7.05%,而该试验的质量损失率(4.44%)与混合粉发生反应生成CO 的理论质量损失率(4.49%)相符,由此可以推断,在加热过程中CaCO3应与镁发生了反应,生成了CO 气体。由于整个加热过程没有出现图3所示强烈的放热峰,这或许是因为镁粉与铝粉熔化时吸收的热量大大高于CaCO3与镁发生反应所放出的热量,从而使CaCO3与镁反应的放热峰显示不明显。

图4 铝、CaCO3、镁混合粉的TG-DTA曲线Fig.4 TG-DTA curves of powder mixture of Al,Mg and CaCO3

上述结果表明,向铝熔体中添加适量的镁,有可能改变CaCO3在熔体中的产气行为,使发泡气体有可能来自于CaCO3与镁之间发生反应生成的CO气体。

2.3 胞壁的微观形貌

对图5(a),(b)中胞壁上微米级颗粒(如图中箭头1~7所指)做EDS分析,结果显示这些颗粒富含铝、镁、钙、氧元素。这说明镁、铝与CaCO3会反应生成大量氧化物,这些氧化物分布在熔体中,有利于提高熔体的黏度,使得在发泡过程中无需添加增黏剂就能制备出孔结构均匀的泡沫铝。与以TiH2为发泡剂、钙颗粒为增黏剂制备的泡沫铝的胞壁相比,以CaCO3为发泡剂制备泡沫铝胞壁中所含微米级颗粒的密度更高,这些细小颗粒会大大提高铝熔体的黏度,抑制气泡在熔体中的长大速率,有利于制备小孔径泡沫铝;但较高的熔体黏度使得以CaCO3为发泡剂制备的泡沫铝胞壁表面上存在大量微小的气孔或裂纹(约10μm,见图5中箭头a~d所指),这些微小的裂纹会对其力学性能产生不利影响。

2.4 压缩性能

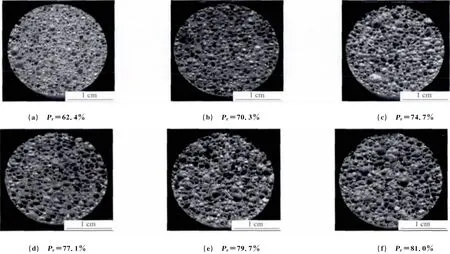

由图6可见,随着泡沫铝孔隙率的增加,胞孔孔径逐渐增大,胞壁厚度逐渐减小,胞壁弯曲、缺失增多,胞孔形状由类球形向椭圆球形和不规则的多边体形转变。

图5 不同发泡剂制备泡沫铝胞壁的SEM 形貌Fig.5 SEM images of cell walls of Al foam prepared by adding different foaming agents:(a)taking CaCO3as foaming agent,at low magnification;(b)taking CaCO3as foaming agent,at high magnification;(c)taking TiH2as foaming agent,at low magnification and(d)taking TiH2as foaming agent,at high magnificaiton

图6 以CaCO3为发泡剂制备的具有不同孔隙率泡沫铝压缩试样的横截面形貌Fig.6 Section images of Al foams compressive samples with different porosities and prepared by adding CaCO3as foaming agent

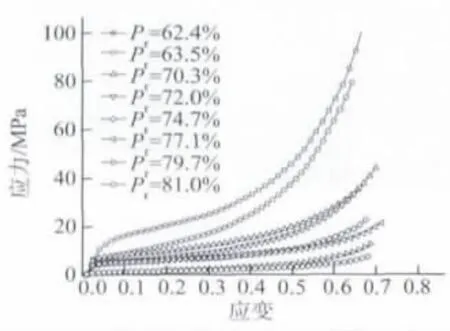

由图7可见,泡沫铝在准静态压缩载荷下的应力-应变曲线具有泡沫材料典型的压缩曲线特点,即线性变形阶段、屈服平台阶段和致密化阶段。泡沫铝的屈服强度是其由线性变形阶段开始进入屈服平台阶段所对应的应力。孔隙率为62.4%,63.5%,70.3%,72.0%,74.7%,77.1%,79.7%,81.0%的泡沫铝的压缩屈服强度分别为14.38,8.48,6.73,4.75,4.08,3.87,0.91,0.41 MPa,即泡沫铝的屈服强度随孔隙率的增加逐渐下降。当泡沫铝的孔隙率较小时,其孔径小、胞壁厚度较大,因此在压缩过程中可以承受较大的载荷;随着泡沫铝孔隙率的逐渐增大,其胞壁厚度减小,甚至有胞壁缺失的现象,因此,对应的压缩屈服强度逐渐减小。此外,随孔隙率的增大,压缩试样在相同应变量下对应的应力逐渐减小,压缩应力-应变曲线明显下移,屈服平台延长。

图7 以CaCO3为发泡剂制备的具有不同孔隙率泡沫铝的压缩应力-应变曲线Fig.7 Compressive stress-strain curves of Al foams with different porosities and prepared by adding CaCO3as foaming agent

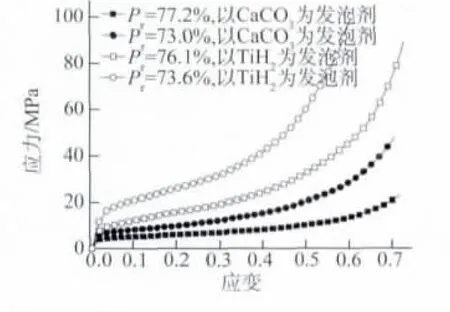

图8 表明,在孔隙率相近和应变量相同时,以CaCO3为发泡剂制备的泡沫铝所对应的应力较低,压缩屈服强度较小。孔隙率分别为77.2% 和73.0%,并均以CaCO3为发泡剂制备的泡沫铝的压缩屈服强度分别为4.04,6.67 MPa,而孔隙率分别为76.1%和73.6%,并均以TiH2为发泡剂制备的泡沫铝的压缩屈服强度分别为9.33,16.9 MPa。由于用CaCO3为发泡剂制得的泡沫铝的胞壁中存在大量微米级孔洞/裂纹,因此,在压缩过程中,这些微小的孔洞/裂纹易导致应力集中,使胞壁易于断裂,最终导致泡沫铝的强度减小和屈服平台下降。

图8 不同泡沫铝的压缩应力-应变曲线Fig.8 Compressive stress-strain curves of different Al foams

3 结 论

(1)以CaCO3为发泡剂,在不增加增黏剂的情况下用熔体发泡法制备出了孔隙率为62.4%~83.3%的泡沫铝,泡沫铝的孔结构均匀,孔径约为2.0mm。

(2)镁的加入使得铝熔体泡沫化的发泡气体有可能来自于CaCO3与镁反应产生的CO 气体;在发泡过程中镁、铝与CaCO3反应生成的氧化物颗粒附着在胞壁上,有效稳定了胞壁,提高了熔体黏度,并有利于制备小孔径泡沫铝。

(3)泡沫铝的准静态压缩应力-应变曲线具有典型的线性变形、屈服平台和致密化三个阶段;当应变相同时,随着孔隙率的增大,泡沫铝所对应的应力逐渐减小,压缩应力-应变曲线下移,屈服平台延长。

(4)以CaCO3为发泡剂制备的泡沫铝的胞壁上存在大量约10μm 的微米级孔洞/裂纹,这些微孔的存在导致了泡沫铝压缩性能的降低。

[1]KAMMER C,GOSLAR.Aluminum foam[R].Germany:European Aluminium Association,1999:1-24.

[2]ASHBY M F,EVANS A G,FLECK N A,et al.Metal foams:a design guide[M].United States of America:Butterworth-Heinemann,2000:1-251.

[3]BANHART J.Metal foams:production and stability[J].Advanced Engineering Materials,2006,8(9):781-794.

[4]BANHART J,MANUFACTURE.Characterisation and application of cellular metals and metal foams[J].Progress in Materials Science,2001,46:559-632.

[5]BANHART J.Manufacturing routes for metallic foams[J].Solidification Science,2000,12:22-27.

[6]ANDREWS E,SANDERS W,GIBSON L J.Compressive and tensile behaviour of aluminum foams[J].Materials Science and Engineering:A,1999,270:113-124.

[7]LEFEBVRE L P,BANHART J,DAVID D,Porous metals and metallic foams:current status and recent developments[J].Advanced Engineering Materials,2008,10(9):775-787.

[8]SINHA N,SRIVASTAVA V C,SAHOO K L.Processing and application of aluminium foams[C]//Training Programme on Special Metal Casting and Forming Processes.Jamshedpur:[s.n],2008:54-63.

[9]左孝青,周芸,赵国宾,等.CaCO3发泡剂制备泡沫铝工艺研究[J].稀有金属,2004,28(1):195-198.

[10]GERGELY V,CURRAN D C,CLYNE T W.The FOAMCARP process:foaming of aluminium MMCs by the chalkaluminium reaction in precursors[J].Composites Science and Technology,2003,63(16):2301-2310.

[11]魏鹏,柳林.用铝粉作增粘剂制备泡沫铝[J].机械工程材料,2006,30(5):44-47.

[12]王永,姚广春,李兵,等.粉煤灰增粘制备泡沫铝的研究[J].铸造,2007,56(6):639-641.

[13]YANG Dong-hui,HUR Bo-young,YANG Shang-run.Study on fabrication and foaming mechanism of Mg foam using CaCO3as blowing agent[J].Journal of Alloys and Compounds,2008,461:221-227.