石油套管管体刺漏失效分析

潘志勇,宋生印,张树茂,王建军,王建东,刘心可,李孝军

(1.中国石油集团石油管工程技术研究院,西安710065;2.川庆钻探工程有限公司国际工程公司,成都610051)

0 引 言

在石油和天然气开采中,套管主要用来封隔地层,防止井眼坍塌,和油管形成环空保证钻探时泥浆的循环流动。套管在井下工作环境恶劣,受载情况复杂(承受拉、压、弯、扭等载荷以及腐蚀的作用),如果发生失效,容易导致整口井报废甚至大的安全事故。套管的螺纹接头是薄弱环节,井下套管发生的失效形式主要是螺纹接头滑脱和断裂[1-6],套管管体发生刺漏失效的案例和研究比较少见。

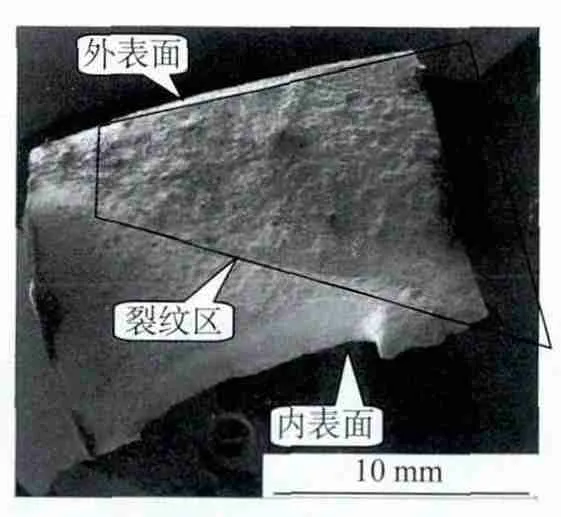

某井使用φ139.7mm×9.17 mm P110LC 规格套管,因供货记录丢失,故管体是无缝管还是焊管未知,固井试压时合格,但工作20d后发现管柱有漏失现象,套管柱分层试压结果显示水泥返高以下套管无问题,最终检测到漏失点位于149.5m 上部套管处。取出套管发现第13根套管距接箍1.80m处存在刺漏裂口,如图1所示。由图2可见,管体刺漏处两侧有较长的笔直凹痕,凹痕与刺漏点位于同一直线上。为查找管体刺漏失效原因,预防此类事故的再次发生,作者对该起事故原因进行了全面的分析。

1 理化检验及结果

1.1 宏观及微观形貌

图1 套管管体刺漏外表面形貌Fig.1 Outer surface morphology of casing pipe near piercing

图2 套管管体纵向凹痕形貌Fig.2 Longitudinal dint morphology of casing pipe

图3 刺漏处管体内表面形貌Fig.3 Inner surface morphology of casing pipe near piercing

对套管管体进行磁粉和超声波探伤,除管体刺漏处外,其它地方未发现裂纹。由图3可见,管体纵向剖开后,刺漏处内表面光滑无异常痕迹,磁粉探伤检测到的刺漏处内表面裂纹长59mm,而检测到的外表面裂纹长150 mm,外表面裂纹长比内表面大得多,说明裂纹是由外表面逐步向内表面扩展直至穿透的。由图4 可见,断口整体平整,布满冲蚀痕迹,表面已腐蚀生锈。

图4 管体刺漏处断口形貌Fig.4 Fracture morphology of casing pipe near piercing

对管体刺漏处一侧裂纹末端打开后用TESCANVEGAⅡ型扫描电子显微镜进行观察和成分分析。从图5可见,裂纹面整体平整,垂直于外表面,局部可见从外表面向内表面扩展的台阶形貌。对裂纹尖端进行能谱分析,结果发现裂纹内物质主要元素为铁、氧、碳等。

图5 裂纹末端的SEM 形貌Fig.5 SEM morphology of the end of crack

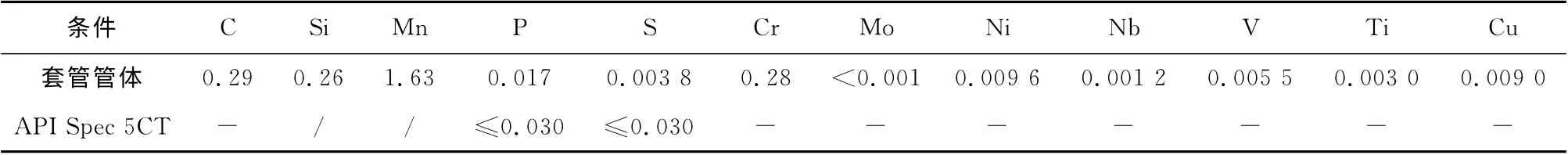

1.2 化学成分

在套管管体上取样用ARL 4460型直读光谱仪和LECO CS-444型红外碳硫分析仪进行化学成分检测,结果见表1,可见套管管体化学成分符合API Spec 5CT 标准要求。

1.3 力学性能

在套管管体上截取标距宽为25.4 mm,长为50mm的板状纵向拉伸试样,在室温条件下进行拉伸试验,试验机型号为MTS810.23M 250kN。在套管管体上截取7.5mm×10mm×55mm 的夏比V 型缺口横向冲击试样,在0℃进行冲击试验,结果见表2,管体抗拉强度、屈服强度和夏比吸收能均符合API Spec 5CT 标准要求。

表1 套管管体化学成分(质量分数)Tab.1 Chemical composition of the casing pipe(mass) %

表2 管体抗拉强度、屈服强度及冲击吸收能Tab.2 Tensile strength,yield strength and Charpyimpact absorbed energy of the casing pipe

1.4 显微组织

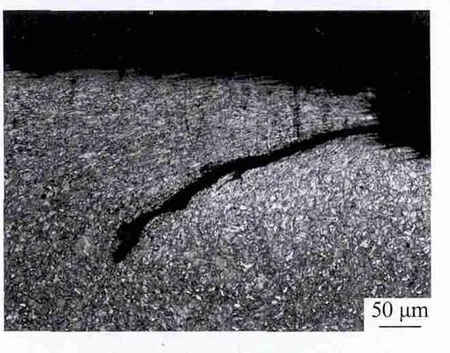

在套管管体和外表面凹痕附近分别取样,经体积分数4%的硝酸酒精溶液腐蚀后用MEF4M 型光学显微镜进行显微组织观察和分析。从图6可见,管体心部组织为回火索氏体,组织晶粒度为9.5级,非金属夹杂物为A0.5、B0.5、D0.5、D0.5e。从图7可见,管体凹痕处有一向管内壁延伸的裂纹,裂纹周围组织存在轻微脱碳,而试样外表面远离裂纹处未见脱碳;裂纹周围组织可见轻微变形,折角处显示裂纹一侧组织挤向另一侧。

图6 管体心部显微组织Fig.6 Microstructure of the center part of casing pipe wall

图7 凹痕处裂纹形貌Fig.7 Morphology of the crack in dint

1.5 抗内压性能

对带凹痕套管管体进行静水压试验和水压爆破试验。试验在水压爆破试验系统上进行,试验温度为室温,静水压试验方法参考ISO13679标准,加压介质是水,加压速率小于34 MPa·min-1,静水压试验压力参考API Spec 5CT 标准中的规定。试样在69.0MPa的标准静水压试验压力条件下保压10 min,未发生泄漏,继续加压至148 MPa时管体发生爆破,爆破失效压力远大于ISO/TR 10400标准要求的87.1 MPa,爆破点未发生在管体凹痕上,爆破形貌见图8。

图8 管体爆破开裂形貌Fig.8 Morphology of casing pipe after blasting and cracking

2 综合分析

2.1 套管类型分析

选取刺漏套管管体不同3处横截面并计算各截面壁厚不均度,另外选取其它5厂家生产的与失效套管同规格的无缝套管和HFW(高频焊)套管进行壁厚不均度检测,对比不同套管的壁厚不均度。由结果可见,刺漏套管的壁厚不均度与无缝套管的检测结果相符,且显微组织分析显示刺漏套管凹痕附近未有焊缝组织,故推断刺漏失效套管管体为无缝管。

2.2 强度校核

φ139.7×9.17 mm P110LC 规格套管柱长为3 348m,管柱单位长度质量为29.76kg·m-1,管柱横截面积S=3 760mm2,假定管柱无裂纹缺陷且无弯曲,则计算出井口处管体内表面的轴向应力σ1为260 MPa;套管柱最大试验压力为20 MPa,管体中径D=130.53mm,管体壁厚t=9.17mm,则井口处管体内表面的环向应力σ2和径向应力σ3分别为142 MPa和-20 MPa。

假定管柱外表面不承受压力,则管柱受力最大点在井口处管体内表面,此处三轴应力σ即在套管无裂纹缺陷的情况下最危险点处的应力远小于套管规定的最小屈服强度,又由于套管管体内外表面未见明显腐蚀痕迹,推断管体是在存在裂纹缺陷的情况下在使用过程中发生刺漏失效的。

2.3 刺漏原因分析

刺漏失效套管管体组织为回火索氏体,管体刺漏处两侧裂纹周围存在脱碳组织,离刺漏处纵向较远的地方无脱碳组织,凹痕处均存在不同深度的裂纹,显微组织分析显示凹痕折角处裂纹一侧组织挤向另一侧,说明裂纹为早就存在的折叠裂纹。在淬火过程中,当淬火产生的应力大于材料本身的强度并超过塑性变形极限时,便会导致裂纹产生,特别对于高强度钢。由于在工件尖角、截面等突变处应力集中较大,裂纹容易在此产生。脱碳组织越严重的地方应力集中也越严重,裂纹也更容易产生和扩展。所以脱碳组织严重的折角处折叠裂纹容易向纵深扩展。

经检测,套管管体材料理化性能符合API Spec 5CT 标准要求,管体刺漏处未发生胀大塑性变形。金相分析显示折叠折角处均存在不同程度的裂纹,而且管体刺漏处两侧发现的沿管体长度方向的折叠与刺漏裂纹位于同一直线上。另外管体内外表面未见明显腐蚀痕迹,所以管体刺漏失效是在折叠处裂纹贯穿整个壁厚导致的。对带凹痕套管管体水压爆破试验结果显示爆破开裂未发生在管体凹痕处,管体刺漏处未发生塑性变形说明现场不存在超高工作压力,由于套管柱被固定在井下基本不动,套管柱从试压合格到发生刺漏仅20d,所以在较小的压力下,折叠处裂纹发生了扩展并贯穿套管壁厚。

根据前面的分析,套管管体类型为无缝管,且管体的纵向刺漏是在低内压和短时间的情况下发生的,综合分析推断在下井使用前管体刺漏部位折叠折角处就已经存在较深的裂纹,剩余壁厚在低的内压作用下扩展穿透并导致了最终的刺漏失效,其中管体开裂的裂纹源为折叠处裂纹缺陷,管体开裂属局部过载开裂。

3 结论及建议

(1)刺漏失效套管无缝管管体的开裂性质为过载开裂。

(2)套管管体外表面的凹痕是折叠缺陷,它是发生刺漏失效的根本原因,折叠处已存在一定深度的裂纹缺陷,使管体在一定的压力下发生过载开裂。

(3)建议套管厂家及油田加强产品外观检测及无损探伤,防止含缺陷产品进入油田现场。

[1]潘志勇,燕铸,刘文红,等.两起套管脱扣失效的典型案例分析[J].钻采工艺,2012,35(5):83-86.

[2]潘志勇,陈鹏,王建军,等.某井偏梯形螺纹接头脱扣原因分析[J].金属热处理,2012,37(4):124-127.

[3]潘志勇,宋生印,刘文红,等.某井圆螺纹套管接头滑脱事故分析[J].石油矿场机械,2011,40(12):20-24.

[4]刘建勋,吕栓录,高运宗,等.塔里木油田非API油、套管失效分析及预防[J].理化检验-物理分册,2013(6):416-418.

[5]申昭熙.材料形变强化和摩擦系数对圆螺纹接头滑脱性能的影响[J].应用力学学报,2008,25(2):293-295.

[6]高连新,史交齐,金烨.上扣扭矩对圆螺纹套管连接强度的影响[J].天然气工业,2005,25(2):87-89.