精密深孔加工技术的探索与研究

王浩宇,李明森,姜萍萍

(1.吉林省农业机械研究院,长春 130022;2.长春航空液压控制有限公司,长春 130051)

在机械加工车削过程中,大部分工件都要加工精密孔。精密深孔的加工方法的解决能基本解决阀体和阀套孔、套筒、液压作动筒、柱塞孔等深孔加工问题。

1 深孔加工存在的问题

(1)深孔加工处于封闭或半封闭的状态下,故不能直接观察到刀具的切削情况;(2)切屑不易排出;(3)切削热不易传散;(4)加工刀具刚性差。

2 现有的加工方法

2.1 加长麻花钻钻深孔

加长麻花钻一般用于长径比小于或等于10的孔的加工,在钻削中带有导向时,切屑不易排出;加长麻花钻加工精度较差,仅用于预孔粗加工,并在单件或小批生产时使用。

2.2 枪钻钻深孔

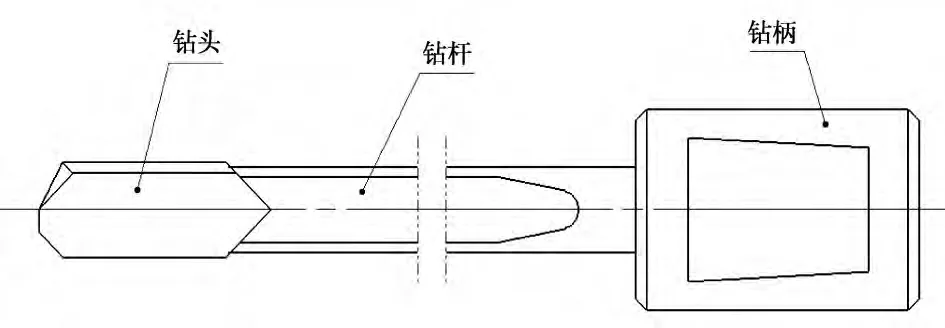

枪钻通常由钻头、钻杆、钻柄三部分组成。枪钻为单刃外排屑深孔钻,最早用于加工枪管,故称为枪钻。钻孔时,切削液以高压(2.5~10MPa)从钻柄、钻杆内注入,通过切削部分(钻头)通油孔送入切削区,进行冷却和润滑,并汇同切屑从钻头和钻杆的V形槽中排出。枪钻用于直径2~20mm,最大可达50mm,深径比20~100的深孔(最大可达250),加工精度H8~H10,表面粗糙度Ra3.2~0.8μm,在刀具及工作条件较好的情况下,使用枪钻可在一次走刀加工出精密孔,加工精度可达H6~7级,表面粗糙度Ra0.4~0.25μm。如图1所示,枪钻主要用于在工件实体上钻孔。

图1 枪钻的典型结构

2.3 喷射钻钻孔

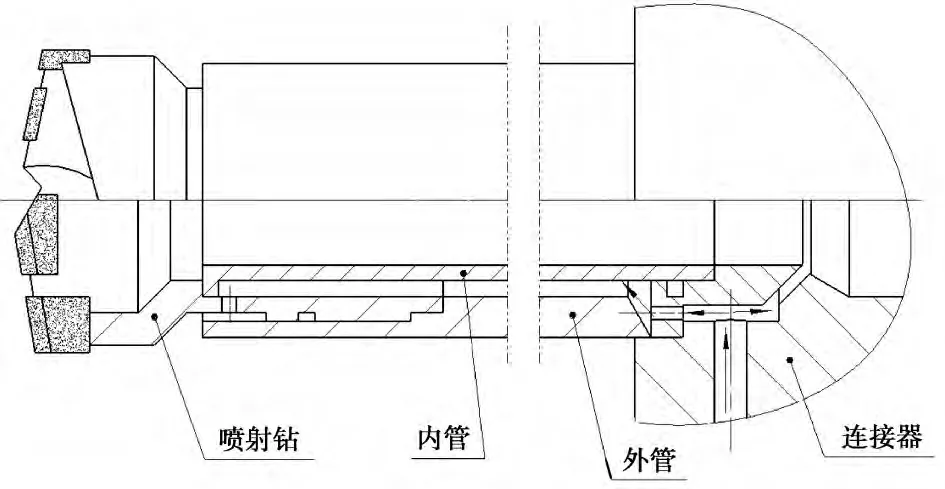

喷射钻(又叫喷吸钻)由钻头,管状内、外钻杆,连接器和导套组成。切削液用泵注入,大部分通过内、外钻杆的间隙进入切削区,起冷却、润滑和排屑作用;小部分从内钻杆尾端月牙槽内返回;造成喷吸效应,形成低压吸屑,为顺利排屑创造条件。其液压力常为1~2MPa。由于它具有内钻杆,使排屑空间减小,故对断屑要求较严,切屑应成“C”状或瓦片状。喷射钻常用于直径18~65mm,长径比在100以内的深孔加工。加工精度可达H7,表面粗糙度在Ra0.4~1.6μm范围内,如图2所示。喷射钻是新颖的内排屑深孔加工用刀具。它把人们习惯依靠切削液推出切屑的深孔加工方法,转变为依靠切削液吸出切屑的新方法。其喷吸效应可避免切削液飞溅,只要配以适当的切削液供给系统,即可在普通车床等多种机床作精密深孔加工。由于喷射钻结构较复杂和使用时需改装机床,故一般适用于大批或大量生产。

图2 喷射钻结构示意图

3 深孔加工工艺的研究

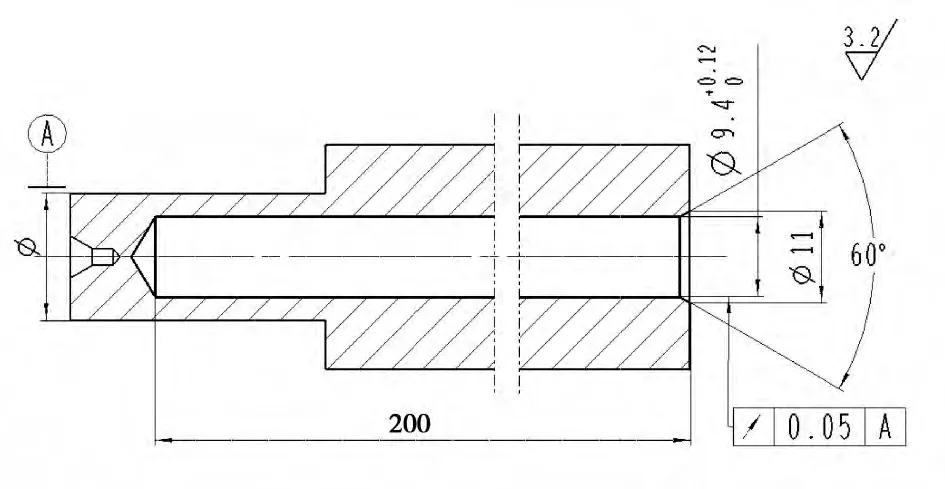

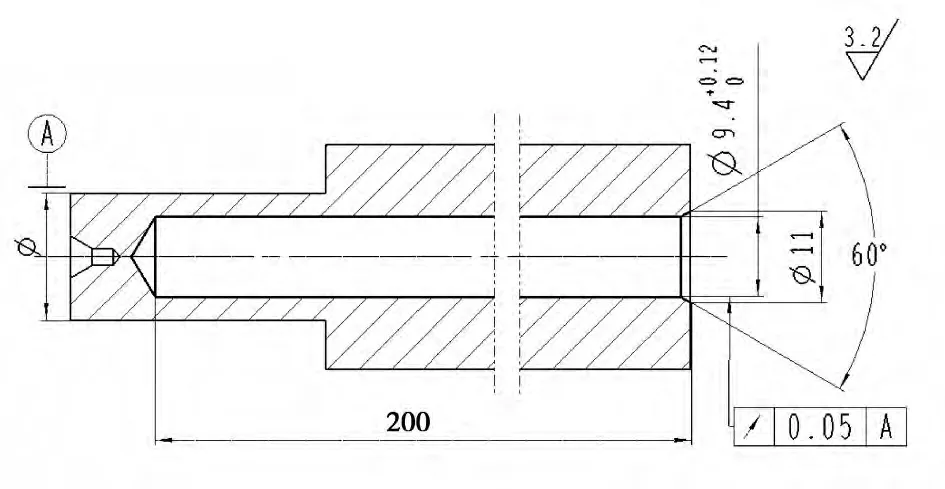

氮化钢套筒零件如图3所示,材料为30Cr3MoA,孔径为Φ9.4+0.120,盲孔孔深为200±0.2,孔对外圆跳动在0.05mm以内,表面粗糙度Ra3.2μm。

3.1 套筒零件加工难点分析

通常用加长麻花钻头在普通车床上进行加工,由于零件材料硬度较高,加长麻花钻头结构细长,刚度差,强度低,同时加工过程中散热困难,钻头易磨损,排屑通道长而狭窄,切屑排出困难,经常会出现刀具折断,孔直径变大,出现锥形孔等现象,从而达不到加工质量的要求。

普通车床精度低,钻孔时加长麻花钻过长,摆动过大,底孔的同轴度无法保证。所以扩深孔时既要保证尺寸和粗糙度,又要校正孔与外圆的同轴度,增加了扩深孔的难度。一直以来,扩深孔都是以分组阶梯式扩孔方式来加工,加工周期长,合格率低。随着产量的提高,不能满足质量要求。

图3 套筒零件图

3.2 套筒零件的加工方法

3.2.1 传统深孔加工工艺

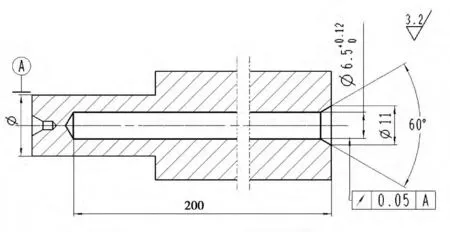

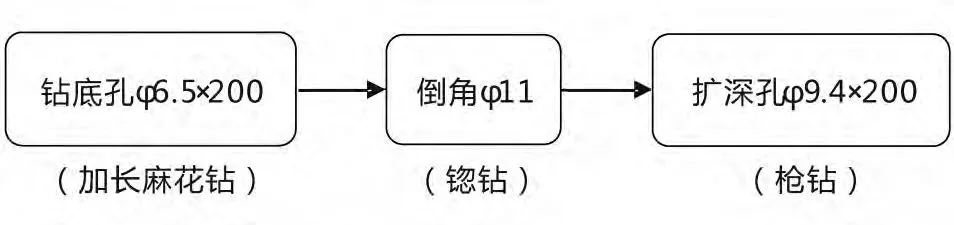

加工顺序与方法:定中心—钻底孔φ6.5×200—扩深孔φ9.4×200。钻底孔工序图见图4,扩深孔工序图见图5。

图4 钻底孔工序图

图5 扩深孔工序图

3.2.2 精密深孔加工的方法

(1)从设备入手,解决设备精度问题

选择带有深孔钻功能的数控车床,主要是利用深孔钻头的油孔将高压泵泵出的冷却液(油)及时送达深孔钻头工作表面处,冷却过程的同时,防止闷车现象的发生,同时将切屑及时排出,以防止切屑划伤已加工表面。

(2)设计一种适合深孔加工的深孔钻刀具

通过对三种加工深孔的刀具(麻花钻、枪钻、喷射钻)进行分析,发现麻花钻加工精度较差,仅用于预孔粗加工,并在单件或小批生产时使用,现有加工方法即为加长麻花钻钻孔,不能满足图纸要求。喷射钻是新颖的内排屑深孔加工用刀具。它把人们习惯依靠切削液推出切屑的深孔加工方法,转变为依靠切屑液吸出切屑的新方法。其喷吸效应可避免切削液飞溅,故只要配以适当的切削液供给系统,即可在普通车床等多种机床作精密深孔加工。喷射钻也可用于实体工件的钻孔。由于喷射钻结构较复杂和使用时需改装机床,故一般适用于大批量生产。只有枪钻符合精密深孔加工要求,枪钻用于直径2~20mm,最大可达50mm,深径比20~100的深孔(最大可达250),加工精度H8~H10,表面粗糙度Ra3.2μm,但是需要带有高压泵泵油的机床。

(3)工艺试验手段

用枪钻在数控车床上加工深孔,选用夹簧装夹零件、切削油冷却、主轴转速700~900r/min,进给量0.013~0.017mm/r。

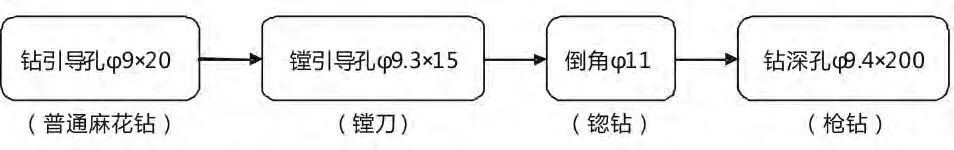

加工工步:钻引导孔—镗引导孔—钻深孔。

3.2.3 试验方案

(1)试验方案一

加工工序如图6所示。

图6 方案一的加工工序图

试验结果显示:用加长麻花钻钻底孔,孔尺寸φ 9.4+0.120×200合格,技术条件超差,跳动值为0.25mm左右;用枪钻扩深孔,如图7所示,孔尺寸合格,技术条件合格,孔表面粗糙度为Ra6.3μm,排屑问题解决,切屑是断续的,不符合枪钻加工零件特点,未达到技术指标要求。在加工第5件时,有打刀现象发生。枪钻为中间有油孔钻头,成本极高,零件加工经济性差。方案一失败。

图7 枪钻照片

(2)试验方案二

基于方案一试验结果,考虑将扩深孔合并于钻底孔工序,进行工艺试验。将扩深孔合并于粗钻深孔工序,使用带有高压泵泵油机构的数控车床,加工工步如图8所示:

图8 方案二的加工工序图

试验结果显示:深孔尺寸φ 9.4+0.120×200、孔对基准A的跳动值为0.05mm、粗糙度为Ra1.6μm均符合图纸要求。

为了使加工尺寸趋于稳定,从装夹、冷却液、转速与进给量等方面优化加工参数。试验结果证明:装夹方式选用夹簧装夹零件、冷却液选用切削油、主轴转速选择700~900r/min,进给量选择0.013~0.017mm/r时加工的零件各项技术指标一致性较好。

3.2.4 结论分析

设备选择分析:带有高压泵泵油机构的数控车床能满足枪钻的加工特点,数控车床的旋转刀架能同时装夹中心钻、钻头、镗刀、锪钻、枪钻等多把刀具,加工时互不干涉,数控车床的主轴精度能保证零件加工中技术条件的要求,同时通过数控程序控制加工工步,提高加工效率。

装夹方式分析:用夹簧装夹零件时,装夹力比软爪装夹大,夹簧与主轴同轴精度高,既能符合加工时钻头切削的力度,又能保证孔与装夹基准的同轴度;

钻镗引导孔分析:枪钻总长度为300mm左右,直接加工时切削位置与钻柄位置距离过长,钻杆较细,摆动过大,易使钻头折断,先钻镗引导孔可以起到校正孔位置的作用,同时防止孔口位置偏斜和钻头折断现象的发生。引导孔直径比孔直径小0.10mm,防止镗孔位置与钻孔交接处产生接痕;

冷却液分析:用冷却液与冷却油分别进行了试验,冷却液冷却时排出来的屑为细屑,出现抱死和打刀现象,而用冷却油时排出的切屑是连续条状的切屑,同时冷却油的润滑作用要比冷却液强,能加工出较好的内孔粗糙度;

转速与进给量分析:由于数控车床加工深孔时,零件由主轴带动旋转,刀具不转,所以进给量与转速是要配合在一起进行研究的。高转速加工的零件由于转速过高,排屑不及时,切屑易黏附在孔壁上,使得内孔表面产生沟痕;转速过低时有打刀的现象发生,经过对几个参数进行了试验,试验结果显示:只有在转速为800r/min,进给量为0.015mm/r时,零件深孔满足技术指标要求。

4 结论

数控车床与枪钻配合加工精密深孔的加工方法,提高了精密深孔加工精度,保证了零件质量,同时可为实验室和中小企业的精密深孔加工提供方法借鉴。

[1]张斌.深孔加工的几种工艺方法[J].机械工人,2004,22(3):22-24.

[2]《中国航空材料手册》编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002.

[3]《航空制造工程手册》总编委会.航空制造工程手册(机载设备精密加工)[M].北京:航空工业出版社,1994.

[4]都启军.浅谈深孔加工技术[J].装备制造技术,2013(3):72-74.

[5]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001.

[7]孟涛.机械加工过程中的深孔加工技术分析[J].科技致富向导,2013(9):161.