热轧加热炉烟气余热回收利用技术

刘 伟

(宝钢工程技术集团有限公司,上海 201900)

1 前言

轧钢加热炉热效率一般只有20%~30%,约有70%~80%的热量损失,其中烟气带走的热损失约30%~35%[1]。这部分热量通过烟囱排放至大气,不但浪费能源,也会对大气造成热污染。

宝钢不锈钢有限公司热轧厂共有3套1780mm热轧加热炉,在加热炉设计时及生产管理上已经采取了一系列的节能措施:烟道内设置了空气预热器、汽化冷却装置、降低钢坯出炉温度、控制烟气空气过量系数等。但是烟气实际排放温度还是比较高,一般在 330~380℃,烟气量约为 55000~95000 m3/h,加热炉燃料全部采用管道天燃气,燃烧后的烟气比较清洁。将热轧加热炉烟气通过烟道引入余热锅炉生产蒸汽,排烟温度降至160℃左右,既可以降低热轧工序能耗,产生较大的经济效益,也可减少对大气的热污染,具有较好的社会效益。

2 工艺方案

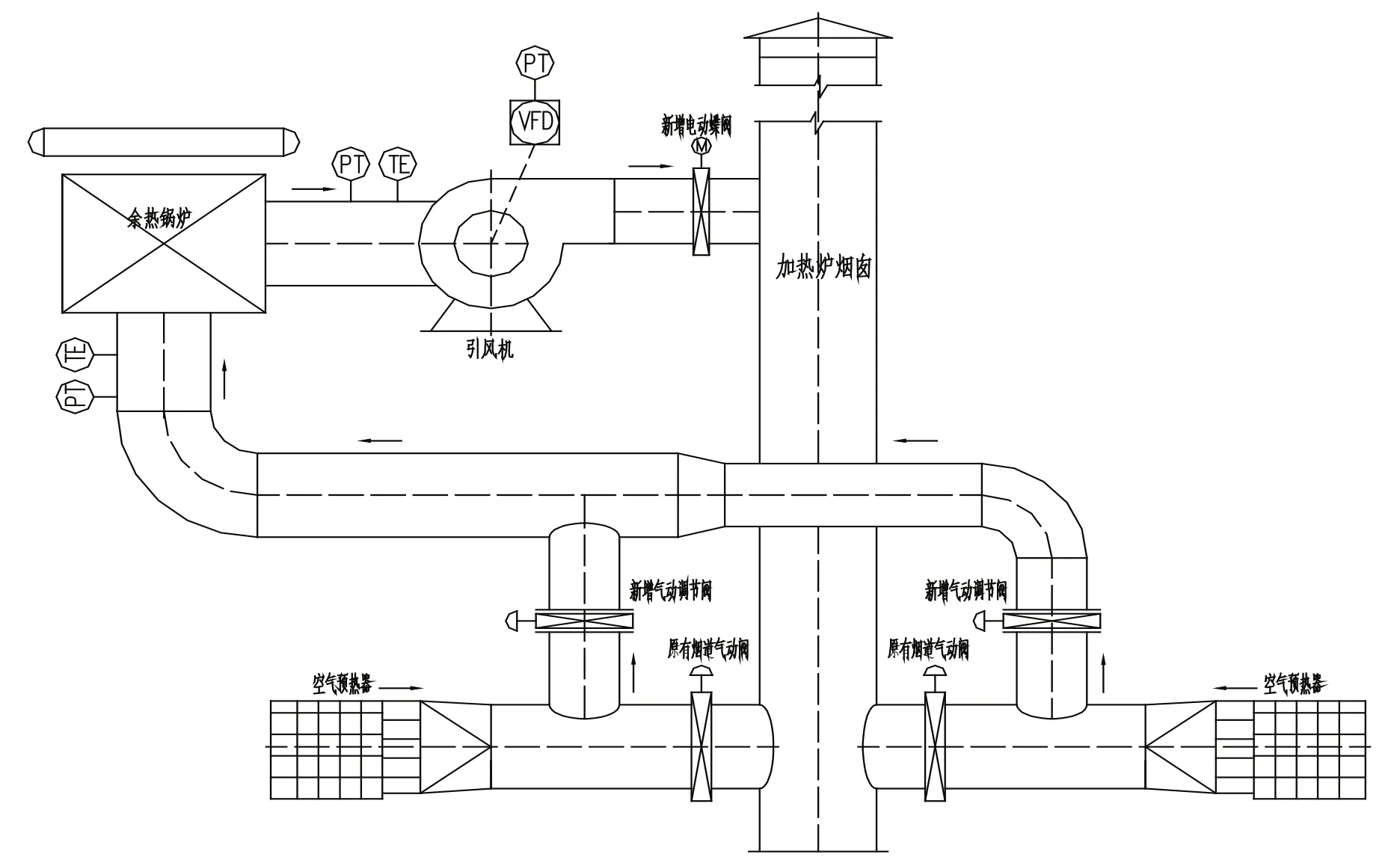

2.1 烟气系统

分别自加热炉空气预热器后,气动调节阀前,烟气管道上分别开孔引出烟气管道,并在引出管道处新增1只的气动调节阀,然后汇总为烟道总管与余热锅炉入口烟道相接,高温烟气在余热锅炉内经过热器、中压蒸发器、中压省煤器、低压蒸发器、给水预热器等与汽水系统充分换热,温度降至160℃左右,然后经变频引风机增压,通过烟气管道送至现有烟囱排放至大气。在烟囱入口处设置开关型电动蝶阀,便于锅炉故障时检修用。烟气阻力损失控制在1000 Pa以内。

在余热锅炉正常运行时,烟道上现有的气动调节阀关闭,新增的气动调节阀打开并与加热炉炉压联锁,与变频风机一起参与调节加热炉的炉压,使加热炉炉压控制在正常允许的范围内。锅炉故障需要停炉时,锅炉控制系统送1个综合故障信号至加热炉控制系统,在加热炉控制系统中把新增的气动调节阀自动切出余热锅炉系统,再把烟道现有的气动调节阀自动切入加热炉控制系统,仍按加热炉控制系统现有的控制模式控制加热炉的炉压,从而保证加热炉的正常运行。烟气系统流程详见图1。

2.2 汽水系统

锅炉汽水系统由过热器、中压蒸发器、中压省煤器、低压蒸发器、给水预热器、本体管路(包括上升管、下降管)、汽包、自除氧除氧器等组成,受热面采用模块化内保温结构,各模块叠加后支承在框架梁上,汽包与除氧器分别支承在顶部梁上。余热锅炉采用自然循环形式,蒸汽出口额定参数与主要用户配套,设计为1.8 MPa,300℃。余热锅炉受热面结构合理先进,能够适应加热炉负荷的大范围变化(烟气流量、温度的波动),在烟气量最大时,锅炉能正常运行,且汽水各部位内流速满足要求。汽水流程常规系统流程部分不再赘述。

为了充分利用烟气余热,常规做法是采用梯阶利用,即烟气在高温区生产品质好的蒸汽,在烟气低温区生产品质低的蒸汽或进行给水预热除氧(自除氧)等,但该种形式的余热锅炉,其对余热烟气温度变化适应性有限,在锅炉设计时兼顾余热资源最大化利用和防止低温腐蚀一直存在矛盾,在烟气低温区只进行给水预热除氧时,对自除氧的控制比较困难,会出现除氧器压力超高无法控制的情况,造成低压蒸汽放散。为了深度回收加热炉烟气余热,并控制自除氧除氧器不出现超压放散,设置1套烟气余热回收排烟温度控制系统,主要包括给水预热器、余热锅炉排烟管道后温度测点、调节排烟温度用调节阀、除氧器远传压力变送器等。主要系统流程详见图2。

图1 烟气系统流程图

图2 烟气余热回收排烟温度控制系统

烟气余热回收排烟温度控制系统主要作用:余热锅炉给水在进入除氧器前在烟气低温区进行预热,即余热锅炉最末端受热面为给水预热器,进入除氧器的给水通过预热器后的温升通过给水旁通调节阀进行调整,范围变化在40~159℃之间,从而通过对给水预热器流经水量的调节,实现其吸收热量的调节,最终实现对排烟温度调节。

锅炉运行时,余热锅炉排烟温度在余热锅炉PLC控制系统中赋予一个定值T0,并设定一个调节温度T1,手动截止阀①③⑤⑦处于常开状态,当排烟温度T低于T0-T1,调节阀⑥打开一定开度,使排烟温度T→T0,当排烟温度T高于T0+T1,调节阀⑥关闭一定开度,使排烟温度T→T0。

极端工况时,即锅炉烟气入口温度较低时,自除氧除氧器有时会出现压力超压现象,此时调节阀⑥与除氧器远传压力检测⑧联锁,通过调节调节阀⑥的开度,使部分给水不再通过给水预热器,而是直接进入除氧器,这样可避免除氧器的超压放散。控制系统中控制超压放散优先,在不发生超压放散的基础上再调节余热锅炉排烟温度。

通过此技术可对热轧加热炉烟气余热回收利用进行深度控制,尽可能回收烟气余热,更好地实现能源的梯级利用,实现能源利用的最大化。确保设备工作状况稳定,不会出现低温露点腐蚀,极端工况时,自除氧不会出现低压放散,造成余热资源浪费、热污染和噪声污染。

3 余热锅炉基本参数

对宝钢不锈钢有限公司单台热轧加热炉可利用的烟气余热进行分析后,本工程共设置2套余热锅炉,其中1#、2#加热炉共用1套余热锅炉,3#加热炉单设1套余热锅炉,蒸汽参数根据主要用户要求设计,单台余热锅炉基本技术参数详见表1。

表1 余热锅炉基本技术参数

4 技术经济分析

按每套加热炉余热锅炉平均产量计算,每小时生产1.8 MPa,300℃过热蒸汽约6.8 t,2套余热锅炉蒸汽平均量为20.4t/h,用电设备为锅炉补水泵、锅炉给水泵、引风机等,总用电负荷为240kW,消耗软水量约22 t/h,年作业时间7200 h,蒸汽按120元/t,电价0.61元/kWh,软水按10元/t计算,年经济效益约为1500万元。折标煤1.8万t,年减少温室气体CO2排放量约4.49万t。

5 结论

热轧加热炉烟气余热利用除了在源头上控制出钢温度、增加空气余热器、加强操作管理等措施之外,必须对排出的烟气余热进行回收利用。本文所述的热轧加热炉烟气余热回收利用技术控制逻辑清晰、简单、实用。可以更好地实现能源的梯级利用,实现能源利用的最大化,该系统能够确保设备工作状况稳定,不会出现低温露点腐蚀,延长设备使用寿命,极端工况时,自除氧不会出现低压放散,造成余热资源浪费、新水浪费、热污染和噪声污染,具有十分明显的经济、社会及环保效益。

[1]轧钢加热炉余热利用[J],涟钢科技与管理,2009,6,5-5.

[2]赵建明,轧钢加热炉烟气余热利用的思考[J],工业加热,2010,39(5),53-55.作者简介:刘伟(1980-),男,2007年毕业于哈尔滨工程大学热能工程专业,硕士研究生,工程师,现从事热能动力工程、余热回收利用工程设计及项目管理工作。