液化装置安全经济运行经验

蔡树梅

(新疆八一钢铁有限公司能源中心,新疆乌鲁木齐 830022)

1 引言

新疆八钢能源中心制氧分厂四万制氧机组配套建设一套140t/h的液化装置,2009年液化装置经厂家调试,试生产10h后,停机待用。由于调试时间仓促,试生产时间短,半年后再次开机生产时暴露出一些问题。通过对这些问题的处理,不但熟悉了该套设备的特性,同时对液化装置的安全经济运行积累了经验。

2 工艺流程及特点

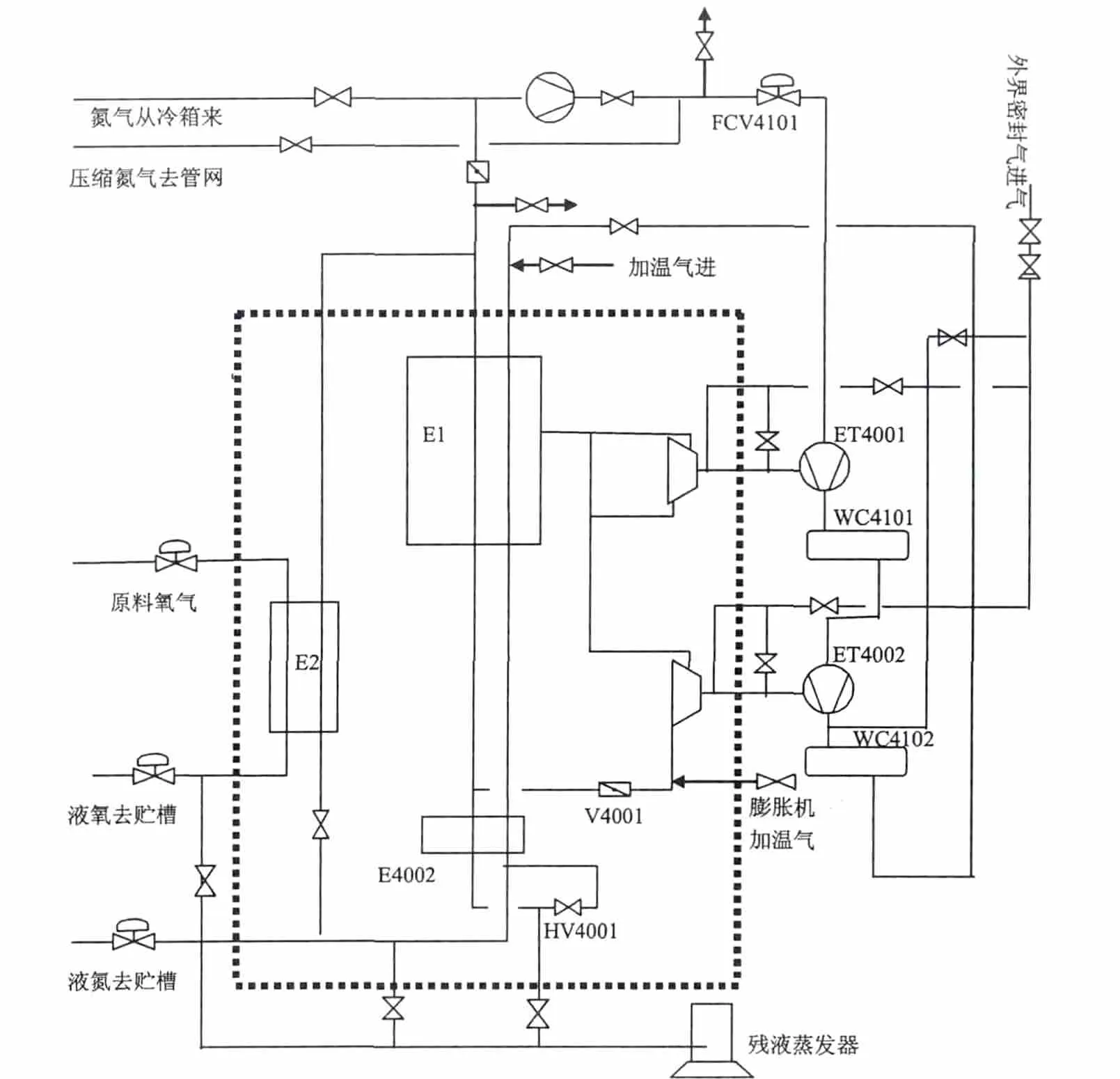

该套液化装置采用双膨胀中压液化循环流程(见图1),能单独生产液氧,单独生产液氮,也能同时生产液氧、液氮。

空分出口低压氮气进入循环氮气压缩机压缩后,进入热端膨胀机的增压端增压,然后再进入冷端膨胀机增压端增压至3.9M Pa。增压后的中压氮气进入冷箱的氮液化器。在氮液化器中部引出约80%的气体去热端膨胀机膨胀端,随后进冷端膨胀机膨胀端。冷端膨胀后低压氮气返流至氮液化器与中压氮气换热至常温后出冷箱进入循环氮压机进口循环使用。另一部分约20%的高压氮气出氮液化器节流后进入液氮过冷器过冷。过冷液氮一部分经节流阀返回过冷器,其余部分节流后送至液氮贮槽。需要同时液化中压氧气时,将部分过冷液氮再次节流后进入氧液化器,与氧气进行换热被复热到常温后出冷箱与氮液化器的低压氮气汇合后进入循环氮压机。中压氧气液化经节流后进入液氧贮槽。

流程显著特点是:(1)中压氧气压力范围宽,可根据中压氧气管网压力变化,快速、灵活调节液氧、液氮的产量;(2)氧、氮产量调节时不影响膨胀机在设计工况运行;(3)双透平膨胀机制冷,经济性较好。

3 问题与处理

3.1冷箱底板冻裂事故——优化开车过程

2010年4月液化装置开车,设备正常运行10个小时后,发现冷箱基础温度开始缓慢下降至-63℃时,听到冷箱底板有异响,紧急停车。复热扒砂后检查,发现氧液化器液氧出口管道弯头与直管焊缝处有10m m左右的裂纹。行业中冷箱内铝制管道发生泄漏的主要原因是设计补偿、管道焊缝或母材存在缺陷等。而泄漏问题多发生在冷应力变化大、变化快的阶段。查阅资料:为降低温度应力对设备的冲击,开车过程中升温(或降温)不能过快,控制在1℃/m i n以内。换热器同一截面冷、热介质的温差不要超过50℃。按照设备厂家说明书操作:冷、热端膨胀机开启后,保证最小安全转速时的膨胀量约为正常膨胀量的25%。而设备及管道的温降速率在2.2℃/m i n左右。尤其是热端膨胀机启动后,冷端膨胀机的出口温度下降很快,使换热器同一截面冷、热介质的温差达到了80℃,氧液化器中冷热介质温差超过了100℃,温降速率在15℃/m i n。

分析启动过程,认为设备在冷却阶段温降变化的幅度和速率过快,是造成此次事故的原因。

通过对流程、设备、阀门特点的研究,并经过多次的实践,对液化装置的冷、热开车过程优化,已形成固定操作关键票指导操作。重点如下:

(1)冷端膨胀机启动后,其膨胀量控制在刚过临界转速区为宜。然后不立即启动热端膨胀机,而是将冷量送到后续设备、管道。可全开液氮去过冷器调节阀及液氮进氧液化器调节阀,使氮液化器、液氮过冷器及氧液化器及管道尽可能全面缓慢冷却。

(2)当冷端膨胀机出口温度与热端膨胀机的进口温度在50℃温差范围左右,启动热端膨胀机。

(3)两台膨胀机串联启动后,膨胀量控制两台设备的转速刚过临界转速区,保证膨胀机在安全运行区。保持此膨胀量,调整冷量分配,使所有设备、管道全面、缓慢冷却。

(4)氧液化器冷却时,应根据氧液化器氮侧气体出口温度的变化,调整氧气量,尽可能少送气,微开液氧管道排放阀,保持出氧液化器液氧温度缓慢下降。

(5)当各设备、温度接近工作温度点后,缓慢增加膨胀量至所需值。

液化装置在生产组织中需要频繁启停,控制设备开机的冷却速度,是保证设备长期、安全、经济运行的关键。

图1 工艺流程图

3.2氧液化器氮气出口温度低——控制热端温差

液化装置在液氧生产时,氧液化器氮侧出口管道上常“出汗”或结霜,氧液化器氮侧出口最低温度曾到-25℃左右。根据该温度历史趋势,正常运行时期此曲线呈水平S型无明显规律的波动,而且峰、谷幅值差在10℃以上。

究其原因为中压氧气压力随管网在1.8~2.6 M Pa之间波动,而液氮进氧液化器调节阀全开,液化器热端出口温差大,没有控制。当中压氧压力低时,即使开大液氧出口阀门,冷量还是富裕,造成冷区上移。氧液化器氮侧出口温度下降。不但给设备的安全运行带来隐患,同时氧液化器热端温差长期超过10℃。热端温差大,系统复热不足,冷损大,经济性差。

通过运行实际,找到管网压力变化与最佳膨胀量之间匹配范围,同时关小液氮进氧液化器调节阀,控制热端温差小于5℃。近两年的运行氧液化器氮气出口管没有跑冷现象,氮气出口温度曲线起伏减小。

理论上热端温差扩大1℃,热交换不完全损失将增大1.31k J/m3。控制热端温差提高了液化装置的经济性。

3.3加温空气影响氮气管网纯度——采用氮气加温

2010年10月液化装置加热后准备启动,系统置换一直不合格,影响开机数小时。最终原因是膨胀机加温阀存在泄漏,干燥空气进入氮气通道。2012年3月膨胀机过桥冷箱更换垫片,需要人员进入检修,系统空气置换。加温空气压力高于空分产品低压氮气管网压力,因循环氮气总管出口阀微漏,空气渗入低压氮气管网,造成氮气纯度超标2天才找到原因。

本套装置及增压透平膨胀机的加温系统,均设计有独立的干燥空气加热流程,干燥空气通过手动加温阀控制加热气压力。此流程有以下弊端:(1)操作相对复杂,操作阀门多,机组开机前置换时间长;(2)阀门设置独阀,阀前后压差大,阀门微漏易污染液化系统;(3)空气加温压力控制超过循环氮压机进口压力,易污染低压氮气管网;(4)阀门配置口径大,压力控制困难。

根据流程,其装置在循环氮压机开机或停机时均可采用氮气加热。方法一:当循环氮压机未开启时,通过循环氮压机进口空分的产品氮气倒入,经氮液化器,通过冷端膨胀机出口总管走原加热路线,实现膨胀机的加热。同时还可加热温液化器、液氮过冷器及氧液化器的氮侧通道及管道。此法在循环氮压机开机时,也可采用。方法二:当循环氮压机开机时,调节氮气压力大于0.5M Pa,通过热端增压机回流管线、冷端增压机回流管线进入氮液化器中压氮通过,通过节流阀控制压力加热液氮过冷器、膨胀机、氧液化器及氮液化器的低压氮通道。

通过多次实践,效果验证,我们已完全取消了空气加温。不但达到加热效果、简化了加温流程,同时节省了开车前系统置换的时间。

3.4外供密封气进入系统——采用氮气密封

2011年7月液化装置开车前,检测系统氮气不合格。盘查加温过程,发现一疑点:液化装置加热后保压,中压氮通道压力控制在0.1M Pa左右。而两台膨胀机的密封气有两路气源,一路为膨胀机开机后自供密封气(即中压氮通道压力),一路为开机前外供密封气。设备安装时外供密封气源采用仪表空气。本次由于液化装置停机加热后,一直采用循环氮压机出口气体在中压通道较低的压力保压。作为密封气的仪表空气通过自供密封气管路进入。虽然密封气管路装有单向阀,但外界气源高于自供气源时,仪表空气进入系统。

通过关闭自供气源管手动阀或提高中压氮通道的压力大于0.5M Pa,开车前后均采用氮气密封。同时将外供密封气源改为氮气气源,杜绝此类隐患。

3.5中压氧进入氮气管网——重视液体排放阀

2011年12月液化装置开机要求氧、氮同时液化,在冷却过程中,动力调度室反馈氮气管网纯度下降,用户无法使用。

原因为氧液化器冷却时,操作人员打开液氧出口管道上排气阀与排液阀,而同时又微开了液氮管道上的排液阀。由于液氧、液氮排液阀共同接入总管去残液汽化器,造成中压氧气串入液氮管道,汽化后进入循环氮压机进口,而循环氮压机出口与中压氮管网联通。造成氮气管网纯度污染,影响用户。

此事故与空分开、停机出现下塔与上塔排放阀同时开启时,压力内串同出一辙。为了避免类似的事故出现,除了对操作人员培训,还需在现场挂牌引起操作人员注意。遵循系统本质化的处理方法,还是需要采取将不同压力等组的气、液体独立布管,互不干扰。

4 结束语

液化装置与空分装置相比,无论是工艺流程,还是操作方法,都简单许多,尤其是与冶炼生产没有直接关联,因此得不到各单位的重视。以上事故的发生,不但给液化装置本身造成的影响,还会给其他系统带来问题。重视设备安全运行问题,不论是关键设备还是非关键设备,都是保证设备最经济地运行的直接手段。