优化转炉煤气输配系统,提高转炉煤气利用率

白雪梅,王怀军

(安阳钢铁股份有限公司动力厂,河南安阳 455004)

1 前言

安钢1#煤气混合加压站采用单加压焦炉煤气,加压后的焦炉煤气分三路与高炉煤气、转炉煤气混合外供,第一路与高炉煤气混合供南二混用户主要是1780机组,第二路与高炉煤气、转炉煤气混合供南三混用户,用户主要有一轧厂300轧机、250轧机及260轧机和动力1#~3#35t/h锅炉,第三路与高炉煤气混合供北二混用户,主要有转炉烤包、炉卷机组、中板机组,三路混合气中,只有南三混掺烧转炉煤气。

转炉煤气来源为第二炼轧厂3×150t/h转炉,三座转炉年产钢550万t,吨钢回收转炉煤气100m3,每小时回收转炉煤气高达7.7万m3/h。转炉煤气随炼钢产生,经检测回收的转炉煤气成分合乎C O>30%,O2<1.2%的要求后,回收至现有10万m3转炉煤气柜,柜后设5台离心风机,加压转炉煤气至10~15k Pa,加压后的转炉煤气全部并入上述的1#煤气加压站南三混煤气管道,供机后用户轧钢、发电等使用。

2 转炉煤气利用中的主要问题

在3座150t转炉全负荷生产时,副产转炉煤气高达约7.7万m3/h,但因机后混合煤气用户用量能配送的转炉煤气只有3万m3,远小于3座150t转炉煤气最大回收量,为保持转炉煤气柜柜容在3~8万m3安全区间,煤气无法全部回收利用,故吨钢回收转炉煤气只有60m3,富余煤气全部通过柜前工艺调压放散燃烧放散掉,造成巨大的能源浪费和环保危害。且机后混合煤气用户有检修时,更加剧了转炉煤气的富余放散。按一台轧机检修,1#~3#锅炉夏季运行2台计算,最大可富余转炉煤气量约4.5万m3/h,按当时工艺配置,富余煤气无利用途径,只能通过二炼轧的转炉煤气放散塔放散燃烧。

3 利用南二混与南三混连通阀调节

为缓解富余转炉煤气放散较多问题,曾通过打开南二混和南三混末端连通管,使南三混煤气部分分流并入南二混管道的措施,但南二混所供用户中中板热处理机组对煤气热值稳定性要求较高。

中板1#热处理炉在设计时,是按照8373.6±837.36k J/m3的热值设计的,对煤气热值要求比较苛刻,一旦热值过高,烧嘴、辐射管、辐射管内管都会出现烧毁的情况,因此在L O I公司设计时,在安全链中增加了限制,一旦热值超出范围,热处理炉将瞬间快切停炉,用来保护设备。

少量的转炉煤气通过末端连通管并入南二混后,由于高炉煤气压力的波动及转炉煤气的并入,造成了中板热处理使用煤气的热值波动较大,煤气热值的频繁波动在对生产影响较大的同时,浪费了大量的能源和时间在频繁点炉提温上。

因此,除放散外的二混和三混连通阀也无法实现转炉煤气的全部回收利用。

4 转炉煤气并高炉煤气管道改造方案及实施

基于工艺配置现状,我们提出对转炉煤气在进加压站前进行分流的思路,即在转炉煤气并入1#混合站前分流部分至高炉煤气管网。因高炉煤气用户多为大型锅炉、热风炉等设备,在其负荷范围内可利用富余转炉煤气,少量转炉煤气混入大量的高炉煤气中对总体热值影响不大,还可提高后部汽轮发电设备负荷,为公司发电创效。

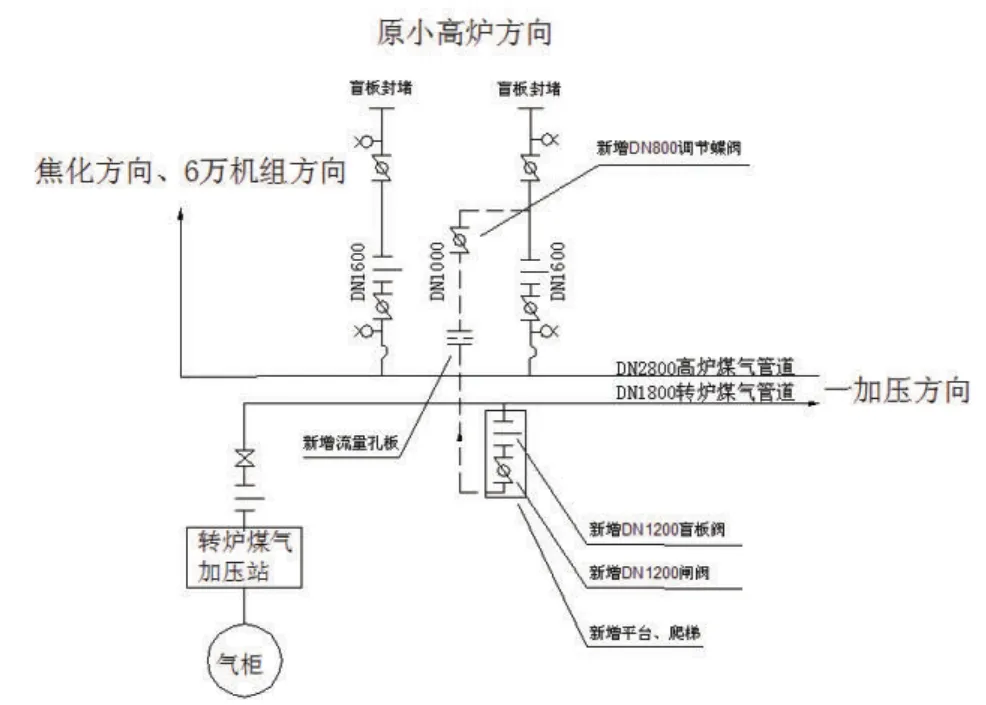

按最大富余转炉煤气量约4.5万m3/h计算,经过多次现场勘察,定在1#煤气加压站西侧老炼铁办公楼区域并入高炉煤气管网,沿高炉煤气管道向西就近供焦化区及3#高炉区域60M W发电机组使用。在原有供1#煤气加压站的D N 1800转炉煤气管道上利用转炉煤气系统停气机会对接D N 1200连通管道,D N 1200管道在原高炉半净煤气管道阀组末端对接。新增D N 1200连通管利旧安装D N 1200闸阀、盲板阀各1个做为检修时的工艺切断,同时新增D N 800调节蝶阀1个调节转煤混入量。高转炉煤气连通管改造工艺流程如图1所示。

图1 高、转炉煤气连通管改造工艺流程

调节蝶阀的控制、流量及压力信号通过光纤引至1#煤气加压站操作室,实现操作人员远程监视和控制调节,并在原有加压站控制室监控系统的计算机机操作界面,增加转煤并高煤实时流量及压力状态图形和数值显示。

连通管投运后,由1#煤气加压站操作人员在操作室通过D N 800调节蝶阀控制转炉煤气并入高炉煤气管网流量。

在2012年12月份实施完毕后,基于当时转炉煤气量偏低,该连通阀使用频次较低,在2013年3月份3#高炉投产后,相应的3台150t转炉全负荷生产,转炉煤气量大幅度增加至小时平均6万m3以上,在处理了气柜外供主管道D N 1800蝶阀故障后,该连通管充分发挥了分流调节作用,确保了气柜外供煤气全部分流使用。

5 新增连通阀的调节方式及原则

(1)以最大幅度使用转炉煤气为根本,避免转炉煤气的放散及拒收;

(2)确保高炉煤气、转炉煤气系统压力稳定,不高于15k Pa;

(3)转炉煤气以供应1#煤气加压站南三混配送为主,确保三混用户对热值要求情况下,尽可能多配送转炉煤气;

(4)在南三混用户用量降低,转炉煤气供应能力受限时,投入旁通调节,适当将部分转炉煤气并入机前高炉煤气管道;

(5)在投运或退出转炉煤气连通管前,要及时通知焦化厂,注意转炉煤气加压机出口压力波动状态;

(6)转炉煤气柜要密切关注加压机出口压力波动,有异常时,及时与动力厂联系,便于及时退出旁通调节,确保转炉煤气管网系统安全;

(7)在高炉煤气系统异常时(高炉煤气压力突降、用户用量突降导致高炉煤气压力急剧升高),1#煤气加压站及时退出旁通调节;

(8)在转炉煤气供应量大幅度降低或退出时,转炉煤气柜要及时通知煤气调度及1#煤气加压站,便于及时退出旁通调节,防止高煤反窜转煤气柜,确保煤气系统安全。

6 运行效果

转炉并高煤连通管施工完毕后,历经数月监测,取得的预期效果如下:

6.1 吨钢回收气量增加40%

由于转炉煤气出柜后,可连续外供,以前因转炉煤气富余无法充分回收的现象不复存在,转炉吨钢回收气量由60m3提高至近100m3,吨钢成本降低10元以上。

6.2 提高转炉煤气利用率,动力燃煤气机组发电量大幅增加

连通管投运后,转炉气柜外供煤气量平均由3万m3/h提高到6万m3/h,连通管处平均转煤过气量达到3~5万m3/h,最大短时可达6万m3/h,热值较高的转炉煤气在机前通过旁通管进入高煤管网,供就近的60M W发电机组消耗,大大提高了转煤的利用率。

6.3 稳定煤气管网压力,提高煤气用户生产稳定性

连通管投用后,转炉煤气补充高炉煤气管网使得管网压力趋于稳定,有效规避了波动用户对管网的冲击,特别是系统压力的稳定,使1#煤气加压站3个混合站的配比趋于相对稳定,混合煤气热值、压力的相对稳定,为轧钢生产提供了有利条件。

7 经济效益

7.1 直接经济效益

按3座转炉年产钢550万t计算,吨钢按多回收40m3计算,则年可多回收转炉煤气550万t×40m3=2.2亿m3,转炉煤气内部成本价以0.26元/m3计算,则年可回收煤气价值约0.26×2.2亿=5720万元。

改造后转炉吨钢多回收40m3计算,吨钢成本可降低约0.26元×40m3=10.4元。

7.2 间接经济效益

转炉煤气回收增加3万m3/h,动力燃煤气锅炉热电机组发电1.5万k W,年发电量约为1.5×24×330天=10800万k W·h。

7.3 环境和社会效益

可减少转炉煤气的燃烧放散,减少了对环境的污染,特别是在当前国家环保政策执行日趋严格情况下,减少排放有效改善安钢大气环境质量,为安钢可持续发展提供有力支撑。

8 结束语

3×150转炉煤气回收量在经过高炉煤气管道与转炉煤气管道连通管旁通分流后,吨钢转炉煤气回收量大幅度提高,但距国内先进钢铁企业的转炉煤气回收水平仍有相当大的差距,需要进一步改进的空间很大:

(1)研究转炉煤气柜的运行、维护及检修,提高气柜运行水平、质量及使用周期,重点是活塞薄膜修补、活塞调平及钢丝绳的选择及维护。

(2)一次风机出口煤气氧含量检测与气柜区氧含量检测不符,影响回收安全及回收量的问题,要立足于尽快更换一次风机出口煤气氧含量检测装置,实现与柜区氧含量检测一致。

(3)煤气混合站三混转炉煤气管道D N 1500调节蝶阀功能恢复,在现有安装状态,应对蝶阀轴端法兰改进,减少摩擦阻力,提高阀门调节可靠性。