乙烯基橡胶增韧双马来酰亚胺树脂的研究

杨海冬,曲春艳,王德志,毛 勇,王海民

(黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

前 言

双马来酰亚胺树脂是以马来酰亚胺(MI)为活性端基的双官能团化合物,有与环氧树脂相近的流动性和可模塑性,可用与环氧树脂同类的方法进行加工成型,克服了环氧树脂耐热性相对较低的缺点,因此,近二十年来得到迅速发展和广泛应用[1~4]。双马来酰亚胺(BMI)树脂具有优良的耐热性、耐腐性、绝缘性和尺寸稳定性等特点,在航空、航天等行业中得到了广泛应用[5~7]。但是,目前商品化的双马来酰亚胺树脂存在最大问题就是固化物脆性大[8],因此,对双马来酰亚胺改性的重点主要体现在提高韧性上。目前BMI的增韧改性主要有链延长法、烯丙基化合物共聚法、橡胶增韧法、热塑性树脂法等。橡胶增韧BMI会导致其耐热性和刚度严重下降,所以人们一直在寻找新的增韧剂来改性双马树脂。端乙烯基丁腈橡胶,从结构式上看,是一个较好的增韧剂,两侧的双键结构提供了两个反应点,它可以参与体系的共聚反应,成为主体树脂的一部分,同时可以起到橡胶的增韧作用,避免了像以往橡胶增韧时游离在体系中增韧效果不理想这一问题。

1 试验部分

1.1 试验原料

含醚酮结构双马树脂,工业级,自制;4.4'-二氨基二苯甲烷型双马来酰亚胺(BDM)树脂,工业级,洪湖市双马新材料科技有限公司;二烯丙基双酚A(DP),工业级,河南省沁阳市天益化工有限公司;端乙烯基橡胶,工业级,辽阳腾隆橡胶厂。

1.2 试验仪器

Instron4467型电子材料试验机,美国Instron公司;ZBC7000型塑料摆锤冲击试验机,承德纵驰检测仪器有限公司;TGA4000型热重分析仪,美国PE公司;DMS6100型动态热机械分析仪,日本精工公司;BRUKERCTOR22型傅里叶红外光谱仪,美国布鲁克公司。

1.3 试验制备

1.3.1 BMI/DP共聚树脂的制备

按照一定的比例将两种BMI树脂及DP充分混合,待均匀后加入端乙烯基丁腈橡胶,在130~135℃油浴下预聚30min,待用。

1.3.2 浇铸体的制备

将上述混合好的预聚物放入真空烘箱中在130~135℃条件下抽真空脱泡处理,然后趁热浇注到预热的模具中,按预定的固化工艺进行固化。固化结束后缓慢冷却到室温后取出树脂浇注体,按标准制备试件进行测试。

1.4 测试与表征

1.4.1 红外光谱分析

采用傅里叶红外光谱仪测试,KBr研磨压片制样或用 KBr晶片涂抹制样, 扫描范围4000~400cm-1。

1.4.2 拉伸强度测试

采用电子式万能试验机测试, 按照GB/T2567-2008进行,试样中间段尺寸为(50.0±0.5)mm×(10.0±0.2)mm×(4.0±0.2)mm,测试试样不少于5个。

1.4.3 弯曲强度测试

采用电子式万能试验机测试,按照国标GB/T2567-2008测试固化树脂的弯曲强度,试样尺寸为 (80.0±0.2)mm×(15.0±0.2)mm×(4.0±0.2)mm,测试试样不少于5个。

1.4.4 冲击强度测试

采用冲击强度测试仪测试, 按照GB/T2571-1995进行,采用无缺口冲击,跨距为60mm,试样尺寸为(120.0±2.0)×mm×(15.0±0.5)mm×(10.0±0.5)mm。

1.4.5 DMA分析

采用动态热机械分析仪测试固化树脂的玻璃化温度(Tg),采用1Hz频率,以5℃/min的升温速率从室温升至350℃。

1.4.6 热失重分析

取10mg左右的固化样品碾成粉末,在N2条件下以5℃/min的升温速率从室温升到900℃。以样品失重5%时的温度(T5)作为起始分解温度,并利用微分法获得最大分解速率时的温度。

1.4.7 断裂韧性

按照ASTMD5045-99标准测试固化树脂的临界应力强度因子(KIC)和临界应变能释放率(GIC),采用单缺口试样,缺口底部用液氮冷却的新刀片制备预裂纹,试样尺寸为127mm×12.7mm×6.35mm,加载速率为10mm/min,测试试样不少于10个。

1.4.8 微观结构

采用扫描电镜(SEM)进行观测(液氮冷冻后脆断,喷金处理试样断面)。

2 结果与讨论

2.1 固化工艺的确定

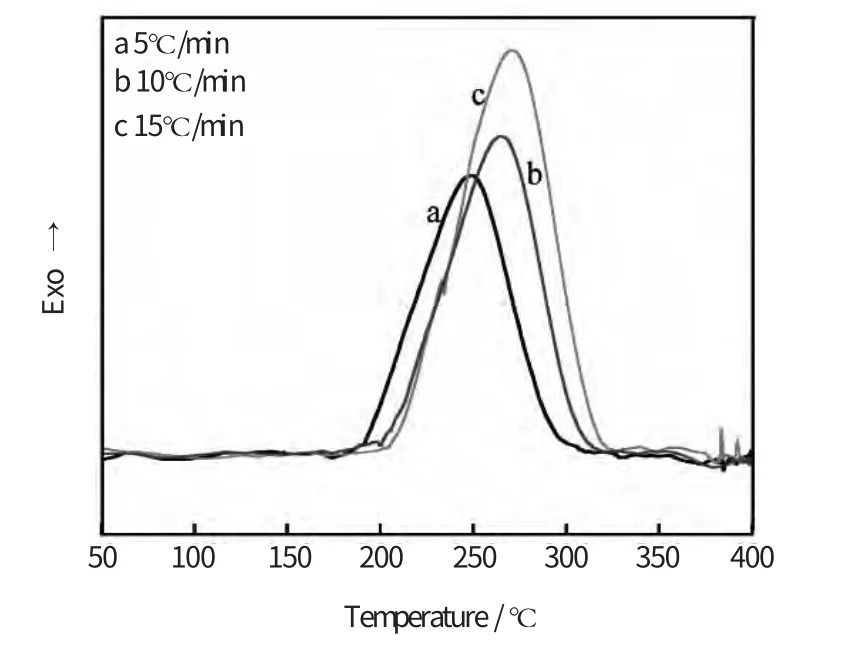

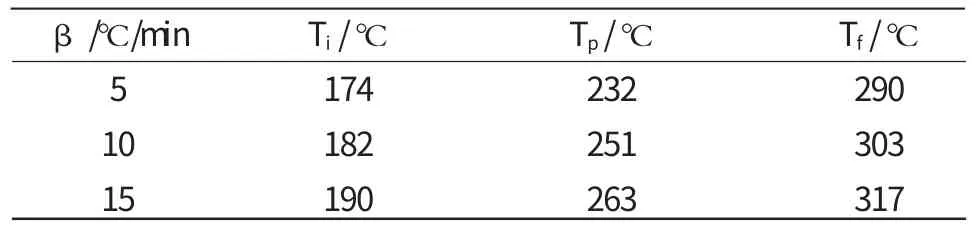

本次实验分别选取5℃/min、10℃/min和20℃/min的升温速率对固化树脂进行DSC扫描,DSC扫描曲线如图1所示,然后用升温速率对温度作图,得图2,固化特征温度列于表1中。

图1 不同升温速率下的DSC 曲线Fig.1 The DSC curves with different heating rates

图2 改性体系温度对升温速率曲线Fig.2 The curve of temperature vs.heating rate of modified system

从图1可以看出随着升温速率的提高,体系的固化峰峰顶温度向高温方向移动,放热量也增大,说明升温速率对体系的固化温度和放热有影响。

为确定体系的固化工艺,采用T-β(指温度与升温速率)外推法得到图2的拟合曲线,由图2可知当β=0时,Tgel(凝胶温度)=166℃,Tcure(固化温度)=217.7℃,Ttreat(后处理温度)=276℃,因此本研究确定树脂体系的固化工艺为“180℃×1h+200℃×1h+232℃×4h”。

表1 BMI /DABPA 树脂体系的固化特征温度Table 1 The curing characteristic temperatures of BMI /DABPA resin system

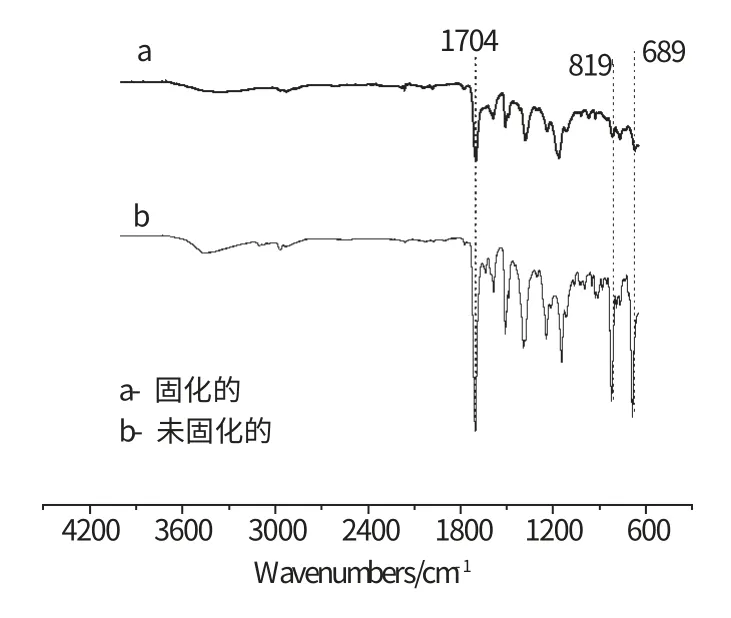

2.2 红外光谱分析

为了进一步研究树脂体系的固化反应,本研究采用跟踪FTIR法对该体系的不同固化阶段进行扫描测试。图3是该体系的跟踪FTIR扫描谱图,由图可知1704cm-1处是BMI树脂中C=C的特征吸收峰,823cm-1和689cm-1处是DP和乙烯基橡胶中C=C的特征吸收峰,随着固化反应的进行,这三处特征峰的强度明显减弱甚至消失,说明BMI、DP及乙烯基橡胶发生了共聚加成反应。

图3 BMI /DP 体系不同固化阶段的FTIR 谱图Fig.3 The FTIR spcetrum of BMI/DP system at different curing stages

2.3 乙烯基橡胶含量对力学性能的影响

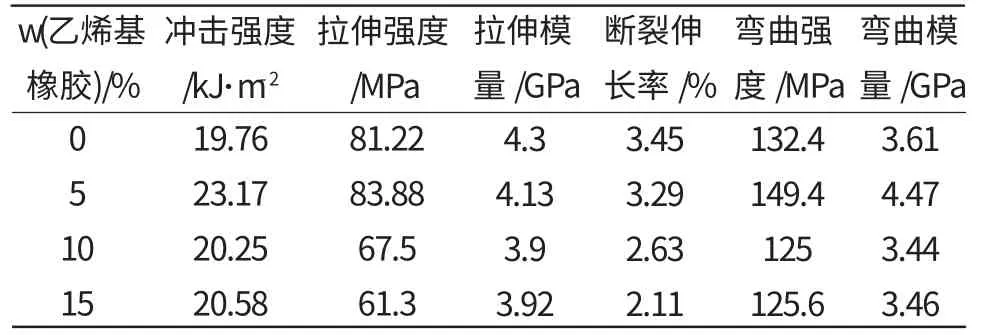

表2 乙烯基橡胶含量对改性树脂力学性能的影响Table 2 The effect vinyl rubber content on the mechanical property of modified resin

从表2可以看出,在其他条件保持不变的前提下,乙烯基橡胶含量对改性树脂力学性能的影响如表所示。由表可知:随着乙烯基橡胶含量的不断增加,改性树脂的各项力学性能都呈先升后降态势,其中冲击强度与拉伸强度变化较为明显。当w(乙烯基橡胶)=5%时,改性树脂的各项力学性能较好,继续增加乙烯基橡胶用量时,可能有部分橡胶没有参与到体系的共聚反应中,更多起到了橡胶组分的增塑作用,因此会导致改性树脂的各项力学性能下降。

2.4 乙烯基橡胶含量对耐热性能的影响

图4 乙烯基橡胶含量对改性树脂TGA 曲线的影响Fig.4 The effect of vinyl rubber content on the thermal weight loss of modified resins

从图4曲线可以看出,随着乙烯基橡胶用量的增加,改性BMI树脂的耐热性呈先提高后下降的趋势。当用量为5%时,质量损失5%时的温度高达420℃,此时具有很好的耐热性能。继续增加乙烯基橡胶用量时,可能有部分橡胶没有参与到体系的共聚反应中,游离在体系中,起到了增塑剂的作用,因此会使树脂的耐热性能下降。

2.5 乙烯基橡胶对玻璃化转变温度的影响

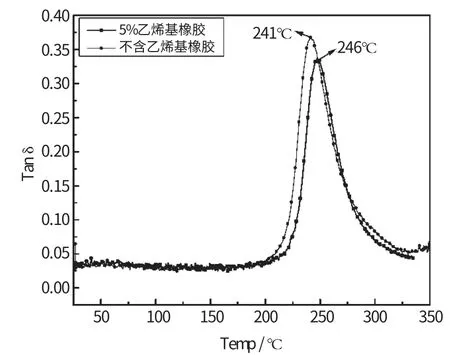

图5 改性树脂的DMA 曲线Fig.5 The DMA curves of modified resin

图5是改性树脂的DMA测试图,对比两曲线可以看出,加入5%乙烯基橡胶的改性树脂的玻璃化转变温度为241℃,较未加入乙烯基橡胶低5℃,乙烯基橡胶的加入一定程度降低了改性BMI树脂的玻璃化转变温度。可能是因为乙烯基橡胶结构中含有双键基团,温度升高会导致部分双键发生氧化,体系结构会遭到破坏,因此乙烯基橡胶的加入会使改性树脂的玻璃化转变温度下降。

2.6 改性树脂的断裂韧性

断裂韧性表征的是材料阻止裂纹扩展的能力,是度量材料韧性好坏的定量指标,故本研究选用式(1)所示的临界应力强度因子(KIC)和式(2)所示的临界应变能释放率(GIC)两项参数来表征改性树脂的断裂韧性

式中:P 为加载应力(N);B 为试样厚度(mm);W 为试样宽度(mm);ν 为泊松比,本研究取ν=0.36;E为杨氏模量(MPa);f(x)为预裂纹长度和缺口深度之和a(mm)与试样宽度W 的函数,计算公式如式(3)所示,x 为a 与W 的比值。

表3 改性树脂的断裂韧性Table 3 The fracture toughness of modified resin

由表3可知:改性树脂的KIC值(1.36MPa·m0.5)和GIC值(338.5J/m2)分别比未改性树脂提高了30%以上,说明改性后的树脂具有较好的韧性。

2.7 改性树脂的微观结构

双马和环氧均为热固性树脂,固化后的交联密度大,断裂表面能低,在受到应力作用时没有屈服现象,直接发生破坏。乙烯基橡胶以其独特的结构、良好的增韧效果在双马树脂中形成分散相,被双马树脂所包覆。

图6为改性树脂的断面形貌的SEM照片(放大1000倍)。由图6(a)可知:未增韧改性体系的断面较光滑,宏观上呈光滑界面,有典型的脆性断裂条纹,说明其在断裂过程中裂纹迅速扩展为大裂缝,呈现脆性破坏。

5%乙烯基橡胶增韧双马树脂的SEM照片如图6(b)。从图可以看出,照片可以观察到发白区,是韧性破坏的主要标志。同时可见断面形貌复杂,有微裂纹出现。普遍认同的橡胶增韧树脂的机理为银纹的产生提高了基体树脂的韧性。当材料受外力作用时,分散在双马树脂中的橡胶颗粒起应力集中作用,应力大于基体的屈服应力后,可诱发银纹的产生,银纹可以吸收大量的能量,使树脂的韧性显著提高。因此可以说乙烯基橡胶的加入实现了树脂由脆性破坏到韧性破坏的转变。

图6 改性树脂的断面形貌Fig.6 The cross section morphology of modified resin

3 结 语

(1)红外光谱吸收峰的变化说明了BMI、DP及乙烯基橡胶发生了共聚加成反应。

(2)本文采用乙烯基橡胶对双马树脂进行了增韧,探讨了增韧机理,实验获得了良好的结果。当乙烯基橡胶用量为5%时,改性树脂具有较好的综合性能,较未增韧前有大幅提高。此时,冲击强度为23.17kJ/m2,GIC值为338.5J·m-2,玻璃化转变温度为241℃,5%热失重温度约在420℃。同时,通过SEM观察其断面的微观形貌为典型的韧性破坏。

[1]ASHOK KUMAR A, ALAGAR M, RAO R M V G K.Sythesis and characterization of siliconized epoxy -l,3 -bis (maleimido)benzene intercrossIinked matrix materials[J].Polymer, 2002,43:693~702.

[2]VANAIA A, RAO R M V G K.Sythesis and characterization of epoxy-novolac /bismaleimide networks [J].European Polymer Journal, 2002,38: 187~193.

[3]WU CHUAN-SHAO, LIU YING -LING, HSUA KEH-YING.Maleimide-epoxy resins: preparation, thermal properties, and flame retardance[J].Polymer, 2003,44: 565~573.

[4]HOPEWELL J L, GEORGE G A, HILL D J T.Analysis of the kinetics and mechanism of the cure of a bismaleimide-diamine thermoset[J].Polymer, 2000,41: 8231~8239.

[5]梁丹,梁国正,王九成.双马来酰亚胺树脂增韧改性研究新进展[J].材料导报,2007,21(9):77~79.

[6]王汝敏,陈立新.烯类化合物共聚改性双马来酰亚胺树脂的研究[J].粘接,2005,26(5):11~13.

[7]王汝敏,陈立新,张宏伟.双马来酰亚胺改性芳香胺固化环氧树脂的研究[J].中国塑料,2005,19(6):30~34.

[8]梁国正,顾嫒娟.双马来酰亚胺[M].北京:化学工业出版社,1997:3.