中温固化氰酸酯树脂基体动态热机械分析研究

孙鹏鹏,赵玉宇,吴健伟,段恒范,匡 弘,付春明

(黑龙江省科学院石油化学研究院,黑龙江 哈尔滨150040)

前 言

氰酸酯树脂由于固化后可以形成结构对称且刚性的三嗪环而具有良好的耐热性能、介电性能和尺寸稳定性,所以在宇航工业和电子工业中被用于制造耐高温复合材料、高精度结构复材制件和透波材料[1]。单纯的氰酸酯树脂固化温度很高,通常在170℃以上,有时还需要200℃以上后固化,并且固化后脆性很大,所以常用促进剂、环氧树脂、橡胶或热塑性树脂等进行树脂改性[2,3]。改性的氰酸酯树脂通常通过对其树脂浇铸体的力学性能分析、介电分析、动态热机械分析等来研究其使用性能[4,5]。其中动态热机械分析作为一种高分子材料现代分析方法,可以在振动载荷情况下,考察弹性模量和黏性模量的变化,分析材料的刚度和损耗,进而对玻璃化转变温度、固化反应程度等使用性能进行判断,并在一定程度上预测力学和介电性能[6]。相比于力学和介电性能分析,动态热机械分析可以在连续温度变化条件下,考察树脂的固化反应程度、模量和耐热性的变化。

本研究采用自制的新型中温固化(120~130℃)促进剂,制备出具有良好适用期(室温15d以上)的中温固化氰酸酯树脂基体。采用动态热机械分析法详细考察了促进剂用量、固化温度、环氧树脂以及多官能氰酸酯对树脂基体的模量、损耗的变化的影响,对于固化物的结构特征进行了讨论,并对玻璃化转变温度、固化反应程度等进行分析。

1 实验部分

1.1 原材料

双酚A型二氰酸酯(CY-1),白色粉末状晶体,工业品,江苏吴桥树脂厂;酚醛型氰酸酯(CY-5),白色粉末状晶体,工业品,江苏吴桥树脂厂;E-51环氧树脂,工业品,无锡树脂厂;聚砜(PSF),工业品,大连聚砜塑料有限公司;促进剂,自制。

1.2 仪器设备

高速分散机,DS-200小型分散机,秦皇岛金驰机械。DMS6100动态机械热分析仪,日本精工,1Hz,升温速度5℃/min,弯曲模式。

1.3 树脂浇铸体制备

将氰酸酯、环氧树脂和聚砜按一定配比进行混合,加热至150~160℃,预聚反应一定时间。混合树脂降温到60~70℃时,加入一定量的自制促进剂,在高速搅拌机中高速分散5min,制备出中温固化树脂基体。将浇铸模具预热到90℃,树脂基体浇入其中,80~90℃真空脱气20min,然后再指定温度下固化。

2 结果与讨论

2.1 促进剂用量对氰酸酯树脂DMA的影响

氰酸酯树脂(CE)通常需要较高的温度而且固化物脆性较大。采用环氧树脂改性CE树脂,可以在一定程度上降低固化温度,改善脆性提高冲击韧性。以氰酸酯、环氧树脂和聚砜树脂在150~160℃下进行预反应(CY-1∶E-51∶PSF=90∶10∶7)制成改性CE树脂。在改性CE树脂中加入自制的促进剂,有效地降低了氰酸酯树脂的固化温度,可以实现125℃固化。而未加促进剂的CE树脂在125℃下难以固化,需要在180℃固化。图1是不同促进剂用量下改性CE树脂固化后的DMA曲线。

图1 不同促进剂用量下CE 树脂的DMA 曲线(CY-1∶E-51∶PSF=90∶10∶7)Fig.1 The DMA curves of the cyanate ester resin modified with different amounts of accelerator(CY-1∶E-51∶PSF=90∶10∶7)

未加促进剂时,180℃固化的改性CE树脂的模量在150℃附近有较大跌落(图1(a)),从2GPa降低到0.1GPa,降了一个数量级,对应的tanδ 升高到0.9以上,呈现出第一个玻璃化转变温度(Tg)174℃,随着温度升高,在249℃呈现第二个Tg。该Tg的出现,可能是因为试样在180℃以上经历测试升温过程时又发生后固化,提高了固化程度所致。加入促进剂时,125℃固化的CE树脂DMA曲线上弹性模量在150℃附近也有一定跌落,但都在1GPa以上(图1(b)(c)(d)),对应的tanδ 的第一个峰值也很低,这说明树脂在模量跌落阶段仍呈玻璃态,相应的tanδ 峰对应的是树脂处于玻璃态之内的交联结构转变,而非玻璃化转变。随着温度升高,加入1.2phr促进剂的CE树脂模量又稍有升高然后跌落到10MPa数量级(高弹态)(图1(b))。而加入1.5phr的CE树脂在150℃附近弹性模量从3GPa程度降到2GPa程度,降低幅度较小,直至在220℃附近模量才大幅度降低,Tg在238.7℃(图1(c))。加入2%促进剂的CE树脂和1.5%的情况相似,只是在150℃附近的模量变化幅度更小(图1(d))。三种加入促进剂的CE树脂的弹性模量虽然在150℃附近有小幅变化,但仍保持在GPa量级上,说明中温固化已经达到比较高的固化程度,显示出较高的Tg。从整个测试温度范围内弹性模量变化分析,改性CE树脂显示出的高Tg,可能与测试升温过程中的高温后固化有关,也可称为“表观Tg”。 上述结果说明,促进剂的加入有效地提高了CE树脂中温(125℃)固化反应程度和固化物的Tg,加入量在1.5%~2.0%时,CE树脂显现出较高的固化程度,固化物的Tg达230℃以上。树脂的DMA模量曲线表明,在“表观Tg”下的整个温度范围内实际使用时,改性CE树脂具有较高弹性模量(GPa量级),因而具有较高的刚度和强度。

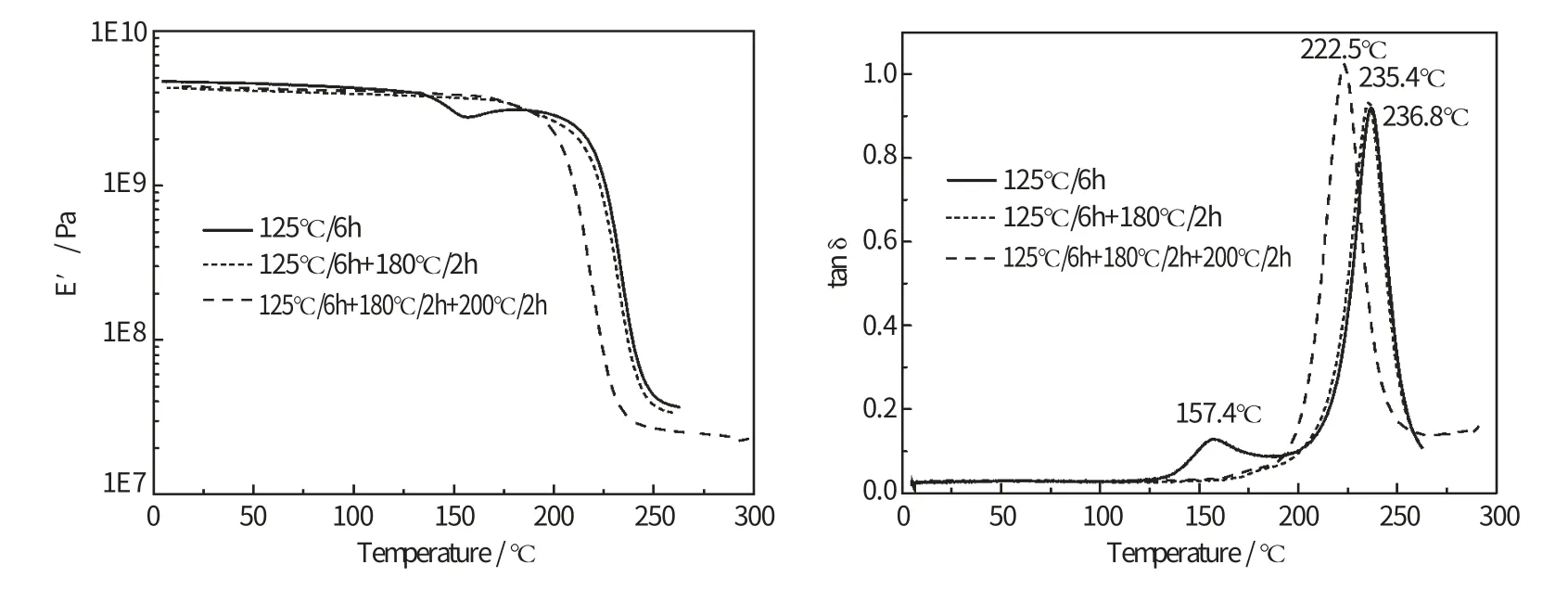

2.2 固化温度对CE树脂DMA的影响

中温固化的CE树脂基体,在DMA图上弹性模量在150℃处显示出小幅波动,可能与DMA测试过程中发生高温后固化而提高固化程度有关[7]。为考察高温后固化对树脂模量变化的影响,在125℃固化的基础上,升高固化温度到180℃和200℃,研究后固化对树脂模量和损耗的影响。图2显示的是环氧改性CE树脂(CY-1∶E-51=90∶10)后固化前后的DMA曲线对比。从图中可以看出,升高固化温度后,弹性模量在150℃附近的小幅波动消失,曲线变得比较平坦,相应的tanδ 曲线在150℃处的峰消失。这说明提高固化温度,可以提高环氧改性CE树脂的固化程度。另一方面,180℃固化的改性CE树脂Tg在235.4℃,与中温(125℃)固化的改性CE树脂的Tg(236.8℃)相当接近。这说明中温固化的改性CE树脂已经具有良好的耐热性能,其“表观Tg”与180℃固化基本一致。另一方面,固化温度升高到200℃时,Tg为222.5℃,相比于180℃固化反而有所降低,其原因可能是高温下三嗪环的多聚立体结构之间转换导致。

图2 环氧改性CE 树脂升温固化后的DMA 曲线(CY-1:E-51:PSF=90:10:5)Fig.2 The DMA curves of the epoxy modified cyanate ester resin after heating up curing(CY-1:E-51:PSF=90:10:5,curing at 125℃/3h)

未加环氧的CE树脂的DMA图显现出与环氧改性的CE树脂相似的规律(图3):升高温度使得弹性模量波动消失、固化程度更高,并且200℃固化后Tg从256.3℃降低到241.7℃,10d200℃老化后,Tg变为245.5℃。200℃下固化后的Tg降低的原因与环氧改性的CE树脂相似,这也说明Tg的降低主要是由于CE树脂的结构,而不一定是环氧/CE共聚生成的噁唑烷酮低Tg所致。

图3 改性CE 树脂的后固化的DMA 曲线(CY-1∶PSF=100∶5,固化125℃/3h)Fig.3 The DMA curves of the modified cyanate ester resin after post curing(CY-1∶PSF=100∶5,curing at 125℃/3h)

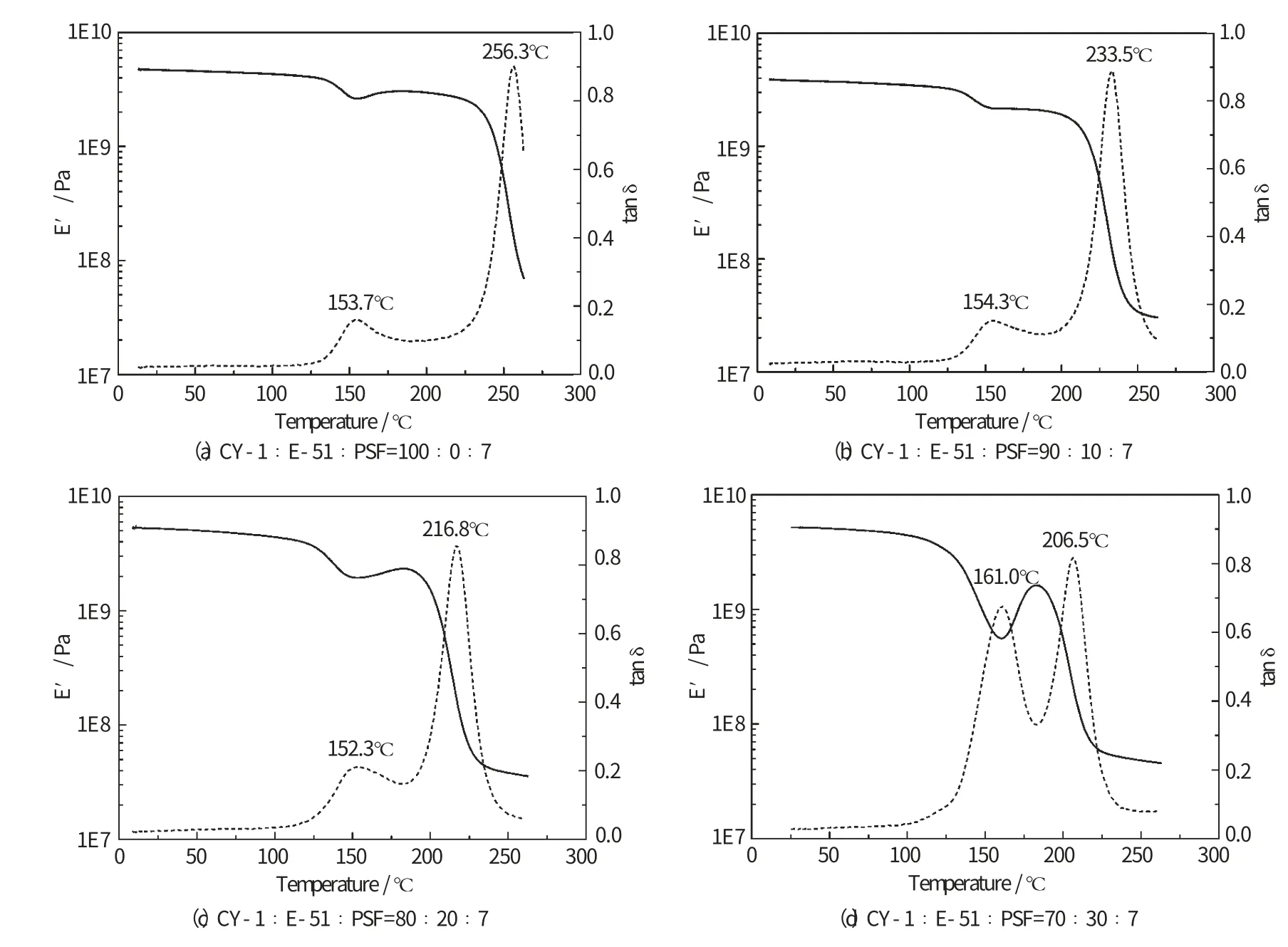

2.3 环氧树脂用量对CE树脂的影响

环氧树脂可以有效的改善CE树脂的韧性,但由于环氧树脂本身的Tg较低,环氧的加入量对改性CE树脂的模量变化和玻璃化转变都有较大影响[8]。图4显示的是不同环氧加入量的CE树脂的DMA曲线。未加入环氧的CE树脂的弹性模量在150℃附近在2~3GPa范围内的小幅波动,tanδ 显示出0.14的峰值(图4(a)),说明中温固化的CE树脂的固化并未完全但达到了较高的固化程度。树脂在240℃以内都呈高弹的玻璃态,其tanδ 显示的Tg在256.3℃。加入10份的环氧树脂后(图4(b)),Tg降低到233.5℃,加入20份的环氧后(图4(c)),Tg继续降低。加入30份的环氧时(图4(d)),模量在150℃附近有大幅跌落,从GPa跌落到0.1GPa量级,第一个tanδ 峰值达到0.68,对应的Tg只有161℃,第二个Tg也只有206℃。这说明,采用E-51环氧改性CE树脂,会大幅度的降低树脂的耐热性。如果对CE树脂有较高的耐热性要求,环氧树脂的用量应控制在10份以内,用量到20份以上时,CE树脂的Tg可能会降低到160℃的程度。

图4 不同环氧用量下改性CE 树脂的DMA 曲线(促进剂量:2phr,固化:125℃/3h)Fig.4 The DMA curves of the cyanate ester resin modified with different amounts of epoxy(accelerator 2phr,curing at 125℃/3h)

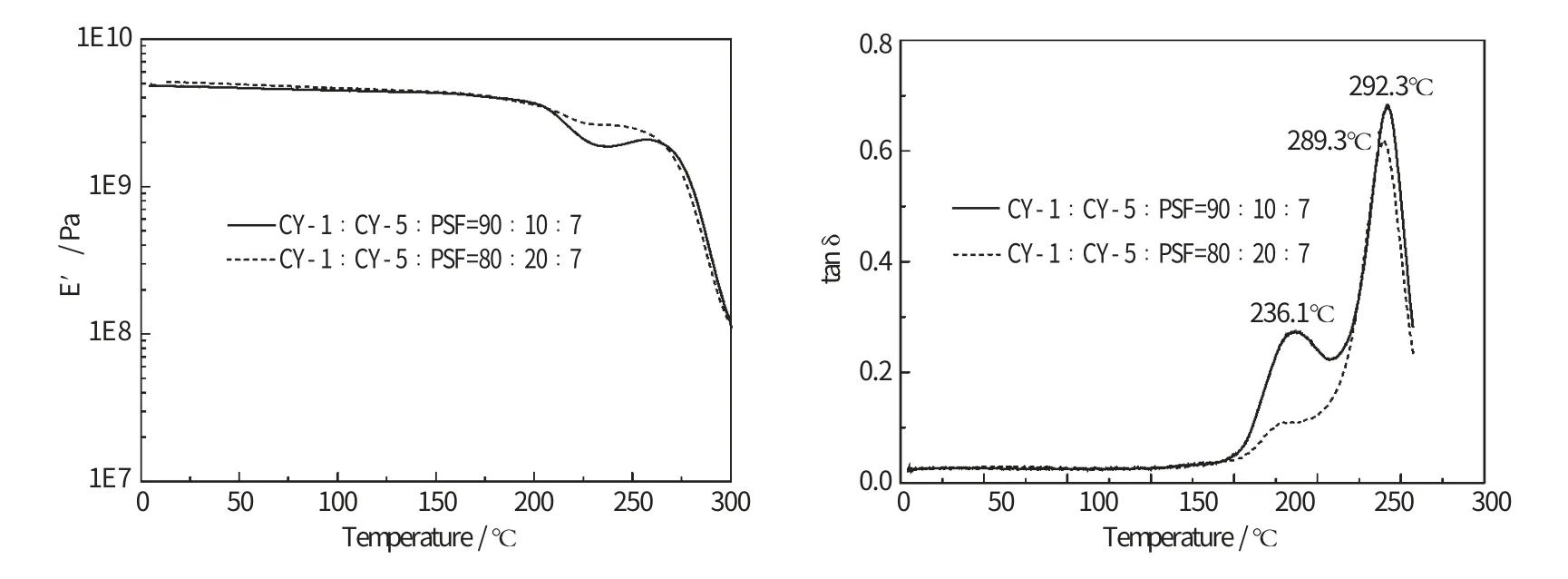

2.4 酚醛型氰酸酯用量对CE树脂DMA的影响

中温固化的改性CE树脂显示出良好的耐热性能,表观Tg在256℃,高温后固化后Tg为245℃。为进一步提高CE树脂的耐热性能,需加入高官能或刚性的结构改性树脂。CY-5为酚醛型氰酸酯,官能度和固化物的交联度都高于双酚A型CY-1,均聚物Tg达350℃。所以在CY-1型的CE树脂中加入CY-5,考察其固化物在高温下的模量和损耗的变化。加入10份的CY-5的CE树脂的的弹性模量曲线在230℃附近有小幅波动(1~2GPa),tanδ 曲线显现出236℃和292℃双峰。而加入20份的CY-5时,230℃附近的模量波动变得很小,对应的tanδ曲线的第一个峰几乎消失,tanδ 曲线显示出Tg在289.3℃。这说明,加入CY-5可以显著提高中温固化CE树脂基体的耐热性。

图5 酚醛型氰酸酯改性CE 树脂的DMA 曲线(促进剂量2phr,固化125℃/3h)Fig.5 The DMA curves of cyanate ester resin modified by novolac type cyanate ester resin(accelerator 2phr,curing at 125℃/3h)

3 结 论

(1)促进剂的加入有效地提高了CE树脂中温(125℃)固化反应程度和固化物的Tg。促进剂加入量在1.5phr时,改性CE树脂的弹性模量在150℃附近有小幅波动,但都在GPa量级,表明树脂具有较高的刚度和强度,CE树脂的表观Tg达238℃。

(2)提高固化温度,可使CE树脂DMA曲线上的弹性模量波动消失,180℃固化后的Tg与中温固化的表观Tg相近。

(3)采用环氧E-51改性CE树脂,会显著降低树脂的耐热性。E-51用量在10份,表观Tg在233.5℃,用量到20份以上时,CE树脂的Tg急剧降低。

(4)酚醛型氰酸酯CY-5能有效地提高树脂的Tg,CY-5用量在20份时,DMA曲线上高温范围内的弹性模量和tanδ 曲线显示出改性CE树脂的Tg可达289℃。

[1]NAIR C P R, MATHEW D, NINAN K N.Cyanate ester resins,recent developments [M]//New Polymerization Techniques and Synthetic Methodologies.Berlin Heidelberg: Springer, 2001: 1~99.

[2]梁国正,秦华宇,吕玲,等.双酚A 型氰酸酯树脂的改性研究[J].化工新型材料,2000,27(6):29~32.

[3]黄智勇,崔宝军,陈维君,等.酚酞基聚芳醚砜改性双酚A型氰酸酯预聚体的制备及性能研究[J].化学与粘合,2013,35(5):22~26.

[4]李文峰,梁国正,陈淳.酚醛氰酸酯/环氧共固化树脂的结构和性能[J].材料研究学报,2006,20(6):637~640.

[5]钟翔屿,包建文,李晔,等.5528 氰酸酯树脂玻璃纤维增强复合材料性能研究[J].纤维复合材料,2007,9(3):3~5.

[6]过梅丽.高聚物与复合材料的动态力学热分析[M].北京:化学工业出版社,2002.

[7]KIMO CHUNG, JAMES C.Evaluation of thermal degradation on carbon fiber/cyanate ester composites[J].Polymer Degradation and Stability, 2001,7: 425~434.

[8]徐可, 吴晓青.氰酸酯/环氧树脂共混体系固化反应[J].宇航材料工艺, 2009, 5: 28~30.