偶合缓冲碱剂R/RS在活性染料染色工艺中的应用

田 丽,朱守诚,褚维发,喻学林

(1.安徽职业技术学院,安徽 合肥230011;2.东方美捷分子材料技术有限公司,安徽 合肥230088)

在活性染料染色工艺中,一般使用纯碱、磷酸三钠等碱性物质作为活性染料的固色碱剂,但由于其用量大(一般20~30g/L),容易造成污水碱性高、污染重;纯碱水溶性不强,容易造成结块堵塞设备滤网;化料不匀而造成色花、碱斑等染色疵病,并且染后难以洗净,尤其染深色,费水费时,不利于印染厂的清洁生产。

本文采用新型碱剂-偶合缓冲碱剂R/RS作为活性染料固色剂替代纯碱(也称之为代用碱),通过对其染料得色情况及染色牢度、水洗等方面试验与纯碱进行比较,讨论偶合缓冲碱剂R/RS替代纯碱在生产实践中的优越性。

1 偶合缓冲碱剂R/RS的基本性能

活性染料染色,要依靠碱剂固着于纤维。由于不同类型的活性染料反应活性不同,固色时所需碱性强弱不同。偶合缓冲碱剂R是一种浓缩的有机和无机复合的液体碱,适用于纤维素纤维活性染料染色和印花工艺的优化碱剂,也可以作为前处理碱剂使用,具有很好的pH缓冲效果。在纤维素纤维及其混纺织物活性染料染色和印花加工中,其用量仅为传统工艺中纯碱用量的1/8~1/10。

偶合缓冲碱剂R与偶合缓冲碱剂RS用法用量相同,只是状态不一样,RS是白色粉体,R为无色或淡黄色液体。

2 试验

2.1 实验材料和仪器

试验材料:前处理后的13tex纯绵针织布,元明粉(工业用),纯碱(工业用),偶合缓冲碱剂R和RS(东方美捷公司),活性染料(浙江龙盛集团股份有限公司生产的科华素系列)。

试验仪器:XH-KG558染色小样机,YB571B染色牢度摩擦仪,KDB-600精密电子天平。

2.2 试验方案

2.2.1 配制染料浴液(见表1)

表1 染料浴液配方

2.2.2 将染色固色条件编程编入染色小样机(XH-KG558)(见表2)

表2 染色小样机的工艺编程

2.2.3 工艺配方的不同

流程1:

按流程图添加各药剂,并按F2L1程序运行。

流程2:

按流程图添加各药剂,先按F2L2程序运行,结束后添加各固色碱剂,再按F2L3程序运行。

3 结果与分析

3.1 染料不同的色泽效果

染色小样机染色程序运行结束后,取出小样,先热水洗,再冷水洗,最后烘干,然后用目测观察各种代碱剂染色后的小样色泽,流程1前3组比较结果:1#颜色深,2#与3#色泽稍浅,色光上有较小的差异,且在允许范围之内,4#、5#和6#的色泽均较深,差异小。

3.2 染色牢度结果

3.2.1 干湿摩擦牢度(见表3)

表3 干湿摩擦牢度 单位:(级)

用染色牢度摩擦仪(YB571B)测试各试样的染色牢度。对12组试样分别进行干磨和湿磨的测试。

结果表明12组实验其干湿摩擦牢度均很好,在浓色中使用偶合缓冲碱剂的染色布其湿摩擦牢度比使用传统碱剂纯碱高出半级。(4#碱剂为纯碱、5#碱剂为偶合缓冲碱剂R、6#偶合缓冲碱剂RS)。

3.2.2 水洗牢度(见表4)

表4 水洗牢度 单位:(级)

结果表明12组实验其水洗牢度均很好,且基本无差异。

3.3 不同工艺流程的影响

按照流程1方法所染出的各个试样的色度与按照流程2的方法所染出试样色度基本相同(同一种固色碱剂之间的对比)。

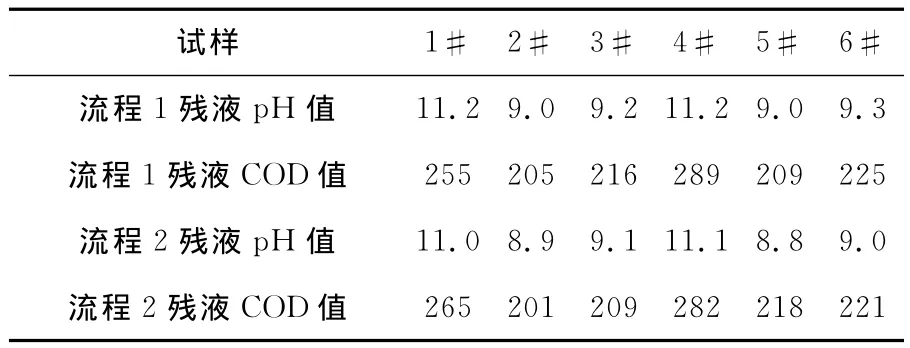

3.4 不同工艺流程的残液的pH值以及COD值比较(见表5)

表5 不同工艺流程的残液的pH值以及COD值比较

结果表明用纯碱固色与R或RS相比,前者的pH值以及COD值均较高,势必给印染污水处理增加成本和难度。因此使用R或RS替代纯碱可显著降低印染废水的处理负荷,减轻对环境的污染。

4 结论

使用偶合缓冲碱剂R或RS与按照传统方法使用纯碱在染色效果上的差异很小,染色深度与牢度均能达到要求,因此偶合缓冲碱剂R/RS可以替代纯碱固色;偶合缓冲碱剂R或RS的用量是纯碱用量的1/8,大大降低工厂的储存空间和操作工的劳动强度;偶合缓冲碱剂R是液体产品,故化料很方便,避免了因纯碱化料问题而引起的色花、碱斑、不匀等染色疵病发生;偶和缓冲碱剂R或RS的价格低廉,与传统的纯碱相比使用偶和缓冲碱剂R或RS至少可降低20%~25%的生产成本;用量少,且易于染色后皂洗(甚至可以省去HAC中和),从而降低用水量,减少印染污水的处理压力,节能减排的优势明显。

[1]俞阳.不同碱剂对活性染料染色的影响[J].染整技术,2009,(11):30—32.

[2]吴圳燚,周凉仙,潘欢晔,等.代碱剂对活性染料的作用及其应用研究[J].染整工业,2008,(8):51—54.

[3]崔浩然.活性染料固色代用碱的实用性研究[J].染整技术,2005,(9):21—25.

[4]陈亮.活性染料固色用代碱剂的分析[J].印染助剂,2006,23(9):41—44.