针刺吸声隔音纤维毡材料的应用及研究进展

杨 菲,徐山青

(南通大学,江苏 南通226019)

在全球议论的环境、资源问题中,交通噪声被公认为是一种严重的公害。汽车噪声不但增加驾驶员和乘员的疲劳度,影响行驶安全,对人体健康也有不良的影响。国内外汽车生产厂家对汽车产品的噪声控制都非常重视,都有专门的噪声研究和控制队伍,他们把低噪声汽车产品的设计制造作为产品开发的主要目标之一。针刺纤维毡以其天然的网状结构以及多孔性、柔软性及弹性等特点,非常适合于吸声材料。除此之外,针刺纤维毡还具有原料来源广、产品品种多;生产工艺简单,生产速度快,产量高;工艺变化多,产品用途广等特点,因此针刺纤维毡在吸声材料中的应用前景广阔。

1 针刺纤维毡的吸声隔音

1.1 针刺纤维毡结构性能及特点

针刺法是经过机械刺针的上下运动,对经过梳理并按不同纤维取向铺叠而成的纤维网进行针刺,使纤维自身相互缠结,以达到纤维网固结的作用。通过针刺方法加工的纤维毡,可以形成多层立体网状结构,三维孔隙分布均匀,可作为一种理想的吸声隔音材料。由于针刺非织造布生产工艺简单,工艺流程短,产品成本低,结构独特,技术性能优越,所以被广泛地应用于汽车工业中,其应用比例远远大于其它工艺方法生产的非织造布。

1.2 针刺纤维毡的吸声隔音原理

针刺纤维毡是一种多孔性吸声材料,其噪声控制机理为,当声波进入吸声材料孔隙后,部分声波反射,部分声波透入材料内部微孔内,激发孔内空气与筋络发生振动,空气与筋络之间的摩擦阻力使声能不断转化为热能而消耗;空气与筋络之间的热交换也消耗部分声能,从而达到吸声的目的。

1.3 针刺纤维毡的吸声性能的测量与评价

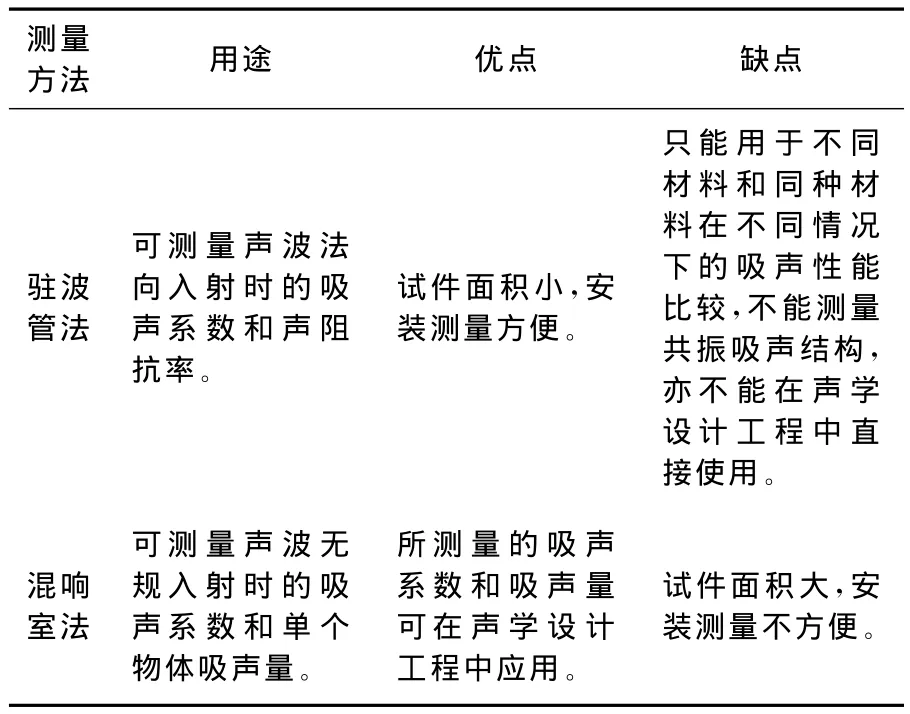

测量吸声材料的吸声性能有两种方法:一种为驻波管法;另一种是混响室法。

驻波管法用于测量吸声材料或吸声结构垂直入射吸声系数。用混响室测量吸声材料或吸声结构的吸声系数时,混响室应满足如下要求:室内壁边界面能有效地反射声波,并使各方向来的声波尽可能几乎相等,形成扩散场条件。这样,室内除了靠近声源的范围外,全室各点处的声压线变化不大;室内容积V大于100m3,样品要求量很大,在实际测量应用中受到限制,但是这种测量方式是最接近实际情况的测量方法。

吸声材料对于不同频率的声波具有不同的吸声系数。在工程上,一般采用125Hz、250Hz、500Hz、1 000Hz、2000Hz、4 000Hz的6个频率的吸声系数之算术平均值,来表示某种吸声材料的吸声频率特性。对于吸声系数大于0.2的材料,称为吸声材料[6]。两种测量方法的比较如表1所示。

表1 驻波管法和混响室法两种测量方法的比较

2 针刺吸声隔音纤维毡的材料选择

2.1 植物纤维

早期使用的吸声材料主要是植物纤维及其制品,如棉、麻纤维、甘蔗纤维、木质纤维等。这类植物纤维用于降噪常采用模压工艺做成板材或以非织造纤维毡的形式作为填料。这些材料在中、高频范围里有良好的吸声性能,如黄麻纤维是一种天然的可再生资源,有良好的吸声隔热性能,我国“中华”牌轿车以其前卫的设计理念率先采用黄麻纤维制造门板、顶棚、衣帽架和行李厢衬板等吸声内饰产品。伟世通(Visteon)公司采用一步模压成形方法,使用德国R+S公司的成形设备,其第一个产品是福特公司“Mondeo”牌汽车的门板。

2.2 无机纤维

吸声材料常常采用的无机纤维有玻璃纤维、岩棉纤维、矿渣棉纤维。例如,超细玻璃棉是一种采用火焰熔化拉丝喷吹成直径0.1~3.5um的棉絮状玻璃微纤维。玻璃棉容重轻、导热系数小、吸声系数高,是较理想的吸声材料。超细玻璃棉吸声材料主要用于发动机壳体,吸收和降低其声辐射效率。汽车发动机罩壳体内侧吸声层一般是以超细玻璃纤维和毛毡为吸声材料的基体材料进行表面处理,背后设计成空气层结构。但是关于玻璃棉的环保问题目前处于争议之中,部分发达国家对玻璃棉的使用进行了严格限制。

2.3 合成纤维

近年来,各种合成纤维也用于针刺吸声隔音纤维毡的制造,这类纺织纤维主要有聚丙烯纤维、聚酯纤维、聚酰胺纤维等。美国通用公司,在0.44~0.666tex聚酯纤维网中加入低熔点聚酯纤维,经针刺加固而成的材料,具有成本低、重量轻、可回收等特点,并且吸音效果良好。

2.4 再生纤维

近年来,废旧纺织品成为增长最快的固体垃圾之一,对环境压力日益加剧。因此,废旧纺织品回收和综合利用受到了广泛的重视,它既能节约大量资源,又能够减轻对环境产生的污染。国内各汽车内饰件生产企业主要以再生棉纤维/PET纤维/低熔点纤维通过针刺非织造加工方式生产出吸声隔音纤维毡材料,用于制造隔音垫。隔音垫多分布于汽车底板、仪表板、汽车轮廓罩、引擎罩、中央通道等位置,主要吸收车辆运行时产生的噪音,是降低整车NVH的措施之一。瑞士EMSCHEMIE采用70%专用聚酯短纤维与低收缩再生纤维混合成网,经针刺形成高蓬松材料,再经复合、模压成形的材料,具有合适的硬挺度和良好的吸音效果,可用于汽车底部。

2.5 金属纤维

用于降噪领域的金属纤维主要有铝纤维、钢纤维。金属纤维毡可以用于一些特殊环境和条件下的隔离材料,在高分贝条件下,金属纤维毡吸音效果很好,这是由于它的多孔性和空隙曲折相连性,使声音能量因粘滞流动而损失,改变了声音传播的路径,降低了传播中的声音能量,达到了降噪的目的。美国已开发出一种POLPRENT的产品,其主要成分是聚酯纤维,再加少量的聚丙烯纤维,通过针刺、热粘合方法而成非织造纤维毡,其本身与其他的非织造纤维毡没有任何区别,但如果在其夹层中加入金属层或金属网的话,就会有良好的隔音性能。

3 针刺吸声隔音纤维毡应用现状及发展趋势

3.1 应用现状

近年来,经济型轿车持续升温,采用非织造材料做汽车内饰材料已是国际流行趋势,其中以针刺产品最受关注,它具有成本低、强度高、质量轻、吸音、保暖、减震等特点,还具有较好的可塑性、稳定性、多功能性和外观好等优良性能,因而非常适合用作汽车内饰的顶篷布、车内地毯、行李箱衬里等。如今,车用非织造布最引人注意的是隔音材料,它们正在取代较重的EVA型阻隔材料。根据Frost Sullivan的一份报告,用于隔音和发动机罩的针刺非织造材料在终端市场的应用会不断增长,北美地区2012年在这一领域的销售达5.80亿美元。德国卷材商Sandler公司提供基于PET的、具有吸音功能的Sawasorb非织造布。该公司称,这些材料的应用几乎涵盖了汽车行业所有隔音部件的用途,在欧洲已用于30多种车型。

3.2 发展趋势

3.2.1 可回收车用非织造材料

汽车内饰纺织品纤维要符合循环利用的基本要求:可以拆开、选择合适的材料(不使用对环境有害的材料,限制使用多种类塑料,着重使用纯净的单一品种的塑料,使用可循环利用的材料)。可循环再生型汽车隔音垫是一种具有低密度等优点又有废纤毡可循环利用、较廉价、节能等优点的填充成形的新型汽车隔音垫。它利用回收棉/化纤、回收PU海绵、低熔点纤维、涤纶纤维等材料制成,其特殊的制造工艺和技术使产品的粉尘含量极低,产品各部位密度均匀,压缩回弹强度和恢复性能优良,并具有抗霉和阻燃性。不仅在制造过程中节能,废边料可再利用,而且产品在车辆报废后也可再循环利用;更主要的是原料从纤维开松混合开始到带型面产品的一次成型,具有流程短、速度快、节能的制造优势。避免了传统隔音垫纤维须经开松、混配、混合气流或机械成网再加热定形,再进行第二次加热模压冷却成形的工艺,从而节约能源,提高效率,减少排放。

3.2.2 绿色健康车用非织造材料

随着人们健康意识的日益增强,“绿色健康消费”将成为人们的第一选择。据有关资料显示,目前,在神龙汽车有限公司(DPCA)所有车型乘员舱和行李厢中使用的源于回收的废旧棉纤维的棉基声学降噪材料,不能满足DPCA关于气味和挥发性有机化合物(VOC)的技术要求,对整车VOC和气味的技术质量控制目标构成了极大的威胁,尤其是甲醛检出率及水平严重超标。为了从根本上消除废旧棉毡声学降噪材料在VOC和气味方面的风险,必须采用环境友好、低气味、低VOC排放的新材料。

3.2.3 功能化车用非织造材料

随着汽车生产厂商对汽车内饰要求的不断提高,功能化势在必行。对于汽车内饰非织造材料来说,在原有的基本特性之外,还应具有较高的阻燃性、耐磨、染色牢度、抗静电等性能,以及质量轻、防水、防油、易清洁、不易变形抗菌等特性。如:防紫外线纤维可以使座椅面料、地毯、车篷等纺织品不至于褪色和脆化;凉爽纤维通过屏蔽大部分的紫外线、可见光及红外线,使车内温度降低。

4 结论

针刺纤维毡由于具有多孔性、柔软性及弹性,非常适合用作吸声材料,但目前,其在降噪领域的应用还十分有限,我们应该大力开发及推广新的非织造布复合降噪材料,不仅可以增加纺织企业的经济效益,而且可以降低噪声对环境的影响。

[1]杜兆芳,胡凤霞,赵淼淼,黄芙蓉,王少松,王安洋.汽车内饰材料的吸声性能[J].纺织学报,2011,6(32):45—47.

[2]李晶.环境友好型非织造布吸声材料的研究[D].天津:天津工业大学,2007.

[3]朱晓娜,左保齐.纺织品吸声隔音材料研究进展[J].现代丝绸科学与技术,2010,(2):34—36.

[4]张锦宽.针刺非织造材料吸声性能研究[D].上海:东华大学,2010.

[5]罗以喜.吸声隔音用纤维与非织造布复合材料[J].非织造布,2003,4(11):35—38.

[6]汪军,杨璇,傅婷.废旧纺织品回收综合利用和产品开发相关问题的探讨[J].现代纺织技术,2013,(3):25—27.

[7]姚桂香,周彬.再生棉的生产实践[J].山东纺织经济,2010,(10):87—88.

[8]赵淼淼.汽车内饰材料吸音隔音性能的研究[D].合肥:安徽农业大学,2010.

[9]刘海洋,刘慧英,王伟霞,马海健,陈云法.金属纤维的发展现状及前景展望[J].产业用纺织品,2005,(10):1—4.

[10]杜兆芳,胡凤霞,赵淼淼,黄芙蓉,王少松,王安洋.汽车内饰材料的吸声性能[J].纺织学报,2011,6(32):45—47.

[11]刘伟军.汽车内饰纺织品现状研究及数据库构建[D].上海:东华大学,2005.

[12]姚明华,万玉峰.新型纺织品复合材料在汽车内饰中的应用[J].上海纺织科技,2010,5(38):20—22.

[13]赵磊,俞建勇,刘丽芳,等.黄麻纤维毡增强复合材料的力学性能研究[J].山东纺织科技,2008,49(5):8—11.