粗纺格呢机织物设计

张佳熳,徐宇佳,曹 颖,戴桦根,高彩芳

(嘉兴职业技术学院,嘉兴314001)

为适应毛纺织品的高支轻薄化和功能化要求,纤维原料的结构多元化是必然趋势。利用羊毛、涤纶纤维混合达到性能互补,可以提高面料的服用性能,改善和优化毛纺织品的风格,设计开发了低支粗纺毛涤面料产品。本文采用当前流行的色织格型图案,并使用环保要求的染料和满足环保要求的后整理工艺流程,满足了服装舒适化、功能化、美观化和环保化的要求。

1 产品设计

1.1 产品设计思路

花呢类风格特别,但对原料的要求相对不高,价格相对便宜,为此在原料的选择上,利用具有较好的物理机械性能及较低廉价格的涤纶纤维与毛纤维混合,以实现单种纤维无法实现的产品风格,同时降低生产成本;其次,在织物组织的设计上,柔软性是毛织物非常重要的一个风格要求,选用复合斜纹,主要是利用其较长的浮长线以实现这一风格要求;再次,在配色设计上选用交织形式形成的格型,是基于当前比较流行,满足其时尚化要求;最后,在产品工艺设计上针对纹面织物和当前的环保要求选择其对应的毛条工艺、纺纱工艺、织造工艺和后整理工艺流程。

1.2 原料选择与纱线选择

涤纶纤维具有强力好,弹性好,其初始模量大,不易变形,变形的回复能力好等特点,因此涤纶织物具有比较硬性,织物尺寸稳定,易洗快干,保形性好等特点。毛纤维具有良好的柔软性,吸湿性,舒适性等特点。此产品为毛涤混纺,结合两者优势实现其风格要求,同时降低织物的成本。此产品选用的毛纤维是品质支数为50支的散毛,混纺比例为65%绵羊毛35%涤纶。这样的选择纺出来的纱线条干均匀度好,满足上机要求。在纱线的支数上,根据重量和风格决定选用9支纱线。在纱线的捻度上,捻系数的大小对毛纱强力与直径有直接关系,对成品呢绒的强力、手感、厚度及呢面外观又有密切的影响。所以在产品设计时应根据产品特征、原料种类、纤维长度、经纱或纬纱等,合适的选择捻系数。在这里选用的捻系数13,结合纱支数计算得出捻度为39捻/10cm。由于纹面织物的风格要求纹路清晰,恰好此产品组织为右斜纹即Z向,若此时经纱捻向和纬纱捻向均为Z捻时,经纱中纤维倾斜方向与线纹平行,纬纱中纤维倾斜方向与线纹垂直。同时纬密大于经密所以此纹面主要由纬纱形成。上述两点决定了此产品纹路清晰。

1.3 织物组织与规格设计

1.3.1 织物组织的设计(见图1)

1.3.2 配色设计(经 纬色纱的排列)

(1)一共有四种颜色的纱线组成:绿纱(A)、灰纱(B)、橙纱(C)、粉(D)。

(2)经纱排列情况(从左到右):

(3)纬纱排列情况(从下到上):

(4)具体情况如图1所示。

1.3.3 织物成品规格的设计

(1)织物的密度(经密、纬密)

成品密度:Pj=136.8根/10cm,Pw=144根/10cm

图1 织物组织设计图

(2)设计幅宽

坯布为150cm,样品为24cm

(3)设计匹长

50cm

1.4 工艺参数的计算

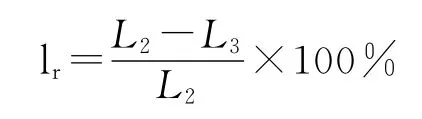

1.4.1 长缩

(1)织造长缩率(lzh)

其中L1——整经匹长,L2——下机匹长。

该设计为毛涤混纺织物,织造长缩率为6.7%左右。

织造净长率(Lzh)

Lzh=1-lzh=1-6.7%=93.3%

故该产品的织造净长率为93.3%

(2)染整长缩率(lr)

其中L3——成品长度

该设计的产品染整长缩率为6%左右。

染整净长率(Lr)

Lr=1-lr=1-6%=94%

该产品的染整净长率为94%左右

(3)成品总净长率(Lc)

Lc=Lzh×Lr

该产品的成品总净长率为87.7%左右

1.4.2 幅缩

(1)织造缩率(bzh)

其中B1——上机幅宽(整经),B2——下机幅宽。

该产品的织造幅缩为6%左右。

织造净宽率(Bzh)

Bzh=1-bzh=1-6%=94%

故该产品的织造净宽率为94%左右。

(2)染整幅宽率(br)

其中B3——成品幅宽

该产品的染整幅宽率为7%左右

染整净宽率(Br)

Br=1-br=1-7%=93%

故该产品的染整净宽率为93%左右

(3)成品总净宽率(Bc)

Bc=Bzh×Br

该产品的成品净宽率为87.4%

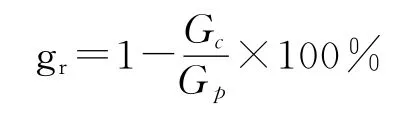

1.4.3 染整重耗(gr)

其中 Gc——成品重量;Gp——下机重量(净重率)。

该产品的染整重耗为5%左右

1.4.4 坏布及成品规格计算

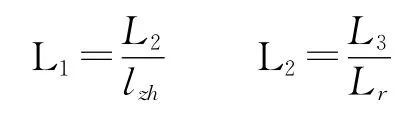

(1)匹长(m)

L1为整经匹长(60);L2为下机匹长(53.1);L3为成品匹长(50)。

注:整经匹长上调了4%

(2)幅宽(cm)

B1为上机幅宽(171);B2为下机幅宽(161);B3为成品幅宽(150)。

(3)经密(根/10cm)

Msj=Mpj×Bzh=Mcj×Br×Bzh

Mpj=Mcj×Br

Msj为上机经密(120根/10cm);Mpj为下机经密128根/10cm);

Mcj为成品经密(136.8根/10cm)

(4)纬密(根/10cm)

Msw=Mpw×Lzh=Mcw×Lr×Lzh

Mpw=Mcw×Lr

Msw为上机纬密(130根/10cm);Mpw为下机纬密(134根/10cm);

Mcw为成品纬密(144根/10cm)

(5)总经纱根数(n)

n=地经(dj)+边经(bj)=Mcj×B3+bj

该产品的总经纱根数为2O76根(地经为2052根;边经为24根)

(6)成品克重(G)

(7)米克重(g/m)

注:此公式专用于毛织物重量计算。

(8)坯布米重量

根据设计织物的特点,取成品匹长50m,成品幅宽150cm;织造净长率93.3%,染整净长率94%,总净长率87.7%,织造净宽率94%,染整净宽率93%,总净宽率87.4%;染整净重耗95%;经充实率67%,纬充实率73%,下机呢坯缩率3%。

设计工艺单如表1所示。

2 工艺流程的选择及技术要点

2.1 纺织工艺流程

2.2 织造工艺

该类产品纱支较高,在紧度设计上,既要考虑织物所选用组织及成品手感,又需兼顾后整理中加入柔软剂,织物不扒缝,注意控制好整经张力,小张力上机,减少织机断头,产品在剑杆织机上织造,织造效率较高。

表1 粗纺呢绒设计单

表2 整经工艺

吊经吊纬(简称双吊)是精梳毛纺织厂常见的疵点之一,纯毛和毛混纺织物都有,但主要存在于毛涤、涤粘产品中。吊经吊纬产生的原因,其内因是使用原料性能的差异性,其外因有设备、工艺、操作、以及温湿度、纱线回潮、张力(尤其是特变张力)等。防止主要方法:(1)产品各工序接头操作时,二端至少剪去50cm,接头处不宜紧拉;(2)络纱卷纬张力不宜过大;(3)产品应保证原料均匀混合,增加混合次数,防止不同性质的原料集中在一起;(4)产品可以产用高温定型办法。

2.3 染整工艺流程

生修→刷毛→缝边→洗呢→脱水→缩呢→洗呢→脱水→烘干→中检→熟修→钢拉→剪毛→刷毛→蒸呢

2.3.1 缩呢工艺

毛织物在水分、温度和压力的作用下,织物中的纤维互相交错缠结而毡缩,使织物紧密,手感丰满柔软,表面具有绒毛,达到规定的长度、宽度和单位重量,并改善织物的保暖性、美化外观。我们根据织物的风格制定了以下的工艺条件(见表3)。

表3 缩呢工艺

2.3.2 起毛工艺

用针布或刺果将织物中纤维挑出,产生一层绒毛覆盖于织物表面上,使织纹隐蔽,外观美观,手感丰满柔软,增进保暖性。根据织物风格制定工艺条件如下:(1)设备:针辊起毛机;(2)方法:干起;(3)次数:正面两次,反面两次;(4)条件:逆针辊起毛作用小,顺针辊在零点,张力宜大。

3 成品评价

对开发生产的粗纺格呢机织物(见图2)进行批样试验,包括物理性能评等、染色牢度评等和外观疵点的评等。在作毛混纺产品中羊毛纤维含量的偏差为-2%,满足优等品的要求。在做起球试验时评定等级为3~4级,说明此产品有非常好的耐磨性。在测试断裂强力,它的强力指标达到180N,满足优等品要求。它的甲醛含量也是满足优等品要求。它的耐干洗色牢度为3~4级,耐摩擦色牢度为4级,可见它的色牢度是不错的。在外观疵点的评等时,它是满足优等品要求。总而言之,由上述测试结果表明,此产品为优等品,呢面光洁,手感滑爽,纹路清晰,光泽鲜亮。

图2 粗仿格呢机织物

4 总结

4.1 本产品通过使用毛涤混纺原料,使两者优势互补,实现依靠单种纤维无法实现的产品风格,同时降低了生产成本。

4.2 本产品设计的捻系数13,结合纱支数计算得出捻度为39捻/10cm。经纱捻向和纬纱捻向均为Z捻,纬纱中纤维倾斜方向与线纹垂直。

4.3 设计了较恰当的织造长缩率、织造幅缩率、上机经纬密、总经根数等保证产品的顺利上机织造以及产品的质量。

[1]阿瑟·普莱斯著.织物学[M].北京:中国纺织出版社,2003.

[2]沈兰萍主编.织物结构与设计[M].北京:中国纺织出版社,2005.

[3]顾平主编.织物结构与设计学[M].上海:东华大学出版社,2004.

[4]张一心主编.纺织材料[M].北京:中国纺织出版社,2005.

[5]徐蕴燕主编.毛织物设计与工艺[M].上海:东华大学出版社,2008.

[6]王世利,张志,高慧,郭会勇.毛涤圣麻精纺薄花呢的设计开发[J].毛纺科技,2008,36(1):30—32.

[7]程涛等.大豆蛋白复合纤维/竹原纤维/羊毛/涤纶混纺产品的设计与生产[J].毛纺科技,2008,36(3):40—42.

[8]陶乃杰主编.染整工程[M].北京:中国纺织出版社,1992.

[9]李栋高主编.纺织品设计——原理与方法[M].上海:东华大学出版社,2005.

[10]上海市毛麻纺织工业公司编.毛纺织染整手册[M].北京:中国纺织出版社,1994.

[11]孙虹,苏祝清.中国服装消费结构的变化对羊毛产业链的影响[J].毛纺科技,2008,36(1):61—63.

[12]徐蕴燕,仲岑然.织物性能与检测[M].北京:中国纺织出版社,2007.