立式专用铣床液压系统设计

陈传艳 (湖北水利水电职业技术学院机电工程系,湖北 武汉430070)

1 液压系统的设计依据和工况分析

1.1 液压系统参数

湖北水利水电职业技术学院校办工厂的一台专用的立式铣床,主要是用于一些平面铣削的工作。该台专用铣床的液压系统主要用于控制其动力滑台实现动作循环:快进→工进→快退→原位停止。铣头驱动电动机功率为7.5kW,铣刀直径为120mm,铣刀转速为350r/min,运动部件总重量为4000N。工作行程为400mm(快进300mm,工进100mm),快进、快退速度为6m/min,工进速度为60~1000mm/min,加、减速时间为0.05s;工作台水平放置,导轨静摩擦系数0.2,动摩擦系数0.1。

1.2 液压系统的工况分析

1)运动分析 根据已规定的动作循环“快进-工进-快退”的要求,该铣床的运动是往复不对称直线运动,是单杆活塞缸运动的特征,故选用单杆活塞式液压缸作为执行元件。

2)负载分析 一般说来,液压缸承受的动力性负载有工作负载Fw、惯性负载Fm等,约束性负载主要有摩擦阻力Ff(静摩擦阻力Ffs和动摩擦阻力Ffd)。液压缸的运动分为启动、加速、恒速、减速制动等阶段,不同阶段的负载计算是不同的。液压缸在各工作阶段的负载如表1所示。

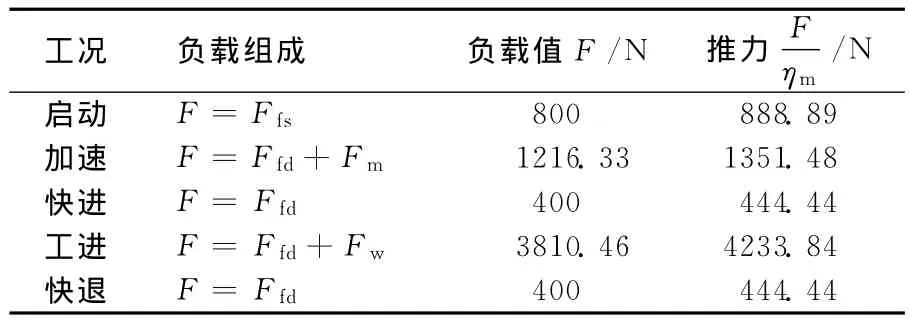

表1 液压缸在各工作阶段的负载值(ηm为机械效率)

2 液压系统主要参数的确定

2.1 系统工作压力的确定

根据液压缸的负载循环图,可以确定系统的最大载荷点,在充分考虑系统所需流量、系统效率和性能要求等因素后,可查表选择系统工作压力。经查表可知,专用铣床液压系统在最大负载约为5000N时,从安全及生产实际需要的角度考虑,取系统工作压力为3MPa。

2.2 液压缸主要参数的确定

初步选定的工作压力可认为是液压缸的输入压力p1,即p1=3MPa。然后再初步选定液压缸的回油压力p2(背压),这样就可以确定液压缸的参数。鉴于动力滑台要求快进、快退速度相等,一般在快进时作差动连接。在这种情况下,液压缸无杆腔工作面积A1应取为有杆腔工作面积A2的2倍。快进时液压缸虽作差动连接,但由于油管中有压差Δp存在,有杆腔的压力必须大于无杆腔,估算时可取Δp≈0.5MPa。快退时回油腔中也是有背压的,这时p2亦可按0.5MPa估算。系统为增加回路运动中的平稳性,在进回油路上拟均加设节流阀,根据经验,工进时取p2=0.8MPa。

经圆整后,取D=50mm,d=32mm。

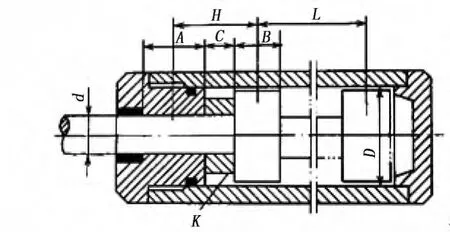

液压缸缸筒长度由活塞最大行程L、活塞长度B、活塞杆导向长度H 和特殊要求的其它长度确定(见图1)。

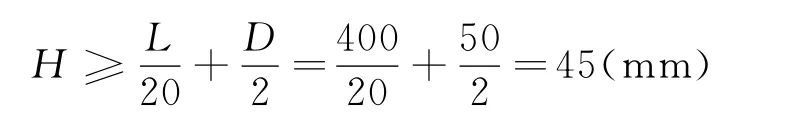

因液压缸活塞的最大行程L为400mm,液压缸的内径D为50mm。所以:

图1 导向长度

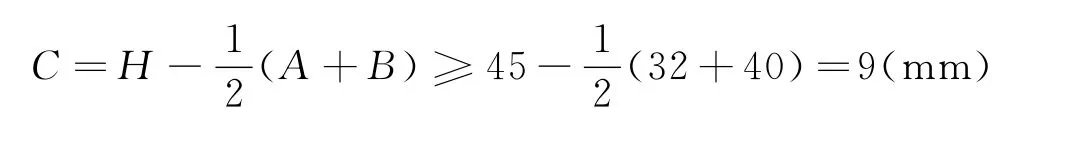

必要时可在导向套和活塞之间装一隔套K,隔套的长度为:

其中,活塞长度B介于0.6D ~1.0D;导向套长度A介于0.6d~1.5d。

为了减少加工难度,一般液压缸的缸筒长度不应大于(20~30)D,即1250mm。因液压缸活塞的最大行程L为400mm,则取液压缸缸筒长度为500mm。

2.3 液压缸壁厚的确定

由于所设计的专用铣床工作压力为3MPa,属中、低压系统,液压缸壁厚δ可根据结构和工艺上的需要确定,一般不进行计算。取δ=5mm。

2.4 液压缸的校核

1)缸筒壁厚δ的校核 液压缸拟采用铸造缸筒,这时应按厚壁圆筒公式验算壁厚。因δ/D=5/50=0.1,可用公式验算壁厚。

查表选定液压缸材料,液压缸材料对应的许用应力为392MPa。试验压力pmax比缸最高工作压力大20%~30%,pmax=0.3×3+3=3.9MPa,所以:

经验算,液压缸筒壁厚符合要求。

2)液压缸活塞杆稳定性验算 利用安全系数法进行校核。钢的稳定性系数介于1.8~3.0,而活塞杆稳定性系数:

故活塞杆受压时稳定性良好。经验算,活塞杆的强度和稳定性均符合要求。

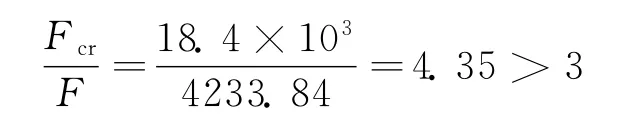

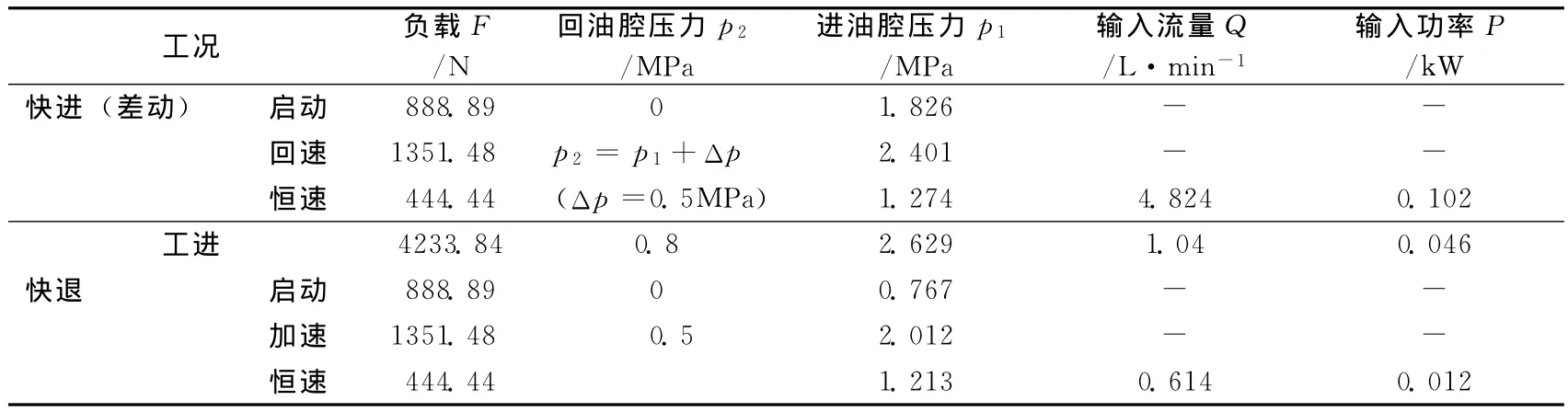

3)液压缸缸盖固定螺栓直径校核 鉴于所设计的液压系统属中、低压系统,故不需对螺钉强度进行校核。根据上述数值,可估算液压缸在各个工作阶段中的压力、流量和功率,如表2所示。

表2 液压缸在不同工作阶段的压力、流量和功率值

3 液压系统图的拟定

3.1 选择系统的类型

首先选择调速回路。该机床液压系统的功率小,动力滑台工进速度低,工作负载变化小,可采用进口节流的调速形式。为了解决进口节流调速回路在铣削完时的滑台突然前冲现象,回油路上要设置背压阀。由于液压系统选用了进口节流调速的方式,系统中油液的循环必然是开式的。在这个液压系统的工作循环内,液压缸交替地要求油源提供低压大流量和高压小流量的油液,最大流量与最小流量之比约为4。因此采用单个定量泵作为油源较为合理。为防止机床工作的过程中,工厂突然停电,泵无法转动,液压系统无法继续工作,故系统中另专设一备用的手动液压泵,作应急时用。

3.2 选择液压基本回路

首先选择调速回路,其次选择快速运动和换接回路。本系统是用于专用铣床上的液压系统,因此调速和速度换接回路是主要回路。无论是快进还是工进,流量都不是很大,因此不需用单杆液压缸作差动连接,实现快速运动,只需让进油液全部经过换向阀即可,可用电磁换向阀实现液压缸的换向。为使液压缸在退和进的过程中速度可以调节,且较平稳,在缸的进油路及回油路中均设有单向节流阀。为使缸快慢速转换平稳,以减少液压冲击,可用行程阀的速度换接回路。最后再考虑压力控制回路。系统的调压问题已在油源中解决,定量泵的出口的溢流阀起调压溢流作用,系统的工作压力可通过调节溢流阀的弹簧来实现。卸荷问题可采用中位机能为M型的三位换向阀来实现,就不须再设置专用的元件或油路。

图2 系统原理图

3.3 液压系统回路的合成

把上面选择的各种回路组合在一起,经过修改、整理可以得到图2所示的系统原理图。

4 液压装置的结构设计

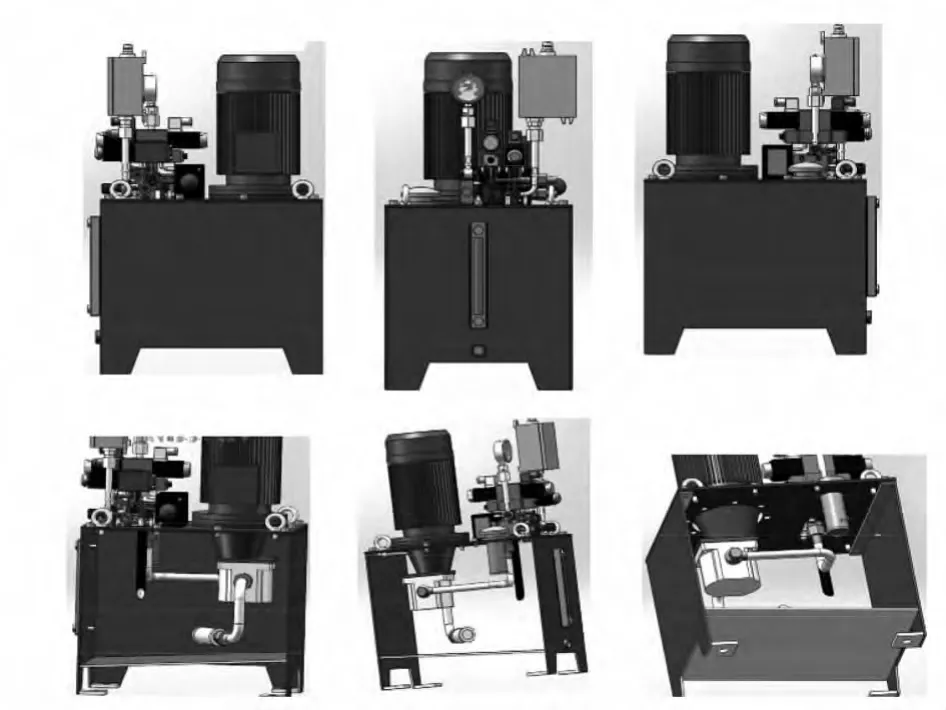

液压系统原理图确定之后,可根据所选择的液压元件、辅助元件进行液压装置的设计。系统的液压装置采用集中式结构,主要采用集成块式,但某些局部位置采用叠加阀,如双单向节流阀、行程调速阀等,总装图模型如图3所示。

图3 液压站的总装图模型

5 结语

该立式专用铣床液压系统的设计,是湖北水利水电职业技术学院与武汉博达高科有限责任公司共同完成的一项校企合作项目。截止目前,所设计的液压系统已在该立式专用铣床上投入使用,性能稳定,工作安全可靠。

[1] 容一鸣,陈传艳 .液压传动 [M].北京:化学工业出版社,2009.

[2] 梁建和,廖君 .液压与气动技术 [M].北京:黄河水利出版社,2010.

[3] 李芝 .液压传动 [M].北京:机械工业出版社,2005.

[4] 于荣贤 .工程力学 [M].北京:机械工业出版社,2007.