柔性制造车间天车自动调度系统研究

王傲胜,王西建

(河南质量工程职业学院,河南 平顶山 467000)

0 前言

作为车间的物资调度中心,天车调度是先进制造系统的管理核心之一[1],天车以及叉车调度研究引起广泛关注。目前天车调度研究集中在物流量很大的码头、钢铁等重型机械加工企业[2-3],物流作业描述为有阻塞的混合流水车间调度(Hybrid flow-shop with block),主要采用人工智能寻求最优解[4],重型机械加工车间和单件加工(job-shop)模式下的许多调度问题被证明为 NP(Non-deterministic Polynomial)困难问题[5]。有文献提出干扰管理[6]和多视角的研究[7]车间调度问题。这些研究通过知识Agent体把车间虚拟为数字化车间[8],以天车为中心,减少天车开销(运行时间)为研究目的,建立调度仿真模型,提出解决方案[2]。少见研究柔性制造以及生产不均衡情况下加工车间天车调度问题研究。

天车运行使车间柔度增加,并直接影响生产的连续性和生产效率。在以销定产经营模式下,柔性制造企业生产不均衡是客观存在的,在某个时期会显得很突出。设备故障及吊运辅助工具等临时任务申请、取消使天车调度必须具有动态可调性。目前天车调度主要依靠操作人员经验,无法有效应用生产数据和信息,难以提前预防调度冲突和响应优先问题[9]。自动化设备广泛应用使天车运输越来越紧张,大型、昂贵设备停工损失费用远远高于天车的运行费用,天车调度如何提高车间整体效益的问题日益突出。

本文针对多品种、中小批量订单较多企业的柔性车间,把天车调度作为Agent事件,提出天车动态调度原则,在此原则下实现天车动态调度满足车间整体效益最大化的目的。

1 柔性车间生产函数

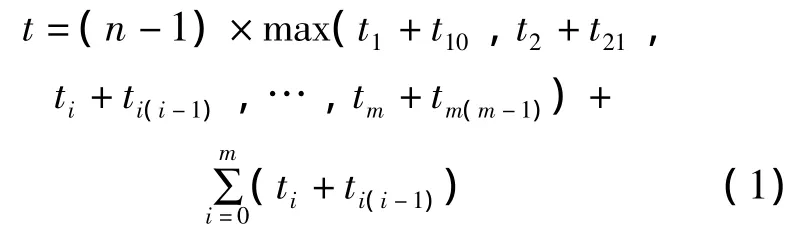

假设某订单为n件产品,车间共有m个工序,理想状态下生产时间函数为

根据短板理论,式(1)中减小耗时较长的环节才能提高生产效率,天车调度的目的是缩短完工时间,通过减小短板,调度目标是降低最大的ti+ti(i-1)值,提高车间设备利用率。

2 天车延误损失评估及调度原则

设天车调度引起第w个工位停工tw时间,造成的总经济损失为Pw,引起的第i个工位单位时间损失为Ai,将天车延误导致工序停工的损失分为三个类型。

(1)瓶颈工序。工序能力紧张,停工会立即导致后继工序缺原料停工或前面工序工件积压停工,损失等于所有停工工序之和即Pw=∑Ai×tw;

(2)普通工序。前后工序比较充足,在时间t0之前停工只对本工序有影响,超过t0后对前后工序有影响,损失分别为Pw=Aw×tw(tw<t0),Pw=Aw×t0+∑Ai×(tw-t0)(tw>t0);

(3)生产能力充足且工位靠后。在时间ti之前响应对后继、前面加工均没有影响,损失为Pw=Aw×ti。

天车网络实时沟通车间知识系统,预测需求并不断改变方案,本文提出的优先原则如下:

(1)整体效益优先。将由于天车调度引起的综合损失评估出来,避免生产瓶颈及设备价值高、生产效率高的大型设备闲置,紧急任务优先,提高车间整体效益;

(2)冲突预防原则。通过知识预测,通过提前运输、不满负荷运输等方法避开调度冲突,使生产连续,整体效益提高;

(3)适时引入临时任务(如运输废品、废料运输等)。天车空闲时引入无关紧要的临时任务,通过运输方向、停车位置预测,寻求最短路线,降低天车运行成本,符合NP问题,文献[2]~[6]已经讨论,本文不再论述;

(4)充分利用天车资源。在满足车间整体需求的前提下,天车应该大负荷运输,提高天车运行效率。

3 天车动态调度方案

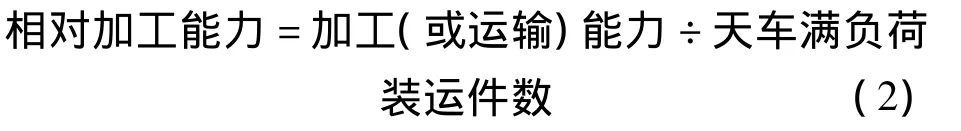

在智能车间,天车Agent感知并处理各生产单元与调度有关的知识:加工能力、加工任务、上次调运时间、消耗速度等。设第i-1向i工位运输时装卸时间为td,运输时间为tv,运行时间为ti(i-1)=td+tv。将设备加工、运输能力转换为相对于满负荷运输时的相对量为

根据调度需求,定义相关参数:下标i-1为始发工位;下标i为目标工位;Xif为天车向目标工位满负荷运输件数,转换为天车相对量值为1次;Xi为天车向目标工位运输当量,利用式(2)转化为相对能力(下同);Qi为目标工位原料相对仓储;Qif为目标工位原料最大仓储;Qi-1为待吊工位半成品仓储;Q(i-1)f为待吊工位半成品最大仓储;Vi为目标工位材料消耗速度,次/min;V(i-1)为始发工位加工速度,次/min;Ti为下次天车运输材料到达该工位的时间;T(i-1)为下次天车该工位运输材料离开的时间;Ts为天车运输材料行程时间;T为运输后的生产时间,调运后前后工位时间置0。

天车运行时过程约束的数学描述如下:

运输过程描述 Q(i-1)=Q(i-1)- Xi,Qi=Qi+Xi,Qs≤1

天车满负荷运输条件 Q(i-1)>1,Qif-Qi>1

为了满足大型设备持续生产等情况,天车欠负荷运输条件 Qif-Qi>0,Q(i-1)>0,运输量为min(Qif- Qi,Q(i-1))

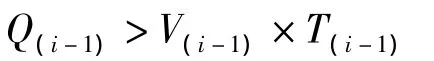

防止工位原料不足而停工Qi>Vi×Ti

始发工位生产仓储 Q(i-1)=Q(i-1)+V(i-1)×T

目标工位仓储消耗Qi=Qi-Vi×T

天车实时感知各工位数据,计算各运输线路上运输需求,调用始发工位生产仓储和目标工位仓储消耗公式进行调运预测。并依据式(1)找出缺陷,依据天车延误损失评估及调度原则进行损失评估,计算出最近时间的最优调度方案,提前消除停工因素,确定运输顺序,程序流程如图1。

图1 调度流程图Fig.1 Scheduling flow chart

4 实例

图2 示例的车间分布图Fig.2 Schematic of workshop layout

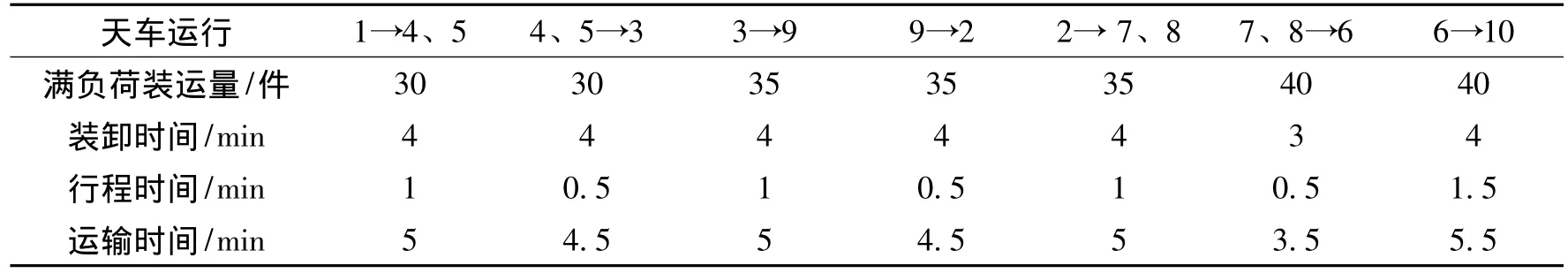

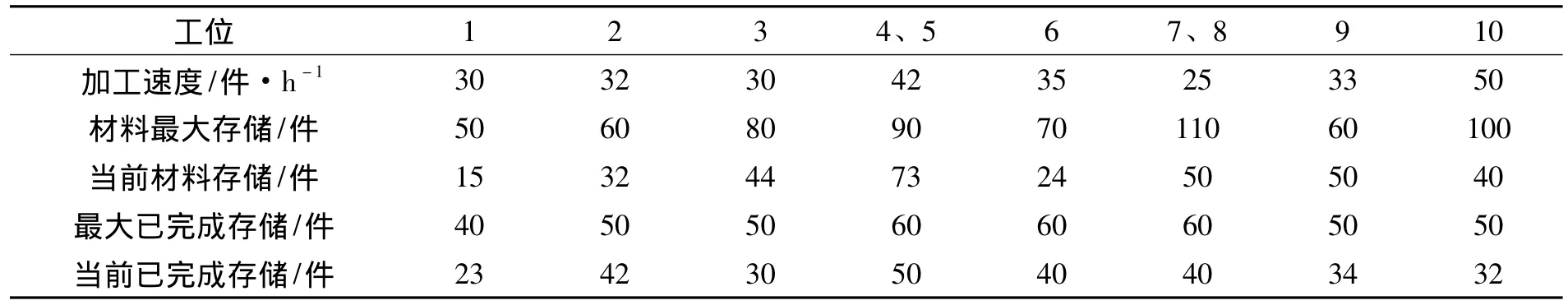

某煤机车间布局如图2,某订单工艺过程为:1→4、5→3→9→2→7、8→6→10,工位 4、5加工同一道工艺,工序充裕,工位7、8为工艺过程复杂,设备昂贵,并为瓶颈环节,在该订单下,生产是不均衡的。用传统方法预测天车运行参数见表1、表2。

表1 天车预测运行参数Tab.1 Forecasting running parameters of crane

表2 某订单各工位预测运行参数Tab.2 Forecasting running parameters of each procedure

某时刻加工速度、存储能力、工位停工损失等情况通过式(2)转换为运输能力当量如表3,通过该表直观看到调度需求,不必关心各工位的具体情况。可以看出4、5→3虽然最迟运输时间为14.3 min,时间充裕,但面临下一调运周期时间内4、5半成品积压停工的危险,根据调度策略和防止停工判断得天车当前任务为4、5→3(整体损失最小)。由于4、5属于充裕工序,短暂停工对前后工序没有影响,所以可响应紧急临时任务。

表3 各工位运输能力当量Tab.3 Equivalent transport capacity of each procedure

/min 34.0 15.0 40.0 14.3 34.3 48.0 29.1工位 1 2 3 4、5 6 7、/min 60.0 88.0 104.3 41.1 120.0 90.9 48.0最大已完成存储/次 1.3 1.43 1.43 1.71 1.50 1.50 1.43工序已完成存储/次 0.76 1.20 0.86 1.43 1.00 1.00 0.97最迟运输时间8 9 10最迟供料时间

由于本次运输(包括到4、5工位装卸时间)需要5 min。5 min后参数见表4。天车Agent体推荐下次运输行程为2→7、8(满足了瓶颈工序的加工需求)。

表4 5 min后路线主要参数Tab.4 Main parameters of crane route after 5 minutes

2→7、8后面最小紧急性时间大于两次运输时间(10 min),时间宽裕,不存在停工现象,有时间响应紧急任务,或通过运输距离优化选择路径安排7、8→6路径(满足天车满负荷运输需求),也可暂停休息或安排废料运输等对时间要求不严格的临时性作业。

5 总结

在以销定产的经营模式下,由于订单变化引起工艺过程的顺序、工位任务变化导致生产不均衡,天车的调度一定程度上可以弥补不均衡造成的生产效率低下问题。本文研究了柔性制造系统下天车调度问题,由于天车资源运行成本远远低于设备空置成本,所以不均衡生产的情况下,天车调度应服从车间整体效益。通过对车间生产过程和天车调度过程的数学化描述,给出在车间天车调度的约束条件和效益计算方法。按照车间整体效益优先,兼顾人员休息、临时需求等提出调度优先方法,并设计了调度方案,满足订单加工情况下车间工艺过程改变导致的不断变化的天车需求。通过实例说明该方案适应车间不断变动的天车调度需求,满足实际车间生产需求,使该类车间天车调度科学化,车间整体效益得到提高。

[1]Solnhenius C.Concurrent engineering[J].Annals of CIRP,1992,41(2):645-655.

[2]何明,唐秋华,王盛龙,等.炼钢-连铸天车调度规则设计与评价[J].机械设计与制造,2012,(9):257-259.

[3]陈超,鲁建厦.重型机械加工车间物流协调调度问题研究[J].浙江工业大学学报,2011,39(4):452-457.

[4]顾文斌,唐敦兵,郑堃,等.基于激素调节机制改进型自适应粒子群算法在置换流水车间调度中的应用研究[J].机械工程学报,2012,48(14):177-182.

[5]MacCarthy B L,Liu J.Addressing the gap in scheduling research:A review of optimization and heuristicmethods in production scheduling[J].International Journal of Production Research,1993,31(1):59-79.

[6]潘逢山,叶春明.生产调度干扰管理模型构建及智能算法研究[J].工业工程与管理,2012,17(3):85-89.

[7]黄云峰,王时龙.车间调度研究的五视角方法论与三域结构[J].计算机集成制造系统,2009,15(1):123-129,152.

[8]Krothapalli N,Deshmukh A.Design of negotiation protocols for multi- agent manufacturing systems[J].International Journal ofProduction Research,1999,37(7):1601-1624.

[9]龙玉国,陈龔,刘云生,等.龙门起重机操作培训仿真系统建模问题研究[J].华中科技大学学报(自然科学版),2003,31(1):55-57.