蒸汽喷射-水环泵改造可行性研究

张 钰,吴建龙,贺 琪,闫 娟

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

目前,钢铁行业面对发展严峻形势和环保压力的不断增大,严格能源环保标准和总量限制、大力推进节能减排,将是未来破解行业产能过剩困境的重要途径,是倒逼行业转型发展的有效手段[1]。钢铁行业产能严重过剩,形势极为严峻。国家要求钢铁行业必须有效降低能源消耗,加强二次能源回收利用[2]。

为积极响应国家号召,中国重型机械研究院股份公司立足原有蒸汽喷射真空泵技术,协同国内某炼钢厂相关技术、管理人员,进行深入细致的现场调查和技术交流,提出利用成熟的水环真空泵取代末级蒸汽喷射泵以节省大量蒸汽。本改造不仅可以解决或有效缓解蒸汽不足的问题,而且可以利用回收利用节余蒸汽,节约吨钢成本,增强行业竞争能力。节余的流量波动大的低压饱和蒸汽适用于螺杆膨胀发电[3],实现二次能源回收利用,降低吨钢成本≥1.0元/t。

1 技术可行性

1.1 蒸汽喷射真空泵系统分析

水蒸汽喷射真空泵是靠拉瓦尔喷咀喷出的高速水蒸汽流来携带气体的。该钢厂利用五级泵组合抽出钢液内的废气,建立了真空精炼所需的真空度。

1.1.1 技术参数

第一级泵吸入压力 67Pa

第五级泵入口极限压力 ≤25kPa

排气量 1 000 kg/h

蒸汽压力 0.8~1.0 MPa(表压)

蒸汽温度 185~195℃

蒸汽耗量 最大38t/h

浊环冷却水压力 0.3 MPa

浊环冷却水温度 ≤35℃

浊环冷却水耗量 最大2000t/h

吸气温度 ≤300℃

废气介质 空气

1.1.2 五级蒸汽喷射泵性能曲线

根据RH/VD真空度、抽气时间和抽气速度的要求,五级泵性能曲线走势如图1所示,如要替代取代第五级蒸汽喷射泵,必须在4-5曲线间进行。

图1 五级蒸汽喷射泵系统真空度、抽气量曲线Fig.1 The curve of vacuum and pumping quantity of five stage steam jet ejector

1.2 水环真空泵系统分析

水环真空泵是靠泵腔容积的变化来实现吸气、压缩和排气的,属于变容式粗真空泵。系统如图2所示。

1.2.1 水环泵的优点

图2 水环泵系统示意图Fig.2 The system diagram of water ring vacuum bump

由于泵腔内没有金属磨擦表面,且工作水为压缩介质,无须对泵内进行润滑,而且磨损很小。转动件和固定件之间的密封可直接由水封来完成;即使在抽吸腐蚀性气体和含有液滴的气体也不会有什么坏的影响。设备具有抗气蚀的能力,防止长期气蚀对泵体内腔和叶轮的损害,延长泵的使用寿命;意外地混入灰尘,泵也能够承受;吸气均匀,工作平稳可靠,操作简单,维修方便。相当于通用的离心泵[5]。在正常设备运行条件下,连续自动运行,可无人值班。

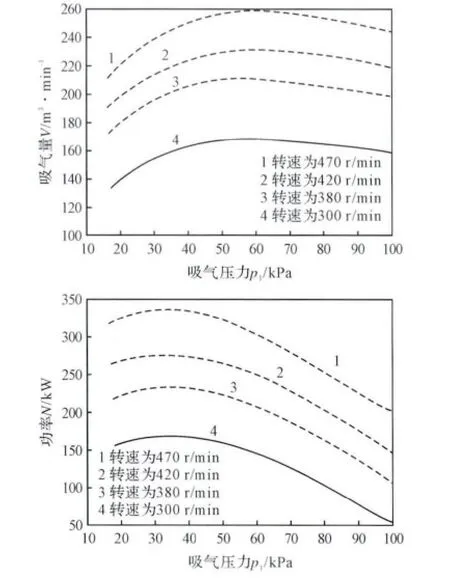

1.2.2 水环泵性能曲线

如图3所示,水环泵性能曲线平缓,在工作点处略有下降。轴功率平滑递增,在工作点附近达到最大。显然,泵性能平稳可靠。曲线与图1不同,特别是抽气速度和极限真空度不同。大抽气量时,极限真空度可达20 kPa以上。

1.2.3 技术参数

根据图1和图3,选工作点真空度35 kPa、排气量240 m3/min的高效水环真空泵。其技术参数如下:

吸入压力 ≤35 kPa

极限压力 ≤25 kPa

排气量 ≥240 m3/min

工作液温度 ≥15℃

吸气温度 ≥20℃

工作介质 空气

电机功率 315 kw

电压工频 380 V

图3 水环泵真空度、抽气量、轴功率曲线[6]Fig.3 The curve of vacuum and pumping quantity,effective power of water ring vacuum bump

1.3 改造可靠性

1.3.1 掌握现有蒸汽喷射泵参数

中重院是国内唯一800~1 000 kg/h排气量以上钢液精炼用蒸汽喷射泵设计单位。该钢厂的RH和VD蒸汽喷射真空系统均由中重院自主设计成套供货。其中第五级泵(S5a和S5b)的蒸汽参数、浊环水参数、极限真空度、抽气速度、抽气时间、废气温度以及前级喷射泵抽气性能和冷凝器冷却效率等决定水环泵合理可靠改造的核心参数。

1.3.2 合理选配水环泵

如前所述,将在图1中的4-5曲线间配置水环泵,合理取代第五级蒸汽喷射泵。其原因如下:

(1)图1曲线真空度和抽气量存在一定重合度的要求。超出重合区域,真空泵系统将无法工作;

(2)合理选取水环泵,避免极限真空度过高而导致电耗过大,避免过低而破坏曲线重合度;

(3)合理选取水环泵,避免抽气量过高而导致电耗过大,避免过低而破坏曲线重合度;

(4)真空泵工作点必须选择在重合区域内,保证系统稳定,避免耗能过大;

(5)在曲线4以上,水环泵将无法与原有蒸汽泵匹配,抽气能力过低,导致系统失效;

(6)在曲线5以下,水环泵抽气速度较低,导致系统抽气时间延长,无法适应精炼工艺要求;

(7)在4-5曲线间,水环泵曲线配置越高,电耗越大;

(8)水环泵曲线平缓,但是蒸汽泵曲线陡峭。在4-5曲线间依靠水环泵抽气的平均性能来衡量改造效果。为满足RH、VD精炼对时间的要求,水环泵曲线应具备合适的曲率,即抽气速度;

(9)水环泵排气曲线与能耗曲线直接关联,在工作点附近轴功率达到最大,避免过多浪费电能。

1.3.3 水环泵性能保证

(1)抽真空初期,泵同时开启,并联运行,提高系统抽气速度。RH抽真空至35 kPa,需要的时间不大于1.5 min。抽至<25 kPa的时间不大于2.0 min。VD抽真空至35 kPa,需要的时间不大于2.0 min,抽至<25 kPa的时间不大于2.5 min;

(2)两台同时开启,并联运行,能够满足吹氧脱碳阶段精炼工艺的各种需要。RH抽真空至35 kPa,需要的时间不大于2.0 min。抽至<25 kPa的时间不大于2.5 min;VD抽真空至35 kPa,需要的时间不大于2.5 min,抽至<25 kPa的时间不大于3.0 min;

(3)一台开启不但可以满足RH预抽真空的需要,还可以维持高真空精炼脱气的需要。每台极限真空度可以抽至25 kPa以上;

(4)在冷却水温<35℃时,工作点处,泵的最大抽干空气量>240 m3/min;

(5)根据原有蒸汽喷射泵抽气性能的需要,水环泵工作点在35 kPa附近,极限真空度可以抽至25 kPa以上;

(6)为了保证水环泵排气性能,确保原有C1和C2冷凝器将水环泵前的几级水蒸汽喷射泵的工作蒸汽高效冷却下来;

(7)为了保证水环泵排气性能,尽量减小排气管路引起的压力损失,在水泵出口配汽水分离器,同时尽量缩短排气管路;

(8)为了保证水环泵排气性能,尽量控制工作水温度,避免水温过高;

(9)通过变频控制,不但可以安全启动,还可以按照吸入真空度恒定而质量流量变化的特点,采用压力变送器的信号,通过PLC的设定,对泵的转速进行变频控制。适当调节从大气压到工作点的抽气性能,使泵在最经济的状态下运行[7]。

(10)泵入口配自动切断阀。停泵或切换运行或故障时自动关闭,避免大气倒流破坏系统真空度。

1.3.4 降低故障率

在设计选配、制造、安装、调试、运行阶段尽可能降低水环泵故障率,措施如下:

(1)为保证工作水质,建议使用软水,但考虑到经济性和可实现性,采用原蒸汽冷却系统的浊环水,并且在泵工作水入口管路上设置过滤器;

(2)为防止加大颗粒异物进入泵体,在泵进气管道上安装过滤器。当过滤器阻力过大或堵塞严重时,可自动切换至旁通管道;

(3)为防止泵内积灰、结垢,开泵前和停泵后必须利用工作水冲洗泵腔;

(4)如果停泵后叶轮因水垢卡死,用弱酸性溶液清洗,再用清水冲洗;

(5)运转频率较高时,内部机件生锈现象将减小。长期停机后,要及时放净泵内的积水;水环区域部件可采用特殊材料(如不锈钢),但价格昂贵,一般碳钢材料即可;

(6)合理选配水环泵,不追求过高真空度,可以防止汽蚀现象,或在泵体上增加排气孔;

(7)根据真空度与工作水量的关系,合理调节工作水量到最佳供水量。长期运行,可以节省大量用水成本。泵在运转过程中,用流量计检测是否按照规定水封量注水;

(8)合理调节填料密封的供水量,使得供水压力在0.02~0.04 MPa之间,取得最佳冷却效果;

(9)为避免启动电流过大损坏电气部件,采用变频启动;

(10)运行中,经常监控供电电压和轴功率(电流)是否正常,经常监控极限真空度和抽气时间是否异常,如有异常,报警提示;

(11)运行中,经常监控泵体排气时是否发出异常声音,判断是否出现故障;

(12)泵体安装要求较高,需要精确定位,控制部件配合间隙。保证土建基础满足安装要求;

(13)日常注意活动部位的润滑,轴承温升不大于75℃。每运行2500h,检查更换一次轴承润滑脂[8];

(14)定期更换填料密封。根据填料密封处水滴情况判断水滴量过大或过小,均需调节填料密封的松紧程度;

1.4 改造方案设计

1.4.1 方案说明

在C2冷凝器上引出抽气管道,接至3台水环泵组入口;排气管道由水环泵组出口接至C3冷凝器出口管道,如图4所示。3台水环泵安装在地面适当位置上。使用原有蒸汽泵系统的冷凝器浊环水作为工作水,并增加过滤器。排水进入回水收集箱内,循环利用。保留原有第五级蒸汽泵和C3冷凝器,作为备用泵。每个泵进气口均有自动切断阀,独立排气,独立维护。系统离线改造,易于实现。

图4 蒸汽喷射-水环真空泵系统示意图Fig.4 The system diagram of steam jet ejector-water ring vacuum bump

1.4.3 项目选址

根据水环泵结构尺寸、自身重量和工作可能振动的特点以及真空系统管路最短原则,确定在原有蒸汽喷射真空泵较近区域内50~70 m2地面安装设备。

2 经济可行性

上世纪70年代,先进国家早已论证了蒸汽喷射-水环真空泵改造的经济可行性。中重院技术人员及时跟踪日本专家田中秀雄关于《节省能源的水环泵》的论著,翻译并研究得出水环泵在吸气压强高于7.3 kPa时,其经济性优于同等抽气能力的纯蒸汽喷射泵,二者的实际费用比较如图5所示。

图5 水环真空泵和蒸汽喷射泵的实际费用比较Fig.5 The practical cost compared with water ring vacuum bump and steam jet ejector

根据该钢厂的实际工况,结合长期研究的成果,分析本次改造后将带来的能源节省量预计收益情况,进一步说明项目改造的必要性。

2.1 计算条件

2.1.1 工艺条件

(1)钢包平均处理炉容225 t;

(2)RH炉每天处理炉数19炉;

(3)RH炉净真空处理时间平均37 min,其中启动真空泵至8 kPa吹氧脱碳完成 时间约13.5 min,全泵开启保持极限真空133 Pa以下至脱氢完成时间约23.5 min;

(4)RH每炉间需要预抽,平均时间2 min/炉;

(5)VD炉每天处理炉数3炉;

(6)VD炉净真空处理时间平均30 min。其中,启动真空泵至5kPa稳定脱气(防止溢渣)时间约15 min;全泵开启保持极限真空133 Pa以下至脱氢完成时间约15 min;

(7)RH和VD均选配为1 000 kg/h,67Pa真空泵;

(8)年有效工作天数348天。

2.1.2 蒸汽条件

(1)两台转炉:收50t/h蒸汽;一台转炉处理时间40 min,两台交替生产,收集蒸汽;

(2)蓄热站:蒸汽压力0.9 MPa(绝压),温度180℃;

(3)RH生产VD不生产时,结余≥10 t/h蒸汽。目前多余蒸汽并入低压蒸汽管网,不收钱;

(4)RH与VD同时生产时,蒸汽供应不足,120元/t购买;

(5)RH处理时,G模式下,蒸汽峰值消耗最大值36 t/h;改造后30 t/h;D模式下,蒸汽峰值消耗最大值38 t/h;改造后,17 t/h;A模式下,蒸汽峰值消耗最大值6 t/h;改造后,0 t/h;

(6)VD处理时,G模式下,蒸汽峰值消耗最大值36 t/h;改造后,30.2 t/h;D模式下,蒸汽峰值消耗最大值37.5 t/h,改造后,16.7 t/h;A模式下,蒸汽峰值消耗最大值5.8 t/h;改造后,0 t/h。

2.1.3 水环泵条件

(1)电功率。每台电机功率≤315 kW。B模式时,三台同时启动。第三台泵在真空度建立初期开启,约1.5 min后关闭,其余时间作为备用泵。C或D模式时,两台同时工作。A或E或F或G模式时,一台工作。

(2)工作水来自浊环水,每台流量<20 m3/h,水温<35℃,进水压力约<1.0 MPa。

(3)电费:0.658元/度。

2.2 蒸汽节能预计收益

(1)年蒸汽节省量。RH年蒸汽节省量=原蒸汽年耗量-现蒸汽年耗量=151 894.8-103 531.3=48 363.5 t。折合年节省标煤为:

48 363.5×2 778/2 9271.2≈4 590.0 t

每炉吨钢能耗折合标煤为:

4 590.0/149≈30.8 t

VD年蒸汽节省量=原蒸汽年耗量-现蒸汽年耗量=16 537.5-10 552.5=5 985 t(36.19%)。折合年节省标煤为:

每万t钢能耗折合标煤为:

上式中2 778 kJ/kg为绝压0.9 MPa,175℃的饱和蒸汽的焓值;29 271.2 kJ为按1 t标准煤的发热量;149万t为RH年平均产量;24万t为VD年平均产量。由此可见,RH和VD年节省蒸汽量非常可观,总折合年节省标煤为5 148.0 t。显然,当该厂产量增加后,蒸汽节省量更大。

蒸汽喷射泵工作原理和设计要求蒸汽应为绝压0.9 MPa、195℃的过热蒸汽(焓值为2 828 kJ/kg)。目前,该钢厂真空泵仅工作在饱和蒸汽条件下,没有达到最佳性能。如果提供过热蒸汽,不但可以提高真空泵抽气性能,还可以提高年节约标煤的数量。

(2)连续生产蒸汽节省量分析。分析表1可得:1炉VD消耗蒸汽量为9.625t,小于前四炉节省蒸汽量28.2t,节省的蒸汽量足以解决VD处理时供气不足的问题。六炉共节省蒸汽量32.175t,可在RH处理同时再维持新的三炉VD继续生产(新的三炉RH又可节省大量蒸汽)。以此类推,RH炉和VD炉同时改造可以保证连续生产。如果只改造RH的一台真空泵,仅可以解决目前RH炉处理时三炉VD同时处理中1炉蒸汽不足的问题。但是如果VD产量较大时,将不能满足供汽要求。

表1 蒸气量对比表Tab.1 Steam amount contrast

(3)年蒸汽发电量。螺杆膨胀发电机适用于过热蒸汽、饱和蒸汽、汽液两相混合物,也适用于烟气、含污热水、热液体等,可以回收不同种类的工业余热。当余热热源不稳定,参数变化时,机组效率表现稳定。允许热源压力、流量在大范围内波动(10% ~120%的范围),对机组效率影响不大;机内流速低,除泄露损失外,其他能量损失少,效率高[10]。利用螺杆膨胀发电,其技术参数如下:

提供蒸汽绝压0.9 MPa;温度180℃

RH节省蒸汽流量5.84 t/h

VD节省蒸汽流量0.83 t/h

装机发电功率 ~600 kW/h

额定发电功率全凝~600 kw/h(蒸汽和汽水两级发电)

净发电功率~510 kW

年发电量(8 350 h)~425.9万度

年节约标煤(350 g/度)~1 490.5t标煤

电费0.658元/度

年收益~280.2万元

进、排汽压力(绝对)0.9 MPa——微正压

冷却塔500t/h循环水量

凝结水去处到水箱——返回除氧器

循环水直接到冷却塔,进入循环水系统

发电并网电压AC400V或AC6.3kV频率50HZ

高压配电电压AC6kV

低压动力、照明电压AC380/220V

控制电压AC220、DC220V、DC24V

2.3 水环泵电耗

RH年总电耗120.1万度,年耗电成本71.1万元。VD年总电耗12.6万度,年耗电成本8.3万元。两台年总耗电:132.7万度(8 350 h),消耗标煤464.5 t标煤(350 g/度),总耗电成本79.4万元。

2.4 年节约成本

RH和VD年节约标煤=总蒸汽发电折标煤-总水环泵电耗折标煤=1490.5-464.5=1026t标煤。

RH和VD年节约成本=总蒸汽发电收益-总水环泵电耗=280.2-79.4=200.8万元。吨钢节约成本=200.8万元/173万t=1.16元/t。

3 结论

本次改造在不改变甚或优化系统原有系统抽气性能,且满足该厂RH/VD同时生产要求的情况下进行。改造顺利完成后,不仅可以降低蒸汽的消耗,解决现有蒸汽资源不足的问题,而且可以将盈余低压蒸汽通过螺杆膨胀发电,实现二次能源回收利用,降低吨钢成本≥1.0元/t。

众所周知,国内很多钢厂由于生产节奏匹配、转炉蒸汽回收、蓄热器供汽、管路损失、真空泵性能下降、操作不当等问题导致钢水真空精炼连续生产时蒸汽不能满足多套甚或一套真空系统的用量需求,这往往使得真空精炼炉抽气性能下降、真空度时频繁波动、抽气时间不断延长,脱碳、脱气和合金化质量下降,扰乱了精炼工艺,影响了生产节奏。同时,购买厂外蒸汽也使得吨钢成本大大增加。希望对水环真空泵改造的可行性分析能够给这些钢厂提供有益的借鉴。

[1]苏亚红.节能减排倒逼钢铁行业转型发展[N].世界金属导报,2013(2).

[2]兰德年.钢铁行业节能减排方向及措施[J].冶金管理,2008(7).

[3]李富强.两种低压饱和蒸汽发电技术在钢铁企业应用前景比较[A].全国能源与热工学术年会[C].北京:中国金属学会编,2008:403-405.

[4]陈永超,陈国明,李伟,等.一种抗磨损多级圆盘泵结构设计[J].石油矿场机械,2013(10).

[5]杨希林.节省能源的水环真空泵[J].重型机械,1980(12):48-54.

[6]俞健.水环真空泵数学模型与运行特性[J].发电设备,2009(2).

[7]吴泰忠.水环真空泵的智能化节能控制[J].机电工程技术,2006(5):77-79.

[8]李东日.CBF型水环真空泵维护保养[J].黑龙江造纸,2008(2):57-58.

[9]杨希林.节省能源的水环真空泵[J].重型机械,1980(12):48-54.

[10]许明,滕惠婷,陈刚,等.多相混输泵结构优化设计[J].石油矿场机械,2013(10).