钢管铣头倒棱机的设计

陈 凯,张玉华,刘万顺,任 星,宋新环

(1.天津市复杂系统控制理论及应用重点实验室,天津 300384;2.天津理工大学机械工程学院,天津 300384)

0 前言

近年来随着我国城镇化的加快及石油、天然气工程的快速发展,城市输水、热力管网和石油及天然气的运输越来越重要,而钢管又是最常用的管道输送方式,这将促进我国的钢管行业的发展,市场对钢管的需求量也越来越大。与此同时,对钢管尺寸的要求也越来越多、越来越精确。倒棱机是钢管加工线上必不可少的精加工设备,主要是对钢管进行去毛边、倒棱、平端面的加工。传统的倒棱机由于结构单一已经无法满足各行各业对不同口径钢管及壁厚的加工要求。针对这一主要问题,本课题组研制了一种新型的铣头倒棱机,其结构与运动形式都与传统倒棱机不同,该设备增大了机器的加工范围,特别适用于厚壁钢管加工。

1 传统钢管平头倒棱机的结构及工作原理

1.1 传统平头倒棱机工作原理

传统平头倒棱机简图如图1所示,它主要由动力头及可使动力头和刀盘沿轴向移动的进给机构构成(图中未画出),倒棱刀和平头刀固定在动力头主轴的刀盘上,倒棱刀用于对钢管外棱倒角,平头刀用于对钢管平端面。刀盘通过进给机构沿轴向的进给,可使倒棱刀和平头刀逼近钢管,交流电动机通过动力头将动力传到刀盘主轴上,主轴带动刀盘旋转,刀盘旋转带动刀具旋转,进而对钢管端面进行加工。

1.2 传统平头倒棱机优缺点

传统平头倒棱机刀盘结构简单,重量轻,传动系统简单,工作稳定性好,加工效率高、精度较高;其局限性表现在倒棱刀在进给过程中由于钢管壁厚的增大,刀具受切削刃长度及刚度的限制,可能导致切削过程中振动过大,出现打刀或导致加工面波纹状,甚至导致加工失败。综上所述,由于传统倒棱机刀具相对钢管没有自转,只有公转,钢管壁厚对加工影响较大,因而传统平头倒棱机不能加工壁厚钢管,一般来说,钢管壁厚不应超过30 mm。

2 新型铣头倒棱机的结构分析

2.1 新型平头倒棱机

该设备采用自转加公转的运动方式,使加工刀盘在自转的同时,沿钢管端面进行公转,同时安装两个刀盘,分别进行铣端面和倒外棱工作,一次加工可实现对钢管壁的外棱倒角及端面加工;该设备与上料装置及夹紧装置等组成钢管自动精整加工生产线,使加工钢管范围大大提高,其加工钢管壁厚范围完全满足目前国际加工需求,设计加工钢管壁厚≤80 mm,满足石油等行业对钢管的加工要求,解决了大口径、大壁厚、高钢级钢管的精整加工问题,且设备运行稳定,加工能力大、质量好、效率高。

2.2 总体结构

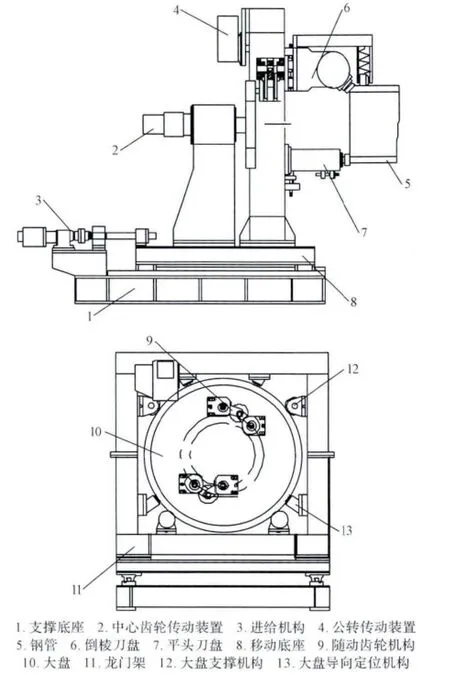

新型铣头倒棱机结构如图2所示,支撑底座1上表面通过直线导轨安装移动底座8,移动底座8与支撑底座1形成滑动配合。中心齿轮传动装置2与龙门架11均安装在移动底座8上,进给机构3由伺服电机、减速机、滚珠丝杠组成,当伺服电机转动时,通过减速机带动丝杠转动,从而通过丝杠螺母驱动移动底座8相对支撑底座1移动,达到进给的目的。

图2 新型铣头倒棱机Fig.2 New type of milling head chamfering machine

大盘10上安装有倒棱刀6、平头刀7及随动齿轮机构9,大盘10通过支撑机构12和导向定位机构13安装在龙门架11内,通过公转传动装置4可使大盘10在龙门架11内旋转实现公转。

刀盘系统分为平头刀盘机构和倒棱刀盘机构,两刀盘机构对称安装在大盘上。

(1)平头刀盘机构(图3),其主要由过渡板4、平头铣刀10组成,平头铣刀固定在第一过渡板4上,刀柄主轴通过联轴器与随动齿轮机构连接,通过径向调节装置5移动过渡板,达到调整刀盘径向位置的目的。

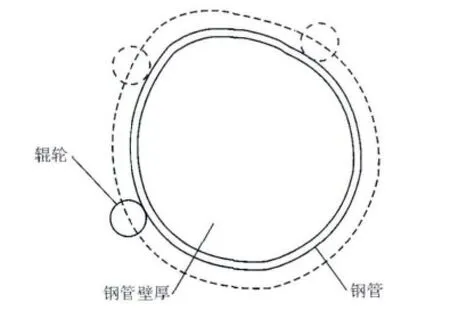

(2)倒棱刀盘机构(图3),其主要由第一、二过渡板2和3、倒棱刀盘6、仿形机构组成,第一层过渡板2安装有径向调节装置5,通过导轨定位在大盘11上;两过渡板2、3通过导轨定位连接,通过压紧弹簧1使得第二过渡板3保持径向预压紧状态,仿形辊轮8通过仿形臂7也安装在第二层过渡板上,消除钢管的圆度和壁厚误差引起的加工问题,在加工过程中完成仿形运动。

钢管加工前,首先通过调节装置5使两刀的距离和钢管直径吻合,加工开始时大盘11旋转,辊轮8沿钢管9表面公转,由于压紧弹簧1的作用,辊轮8始终保持与钢管紧密接触,当钢管外径圆度发生变化后(图4),通过与辊轮8及仿形臂7,直接带动第二过渡板移动,两过渡板间的压紧弹簧可以使刀具加工位置沿钢管径向进行微调,所以倒棱刀盘中铣刀的位置时刻随着钢管直径的变化而变化(如图4虚线所示),实现仿形的作用,达到加工精确均匀的效果。

2.3 随动齿轮机构

随动齿轮传动机构的功能:①将动力从中心齿轮传递到刀具上,实现刀盘的自传;②适应刀盘位置调整,实现不同管径钢管的加工。

(1)实现动力传递。如图5所示,随动齿轮2传动机构的支架安装在大盘上,其固定支架轴7与中心齿轮1轴的相对位置不变,所以在大盘旋转时固定齿轮8可以同时完成绕自身轴线的自转和绕钢管轴线的公转。

图5 刀盘传动齿轮传动机构Fig.5 Gear drive mechanism of cutter

刀盘轴与移动支架轴3连接,中心齿轮1通过固定齿轮8、过渡齿轮4及随动齿轮2将动力传递给刀盘。当改变加工钢管规格时,刀盘机构可在大盘直径方向上移动,与中心齿轮1啮合的刀盘随动齿轮机构的固定支架轴不动,而过渡齿轮4和随动齿轮2会配合刀盘的主轴移动。传动齿轮机构对称布置两套,分别通过中心齿轮与传动齿轮机构配合,与移动支架轴3相连的倒棱刀和铣平面刀连接输出动力。

(2)实现加工不同管径:加工管径的范围直接由传动齿轮机构的尺寸决定,在传动齿轮机构中,其随动齿轮轴3与主轴上中心齿轮同轴线(图5)。

图5左图为钢管加工的最大半径,右图为钢管加工的最小半径,两条虚线之间即为倒棱机所加工的钢管半径的范围。在考虑加工过程中不发生干涉现象,最小直径为φ410 mm,最大直径为φ710 mm。

3 实例加工

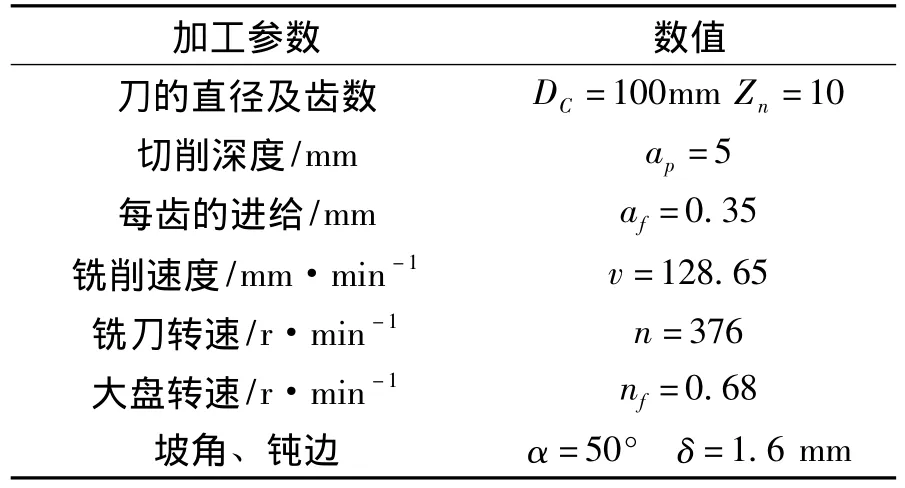

加工壁厚50 mm、直径710 mm,钢管的加工参数见表1。

表1 钢管的加工参数Tab.1 Technological parameters of the pipe

代入数据计算可得铣削力Fc=1 389 N,离心力Frc=mr(2π·n)2=354 N

倒棱刀盘总重力G=mg=558 N

仿形力用于将辊轮压在钢管外壁上,所以仿形力应大于铣削力向外的分力和离心力的合力才能保证使其一直沿着钢管外壁运动,当倒棱机构运动到下方时,倒棱刀盘的重力也应考虑进去:查设计手册可得预紧比例系数k=1.2~1.5,倒棱刀具加工角度为30°~50°。

仿形力预紧力F=(G+Frc+Fc·sin50°)·k=2 568 N

进给长度L=(50-1.6)×tan50=57.68 mm

4 结论

新型钢管铣头倒棱机可以对大口径、大壁厚钢管的端面进行加工,这种设计对钢管的加工适应能力强,在加工不同规格直径的钢管时不用更换机器,节省了大量财力物力,同时又能消除钢管成型过程中产生的圆度误差问题,提高了自动化程度及加工效率,是钢管精加工及大量生产必需的实用设备。

[1]刘邦义,解吉辉.平头倒棱机技术特点及发展[J].重型机械,2006(3).

[2]范凤仙,高飞.倒棱机仿形浮动刀架的设计[J].机械制造,2005,43(494):69-71.

[3]臧福海.高速自动倒角机研制[D].合肥工业大学学报,2012.

[4]王晓香.我国天然气工业和管线钢管发展展望[J].焊管,2010(3).

[5]孙丽丽,刘邯涛,马强.φ426无缝钢管铣头倒棱机组的研制[J].钢管,2008(6).

[6]杨秀琴.我国钢管工业的现状、问题与发展前景[J].钢管,2008(1).