多向模锻技术的发展及应用

任运来,聂绍珉,苗雅丽

(1.先进锻压成形技术与科学教育部重点实验室(燕山大学),河北 秦皇岛 066004;2.济源职业技术学院机电工程系,河南 济源 454650)

0 前言

自先人第一次用石块砸开坚果、切断树枝开始,锻造就成为了一门造福人类的技术。人们利用它制造工具,提高生产力,制造兵器抵御外来侵略。今天它不仅是机械装备、能源电力装备、石油化工装备、钢铁冶金装备、船舶车辆等制造业不可缺少的基础技术,也是国防建设及其它制造行业不可缺少的基础技术。锻件质量决定着装备的制造质量,也强烈地依赖于锻造技术,在漫长的发展历程中,改善锻件组织、提高锻件性能,节约材料、降低成本,减少后续切削加工量一直是锻造技术发展的方向与追求的目标。为满足零件形状日益复杂的要求,从自由锻造技术发展到了模锻技术;为完成外壁具有多方向枝芽的复杂锻件的成形,为完成中空且侧壁带有凸台的复杂锻件的成形,为完成难变形合金复杂锻件的成形,为防止锻件流线暴露于零件表面,提高特殊环境下零件抵抗应力腐蚀的能力,提高材料利用率、减少后续的切削量,缩短机械制造的生产周期,又从普通模锻技术向多向模锻技术发展[1-3]。多向模锻技术以其特殊的成形方式和生产效果,使锻件更好地满足了国民经济各行业发展和国防建设发展的需求,逐渐成为锻造技术家族中一个有良好发展前景的分支。

1 多向模锻及其特点

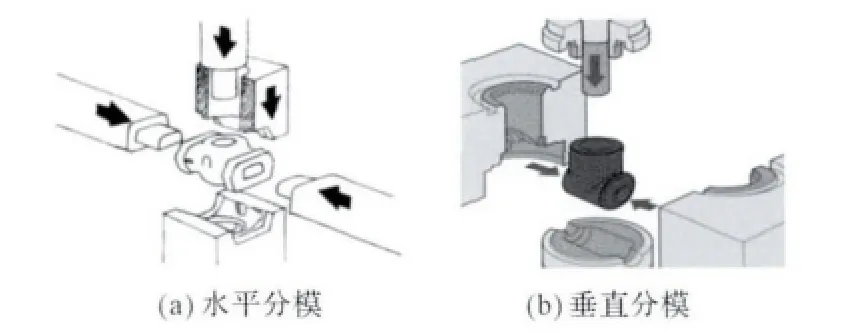

从两个或更多个方向对包含在可分合模腔内的坯料施加工艺力使坯料成形的模锻方法,称为多向模锻。如图1所示,为使锻造成形后的锻件能够从模腔内取出,多向模锻有水平分模、垂直分模和多向分模,图1a为水平分模,1b为垂直分模。同其它模锻方法相比,多向模锻有如下特点[4-5]:

图1 多向模锻工艺Fig.1 Multi-ram forging technology

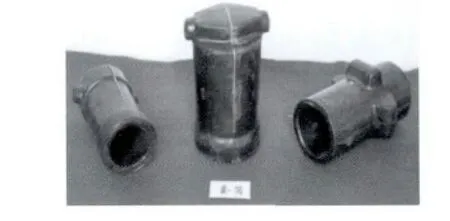

(1)可成形中空且侧壁带有凸台的复杂锻件。如图2所示是采用多向模锻技术锻造的缸体锻件。

图2 中空且侧壁带有凸台锻件Fig.2 Hollow forgings with outside bosses

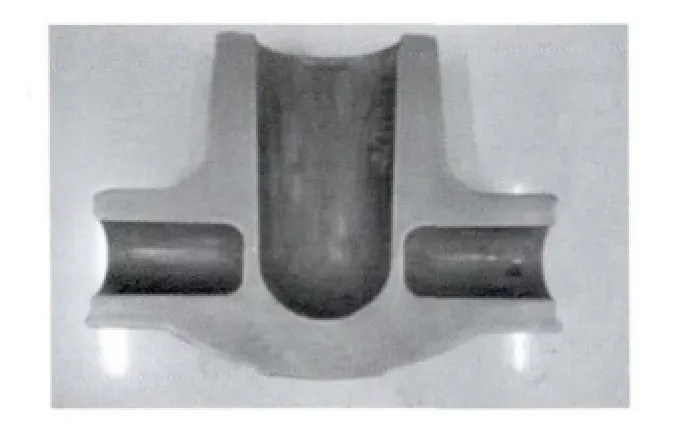

(2)可设置多个分模面,能成形外壁具有多方向枝芽的复杂锻件。如图3所示是采用多向模锻技术锻造的飞机球型接头锻件。

图3 球型接头锻件Fig.3 Balloon joint forging

图4 油泵壳体锻件Fig.4 Oil pump shell forging

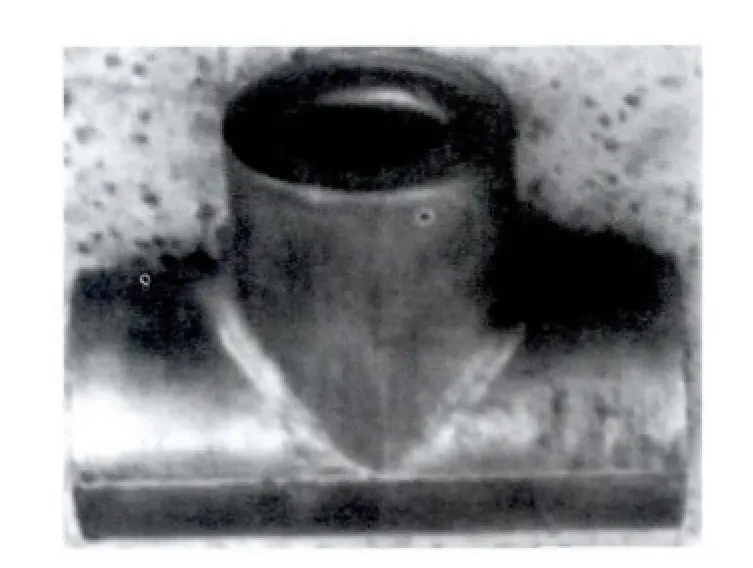

图5 三通阀体流线Fig.5 Three-way valve stream line

(3)锻件形状尺寸更接近零件,材料利用率高,机械加工量少,如图4所示是采用多向模锻技术锻造的油泵壳体锻件。

(4)锻件流线完整,抗应力腐蚀好,疲劳强度高。如图5所示是采用多向模锻技术锻造的三通阀体解剖的流线分布。

图6 导弹喷嘴锻件Fig.6 Spray forging of missile

(5)坯料在三向压应力条件下挤压成形,可提高材料热塑性,允许很大的一次性变形。对于变形温度区间窄的低塑性材料的成形具有特别的意义,如图6所示是采用多向模锻技术锻造的导弹喷嘴锻件。

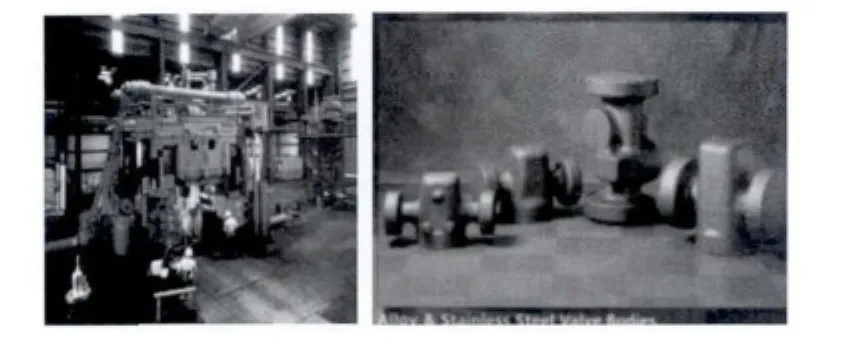

(6)由于多向模锻成形需要在多个方向对模腔内的坯料施加工艺力,因此要用专门的锻造设备——多向模锻压机。如图7所示是美国cameron公司设计制造的100MN多向模锻压机,其垂直合模压力100 MN,垂直穿孔压力27 MN,水平压力2×55 MN。

图7 Cameron 100MN多向模锻压机和完成的锻件Fig.7 Cameron100MN multi-ram forging hydraulic press and its forging piece

2 多向模锻技术的应用

2.1 电力装备制造中的应用

当前,世界范围内火电仍然是主要的电力资源,为提高热效率,正逐渐由亚临界到超临界,再向超超临界的方向发展,蒸汽压力达30 MPa~35 MPa,蒸汽温度达593℃ ~600℃或更高的参数[6-9]。在高温、高压、高湿度和酸性气氛中,除要求阀体、管件有高的强度和良好的耐高温性能外,还要求阀体、管件有优秀的耐应力腐蚀能力。多向模锻生产的阀体、管件恰恰具备上述技术要求。

2.2 核电装备制造中的应用

核电站由核岛与常规岛组成,在核电站中,核岛替代了火电机组中的锅炉,核岛阀门除要求具有火力发电的阀门的性能外,因内部介质水有强烈放射性,绝对不允许有泄漏,要求阀门、管件产品有高的可靠性、安全性,在质量管理方面,比其它行业阀门、管件的技术要求更为严格。必须满足ASME技术标准,该标准把阀门、管件都视作耐压容器。除此之外,为提高核电阀门、管件和结构件安全性,尽量减少焊缝数量,因而其形状变的更为复杂。只有采用多向模锻技术,才能生产出满足技术要求和复杂形状要求的锻件。

在核电站中,核电阀门、管件和结构件的数量大、应用面广,它们连接整个核电站的300余个系统,是核电站安全运行的关键附件。据统计,全世界现有核电机组500余座,总装机容量达4亿kW以上。有闸阀、截止阀、止回阀、蝶阀、安全阀、主蒸汽隔离阀、球阀、隔膜阀、减压阀和控制阀等,具有代表性阀门的最高技术参数为:最大口径DN1200 mm(核3级的蝶阀)、DN800 mm(核2级的主蒸汽隔离阀)、DN350 mm(核1级的主回路闸阀),最高压力约CL1500,最高温度约350℃。

图8是采用多向模锻技术生产的电站和核电站阀体锻件。

图8 采用多向模锻技术锻造电站和核电站阀体锻件Fig.8 Valve forging of(nuclear)power station with multi-ram forging technology

2.3 石油化工装备制造业的应用

石化装备中的许多管件、泵、阀体等零部件服役于高压或高温或强烈腐蚀的条件,这些阀体要符合美国API6A标准。采用多向模锻生产这些零件,不仅节材,而且提高其强度和抗腐蚀能力。典型零部件有井口装置的单闸板、双闸板、有导流孔、无导流孔的锻钢平行式闸阀、泥浆阀、角式节流阀、油田专用平行式调节阀、油田专用直通式回阀、注水聚合物专用平行式闸阀、卡箍式平行闸阀、先导式安全阀和止回阀。

天然气输送管线应用的单闸板、双闸板、有导流孔、无导流孔的平板闸阀;锻钢三体式、上装式固定球球阀;油密封式、压力平衡式旋塞阀;旋启式、蝶式止回阀,通球止回阀;清管阀等。图9为石油化工装备需求多向模锻件。

2.4 航空装备制造业中的应用

图9 石油化工装备需求多向模锻件Fig.9 Multi-ram forging pieces in petrochemical equipment

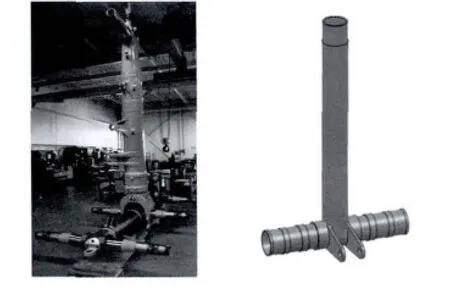

飞机等航空设备离地升空和返回地面的耗能和安全性需要尽可能减小其重量;另一方面,为提高设备的载货能力,又需要增大设备的尺寸或重量,除此之外,设备在恶劣条件下要有高的抗冲击、抗疲劳能力,也是这些航空设备成败的关键。为此,增加一次锻造过程中零件成形的复杂度,提高零件的整体性和零件内部流线分布的合理性与连续性,可有效提高锻件的使用性能。直升飞机的发动机球头、一班飞机起落架等重要零件都采用多向模锻工艺锻造制坯。图10是飞机起落架零件。

图10 飞机起落架零件Fig.10 Aircraft landing gear accessory

3 多向模锻技术的发展现状

3.1 多向模锻设备的发展现状

3.1.1 国内多向模锻设备的发展现状

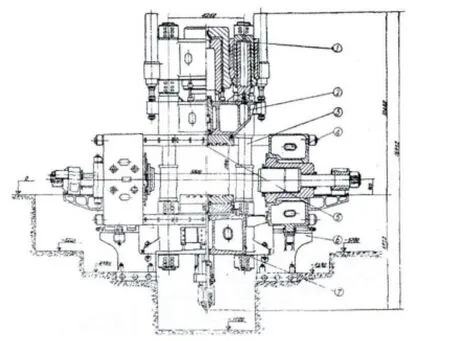

多向模锻技术包括多向模锻设备技术与多向模锻工艺技术。与普通模锻设备相比,多向模锻设备在工作时要同时承受垂直载荷与水平载荷,机身受力、变形复杂。到目前为止,世界上所有的多向模锻设备都为液压机。上世纪70年代,西安重型机械研究所设计的8.0MN多向模锻液压机是国内首台多向模锻设备,制造后安装在开封高压阀门厂,见图11。压机本体的特点是:采用传统的三梁四柱结构,没有上穿孔缸,其上不能完成三通类阀体件的多向模锻锻造。下横梁为槽钢截面状(U形),水平缸安装在两侧壁上,水平穿孔时,下梁变形大,两水平冲头不同心,不仅影响锻件尺寸精度,而且易造成水平冲头折断[10-15]。

图11 8.0MN多向模锻液压机Fig.11 8.0MN multi-ram forging hydraulic press

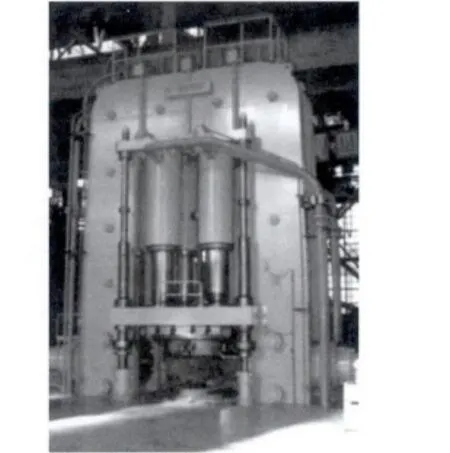

第二重型机器厂为西南铝业有限公司设计制造的100 MN多向模锻液压机见图12。该压机本体的特点是:垂直机架、水平机架分开,都采用四柱结构,垂直机架设有合模缸、垂直穿孔缸和下顶出缸,水平机架设有水平穿孔缸,结构简单,受载相互独立,但工作空间小,垂直机架与水平机架相对位置易变动。

图12 100MN多向模锻液压机Fig.12 100MN multi-ram forging hydraulic press

东北重型机械学院(燕山大学)研制的6.5 MN多向模锻挤压液压机如图13所示,该压机是国家拟建的650 MN多向模锻挤压液压机的模拟机,欲解决的关键问题是大型液压机的制造与安装,借鉴前苏联650MN模锻液压机的结构。压机本体的特点是:在压机上可实现挤压与多向模锻两种工艺,挤压时卸掉穿孔缸。本体采用C型板框十字对中外侧螺栓把紧的组合结构。

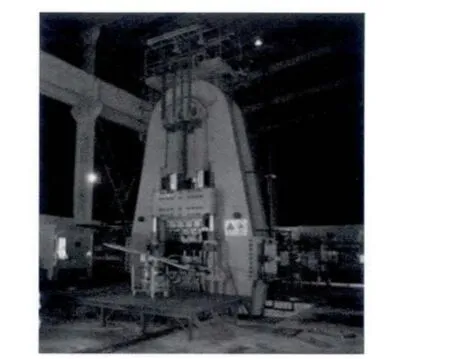

上世纪90年代,第一重型机器厂完成了“20 MN多向模锻技术工业性试验”项目,设计制造了20 MN多向模锻液压机(图14)。压机本体与美国Cameron公司的300 MN多向模锻液压机相似,采用方形板框结构,上下横梁支撑于方形板框结构的上下面,上穿孔缸、合模缸采用缸底支撑。水平缸支撑于方形板框结构的左右侧壁。

图13 6.5MN多向模锻液压机Fig.13 6.5MN multi-ram forging hydraulic press

图14 20MN多向模锻液压机Fig.14 20MN multi-ram forging hydraulic press

2009年清华大学与中国二十二冶共同投资,采用钢带缠绕结构机架,建造了一台40 MN多向模锻液压机(图 15),与 1972年前苏联ΒΗИИМЕТМАШ设计的100 MN多向模锻液压机相似,机架由两个平面框架、两个横梁和一个下垫板组成。每个平面框架由两个支撑横梁的弓形支架和两个立柱组成,弓形支架和立柱有钢带缠绕在一起。

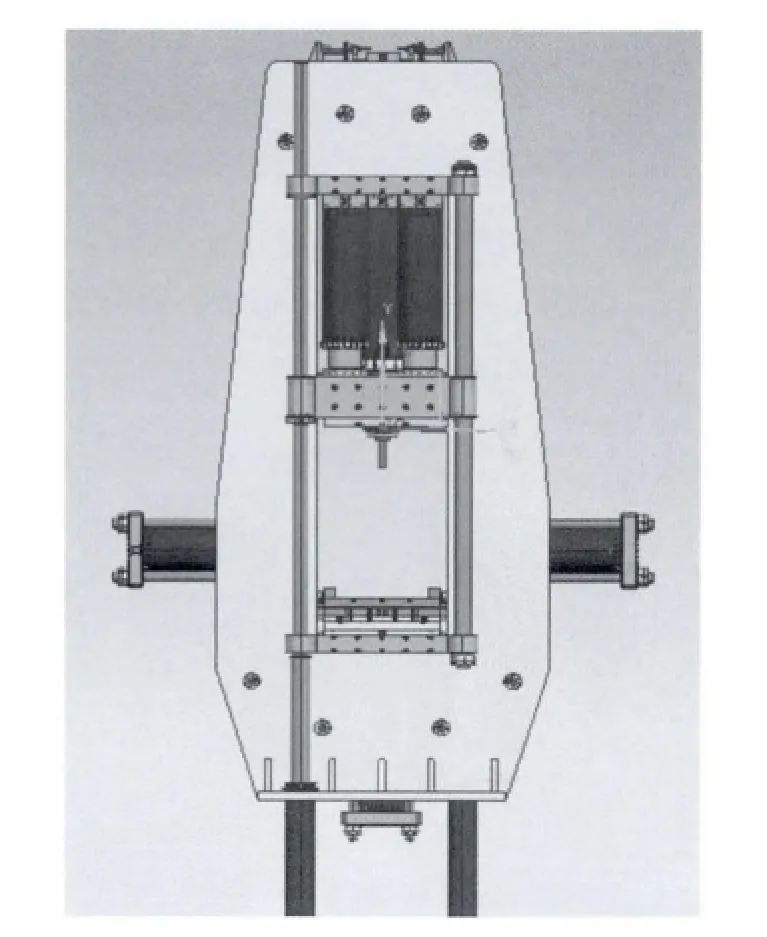

2011年上海电机学院研制的6.5 MN多向模锻挤压液压机如图16所示。压机穿孔缸采用空心柱塞,可方便地实现挤压与多向模锻两种工艺,且避免了现有压机挤压时拆卸穿孔缸的麻烦。压机本体采用前后整体板框结构,下梁为U型,多向模锻时,动梁可与下梁形成水平封闭框架。

图15 40 MN多向模锻液压机Fig.15 40MN multi-ram forging hydraulic press

图16 6.5MN多向模锻挤压液压机Fig.16 6.5MN multi-ram forging hydraulic press

3.1.2 国外多向模锻设备的发展现状

上世纪50年代初,美国Cameron公司设计并制造了110 MN、180 MN和320 MN三台多向模锻液压机,使多向模锻技术迅速投入工业生产,图17是180 MN多向模锻液压机的工作照片,时至今日,该公司的320 MN多向模锻液压机仍为世界上最大的多向模锻液压机,如图18所示。

上世纪70年代初,前苏联为制造阀体、壳体、三通等复杂腔零件,开始研制多向模锻液压机及工艺,ЦБКМ设计的多向模锻液压机具有代表性,压机两个独立的机架:垂直的和水平的。垂直机架由上、下固定横梁组成,由4个立柱连接,活动横梁沿着立柱移动。水平机架安装在垂直机架的下横梁上,有两个固定横梁。左、右固定横梁靠分布在横梁对角线上的两个柱相连,活动横梁分布在柱上且借助于模锻水平缸水平移动。

图17 180 MN多向模锻液压机Fig.17 180MN multi-ram forging hydraulic press

图18 Cameron公司320 MN多向模锻液压机Fig.18 320 MN multi-ram forging hydraulic press of Cameron company

Hydraulic公司设计的原东德Henrieh-sitte公司使用的300 MN压机配备100 MN的侧向水平缸。该压机用于模锻铝合金和镁合金。单缸压机主柱塞直径φ2 800 mm,行程1 300 mm,中心顶出器顶出压力为50 MN。

为模锻带有内腔的小阀壳,原东德Hasenclever公司生产了具有4个水平柱塞的立式水压机。在压机下面的各个角度看,其中一个水平柱塞是可以转向的。主滑块压力是240 t和375 t,穿孔系统相应压力是80 t和125 t。这类压机在前苏联的公司中也有。

英国Shanforge公司研究了垂直滑块压力为750t的多向模锻水压机,用于闭式热模锻。该压机具有4个压力均为150t的水平穿孔系统,4个穿孔系统可以同步工作或相互独立工作。

Shanforge公司的模锻压机可以制作加工余量小、无飞边、表面粗糙度低的零件,在这些压机上生产的典型零件有阀体、管接头、四通等。

3.2 多向模锻工艺的发展现状

3.2.1 国内多向模锻工艺的发展

我国的多向模锻工艺研究开始于上世纪70年代初,根据国防和机器制造业的需求,选择了6个多向模锻典型试验锻件:下套筒、导弹喷管、大外筒、小外筒、球形接头和燃油泵壳体。其中,下套筒、导弹喷管、大外筒为水平分模多向模锻,小外筒采用垂直分模多向模锻,而形状复杂的球形接头、燃油泵壳体则采用联合分模多向模锻。前4个典型锻件在开封高压阀门厂的8 MN多向模锻水压机上进行了成形试验和动态测试。后2个典型锻件,由于8 MN多向模锻液压机没有穿孔缸,所以是在东北重型机械学院的6.5 MN多向模锻液压机上进行的成形试验和动态测试。对6种典型锻件分别做了组织性能检查。项目的试验研究工作取得了圆满成果,达到了预期的研究目标。

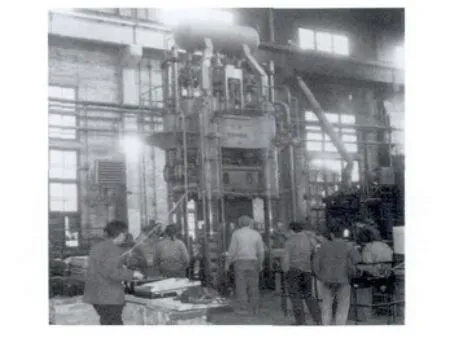

上世纪80年代,缸体多向模锻工艺研究是国家“六五”科技攻关项目,由开封高压阀门厂、沈阳风动工具厂和东北重型机械学院共同承担。采矿风动凿岩机需求量很大,年需求量为10万台。凿岩机缸体是典型的中空且外壁带枝芽的零件,其模锻工艺是50年代从前苏联引进的技术,采用3 t锤开式模锻,材料利用率只有29.6%。缸体多向模锻工艺研究是在开封高压阀门厂的8 MN多向模锻水压机上进行。小批量生产证明,多向模锻工艺装备和工艺合理可行,锻件质量稳定,节材效果显著,锻件毛坯由原来的15.2 kg降低到8.7 kg,节材率达到42.76%。图19是多向模锻技术生产的缸体。

上世纪90年代,针对石油化工和电力工业建设的需求,当时国家计划委员会确立了“2 000 t多向模锻及挤压工业性试验”项目,由第一重型机器厂、东北重型机械学院和清华大学共同承担。图20是利用多向模锻技术生产的等径三通阀体。

图19 多向模锻的缸体Fig.19 Cylinder of multi-ram forging

图20 多向模锻的等径三通阀体Fig.20 Straight tee of multi-ram forging

2010年10月,燕山大学与唐山二十二冶合作研发了高温高压阀的多向模锻技术,图21是采用多向模锻生产的不等径阀体。

图21 多向模锻成形的不等径阀体Fig.21 Reducing tee formed by multi-ram forging

3.2.2 国外多向模锻工艺的发展

图22是国外采用多向模锻工艺生产的锻件,分析这些锻件,不难知道国外多向模锻工艺的发展水平已具备了如下技术特征:一是已能生产形状非常复杂的多向模锻锻件,二是多向模锻锻件已广泛而稳定地用于各种高端制造业,包括飞机制造、电力制造、石油化工装备制造等。

图22 国外生产的多向模锻锻件Fig.20 Multi-ram forging pieces abroad

4 未来多向模锻技术的发展趋势

随着对机器制造业节能节材及对机器本身性能要求的不断提高,对多向模锻技术的需求将进一步增加,一方面表现在锻件的形状更加复杂,另一方面表现在对锻件的组织性能要求更高。为满足上述需求,需要在多向模锻设备与工艺两方面进行创新与改进。

4.1 具有多向穿孔功能和穿孔方向可调多向模锻设备的应用

目前,多向模锻设备的穿孔缸都设置在一个铅垂面内,且铅垂穿孔缸与水平穿孔缸垂直。由于设备结构的限制,只能锻造单向空心件或两向垂直空心锻件。由于机器性能的需要,愈来愈多的两向不垂直空心锻件和多向空心锻件需进行多向模锻。为此,设计研发具有多向穿孔功能和可调节穿孔方向的多向模锻设备是多向模锻设备发展的方向之一。

4.2 高位移控制精度与瞬时位移同步多向模锻设备

穿孔运动具有高的位移控制精度与瞬时位移同步是多向模锻设备发展的另一个方向。提出这一要求的原因是,多向模锻的毛坯通常是柱体,而多数锻件是不对称的,导致两侧缸的穿孔载荷不等,在多向模锻成形过程中,毛坯在模腔内无法定位,而无规律的移动,造成锻件局部成形不足或局部形成飞边等缺陷。

4.3 快锻多向模锻设备的应用

开发制造是第三个发展方向。多向模锻锻造过程中,要经历先合模,后铅垂冲头穿孔,再水平冲头穿孔,各冲头退出,开模等变形工序。上下模及冲头与毛坯接触时间长,易导致模具回火,降低模具使用寿命。

4.4 在非多向模锻液压机上实现多向模锻工艺

国内已拥有大量的非多向模锻液压机,包括自由锻液压机,普通模锻液压机、挤压液压机等,这些非多向模锻液压机的年生产负荷量不饱满,有相当的空余时间。它们的单向公称吨位从几十MN到几百MN,完全满足多向模锻液压机单向压制的需求,只要另外方向添加施力机架或装置并对非多向模锻液压机进行局部改造,就可以实现多向模锻工艺。这既节省大量设备投资,又可解决现有设备年生产负荷量不饱满的困境。

4.5 多工位多向模锻技术的应用

随着制造技术要求的不断提高,锻件的形状愈加复杂。目前的单工位多向模锻已不能使锻件获得理想的成形,需要在两个或更多工位上逐步成形,这样能以最少的加热次数,以高的生产节拍,完成复杂锻件的生产。

5 结论

作为伴随机器制造业发展而诞生的技术,多向模锻以其特殊的成形方式和效果,产生了良好技术和经济效益,今后会得到更广泛地应用,同时也需要在多向模锻设备与工艺两方面不断地进行创新与改进,以满足不断增长的技术需求。

参考资料:

[1]靳辅安,苏升贵,高新.多向模锻合模力的确定[J].燕山大学学报,1980,04(01):25-30.

[2]夏长友.阀门渗漏问题的原因分析及对策[J].管道技术与设备,1999(1):20-22.

[3]任运来.在多向模锻挤压机上的型材挤压成形研究[J].钢铁,2000(1):28-31.

[4]董传勇,薛克敏,赵茂俞.接套体多向模锻工艺及模具设计[J].金属加工(锻压),2009(23):53-54.

[5]高新.多向模锻的现状与发展[J].锻造与冲压,2010(6):24-25.

[6]中国工程院.发展我国大型锻压装备研究[R].工程科技与发展战略咨询研究报告集[C].2010.

[7]祁恩兰.我国核电经济性及竞争力的分析[J].核电,2004(1).

[8]黄明亚.我国阀门行业的现状与发展趋势[J].阀门,2002(1).

[9]胡明杰,居久培,刘飞.柱式多向模锻液压机的结构设计研究[J].锻压装备与制造技术2011(2).

[10]支凤春,谢云岫,刘宪文.国外多向模锻设备[J].一重技术,1995(04).

[11]肖刚,朱仲琦.黄铜合金气瓶阀体多向模锻工艺初探[J].安徽机电学院学报,1999-11-30.

[12]Zhu,Chundong.The calculation of deformation force in closed multi-ram forging.Advanced Materials Research,2011,155:969-972.

[13]Ji,Dongsheng.Numerical analysis and experimental investigation of multi-ram precision die forging for sleeve.Journal of Hua zhong University of Science and Technology(Natural Science Edition),2009,37(06):117-120.

[14]Lin,Feng.Multi-ram forge process and its equipment development Jixie Gongcheng Xuebao/Journal of Mechanical Engineering,2012,48(18):13-20.

[15]Zhu,Chun Dong.An upper-bound analysis of closed multi-ram forging of rod.Advanced Materials Research,2011,189-193:2511-2514.